铜铝排作为电气设备中常用的导电材料,其表面通常会有绝缘层(如漆膜、氧化层或包裹的绝缘材料),在连接或加工前需要进行剥皮处理。

图片来源:苏州胜禹

以下介绍铜铝排的常见剥皮方式及对应的设备:

一、铜铝排常见剥皮方式

根据铜铝排的规格(厚度、宽度)、绝缘层类型及加工精度要求,剥皮方式主要分为机械剥皮、化学剥皮、热剥法和激光剥皮四大类:

1. 机械剥皮

通过物理切削、磨削或挤压等方式去除绝缘层,是工业中最常用的方式,适合批量加工,效率高。

切削剥皮:利用刀具(如刀片、铣刀)直接切削绝缘层,适用于较厚的绝缘层(如塑料包裹层)或漆膜。可控制切削深度,避免损伤铜铝基体。

磨削剥皮:通过砂轮、砂纸带等研磨工具打磨绝缘层,适合去除氧化层或较薄的漆膜,尤其适用于表面不平整的铜铝排。

挤压剥皮:通过模具挤压绝缘层使其破裂脱落,适用于软质绝缘材料(如橡胶包裹层),但对铜铝排的平整度有一定要求。

2. 化学剥皮

利用化学溶液(如脱漆剂、酸洗液)与绝缘层发生反应,使其溶解或脱落,适合处理复杂形状或精细部位的剥皮。

脱漆剂处理:针对漆膜类绝缘层,将铜铝排浸泡在脱漆剂中,漆膜会被软化溶解,再通过清洗去除残留溶液。

酸洗处理:主要用于去除氧化层,通过稀酸(如硫酸、硝酸)腐蚀氧化层,但需严格控制酸浓度和处理时间,避免腐蚀铜铝基体。

3. 热剥法

通过高温使绝缘层熔化、燃烧或碳化后去除,适用于耐高温的铜铝排,且绝缘层为有机材料(如塑料、橡胶)的情况。

火焰加热:用火焰(如气焊枪)快速加热绝缘层使其燃烧碳化,再用工具清理残留,但易因温度过高导致铜铝排变形,适合粗加工。

热风加热:通过热风枪或加热炉均匀加热,使绝缘层软化后剥离,相比火焰加热更易控制温度,减少基体损伤。

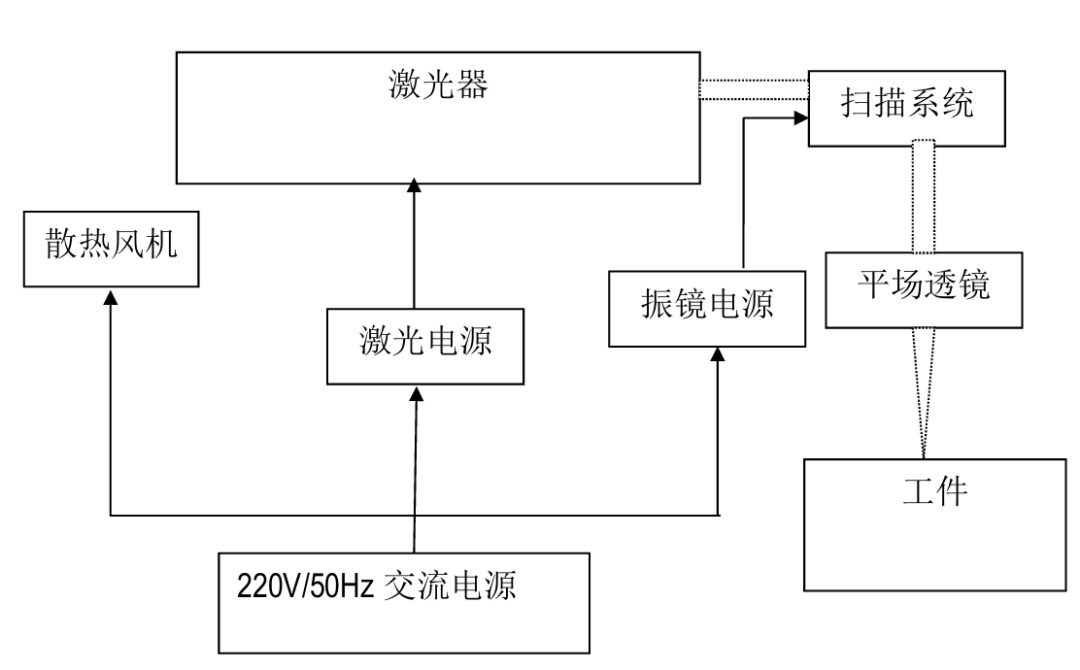

4. 激光剥皮

利用高能量激光束聚焦于绝缘层,使其瞬间汽化或分解,实现非接触式剥皮,精度极高,适合高精度、复杂图案的剥皮需求。

优势:无机械应力,不损伤铜铝基体,可实现微米级精度,适合航空航天、精密电子等高端领域。

图片和视频来自:苏州曙天激光有限公司

二、对应剥皮设备

不同剥皮方式对应不同的专用设备,以下是常见设备分类:

|

剥皮方式 |

常用设备 |

适用场景 |

|

机械剥皮 |

剥线机(铜铝排专用)、铣削机、砂带磨床 |

批量加工、常规精度要求的铜铝排 |

|

化学剥皮 |

酸洗槽、浸泡槽、超声波清洗机 |

氧化层去除、漆膜类绝缘层处理 |

|

热剥法 |

热风枪、加热炉、火焰喷枪 |

粗加工、有机绝缘层快速剥离 |

|

激光剥皮 |

激光剥线机、光纤激光打标机(带剥皮功能) |

高精度加工、复杂图案剥皮、高端电子领域 |

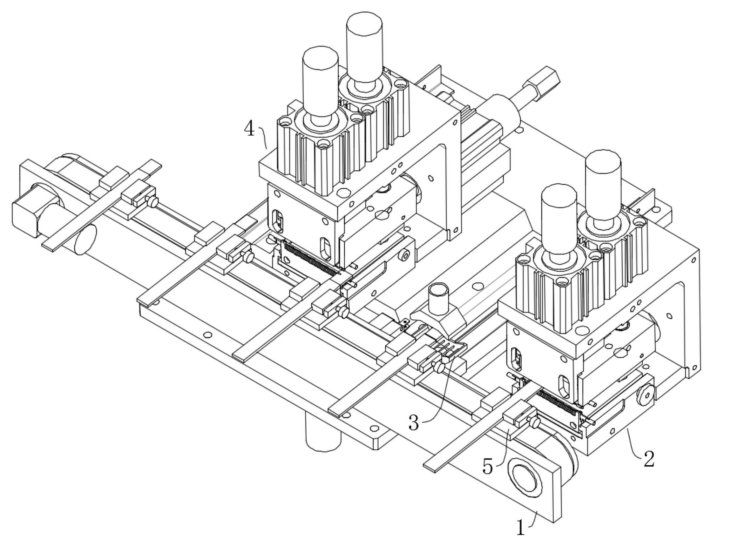

三、铜铝排全自动剥皮装置:

铜铝排全自动剥皮装置是集成输送、切割、软化、拔出功能的自动化设备。其核心由四部分组成:

图中所示:输送组件1、环切组件2、软化组件3、剥皮组件4、夹持治具5

1、输送组件:含输送带与夹持治具,治具可通过调节把手适配不同规格铜铝排,伺服电机驱动实现高精度输送。

2、环切组件:通过上、下切刀形成环切刀口,配合侧向刀口与切槽切割绝缘外被上下及侧面,切刀用 DC53 材料(硬度 58-60HRC),导向杆与限位件保障精度。

3、软化组件:设两组热风装置,对切口处外被加热软化,降低剥离阻力。

4、剥皮组件:先经深切刀口二次切割细化缺口,再由带夹持台阶的夹爪夹紧,通过驱动模组将外被拔出。

上述信息来自:广东合晟新能源科技有限公司的专利,专利号为 CN 117691509 B。

四、剥皮后质量保证

外观检测:目视或用 5 – 10 倍放大镜检查,确保无绝缘残留、划痕、氧化变色,切口平整无毛刺。

手感检测:戴洁净手套触摸,确认无凸起、凹陷及尖锐边缘。

溶剂擦拭:用酒精等擦拭,查看是否有残留物,确保表面无腐蚀。

导电检测:抽样用低电阻测试仪,剥皮区与基体电阻偏差≤5%。

尺寸检测:用卡尺测剥皮长度(误差 ±0.5mm 内)和切口深度(不超铜排厚度 5%)。

五、选择建议

批量生产、常规精度:优先选机械剥皮设备(如专用自动剥皮机),效率高、成本低。

高精度、无损伤需求:选择激光剥皮设备,适合精密部件。

去除氧化层或漆膜:可采用化学剥皮(酸洗、脱漆剂),配合清洗设备使用。

临时粗加工、低成本需求:可用热剥法(热风枪、火焰喷枪),但需注意控制温度。

根据实际需求(精度、效率、成本、材料特性)选择合适的剥皮方式和设备,可最大化加工效果并降低成本。

本篇文章来源于: 新能源安全技术