从上两期文章分析可知,在国内汽车充电高压电路中,并没有采用特斯拉的铝棒,而是铝排凭借轻量化与高导电特性成为主流选择。

从充电插座到电池包,铝排需在车内完成多次折弯转向,那么我们不禁要问,铝排是怎么折弯的?折弯过程中又需要考虑哪些关键因素?

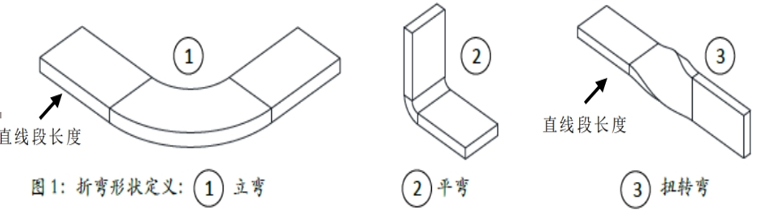

一、铝排的折弯方式:

针对充电回路的布线需求,铝排主要通过三种折弯方式实现转向:

1、立弯(窄面弯曲)

是充电口附近的常用方式,适用于水平方向的转向。对于较窄的带绝缘铝排产品,需根据宽度合理设计 R 角,以平衡空间占用与结构稳定性,避免与周边部件产生干涉。

2、平弯(宽面弯曲)

沿铝排宽度方向弯曲,弯曲平面与宽边垂直,适用于垂直方向的转向。其内角半径需与材料厚度相匹配,确保弯曲过程中材料不会因过度拉伸或压缩出现损伤,同时满足垂直空间内的布线需求。

3、扭转弯(复合折弯)

则用于穿越门槛梁等复杂区域,结合立弯与平弯的三维动作。通过多方向的协同弯曲,可在狭窄且路径曲折的空间内完成转向,适应车身结构带来的复杂布线挑战。

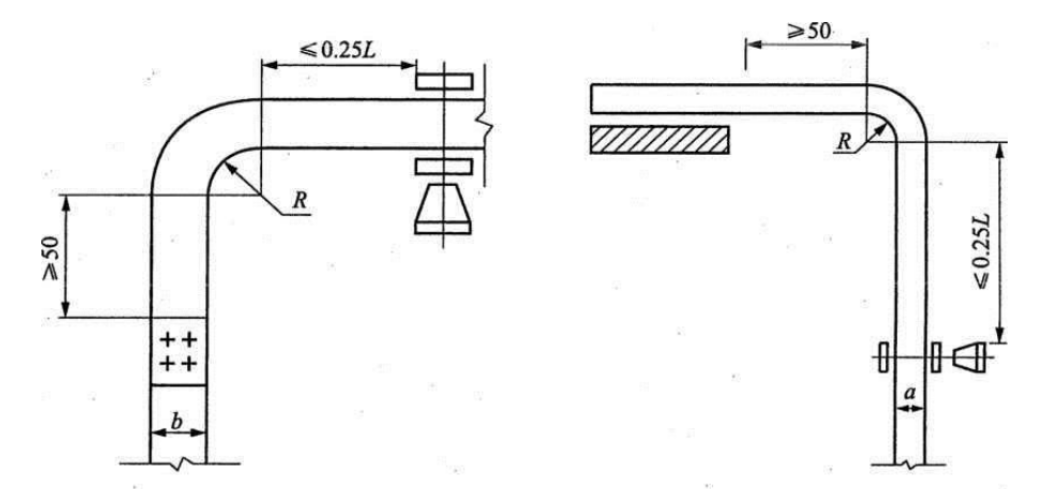

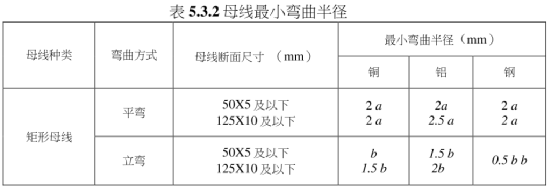

4、弯曲半径参考标准

下面仅供参考: (具体折弯半径需咨询供货方并根据折弯工具能力确定)

根据《 DL_T 5841-2021 电气装置安装工程 母线装置施工及验收规范》,不同类型的折弯需满足以下半径要求:

50*5及以下:

平弯:铜排≥2 倍厚度,铝排≥2倍厚度;

立弯:铜排≥1倍宽度,铝排≥1,5倍宽度;

125*10及以下:

平弯:铜排≥2 倍厚度,铝排≥2.5倍厚度;

立弯:铜排≥1.5倍宽度,铝排≥2倍宽度;

二、铝排折弯考虑因素:

铝排折弯并非简单的形态改变,还需兼顾材料特性、空间约束与电气性能:

1、铝排的材料特性

材料特性决定折弯极限。

常用的 6 系铝合金(如 6063)延伸率仅 12%-18%,远低于纯铝的 35%。

当折弯半径过小,外层拉伸量易超过临界值,导致晶界出现微裂纹。

而加工硬化会让铝排硬度提升 40%-50%,同一位置二次折弯时,分层断裂风险增至 40%,必要时需经 120-150℃去应力退火处理。

2、尺寸链精度

空间适配要求精准控制尺寸。

平弯角度偏差需≤±1°,立弯半径公差控制在 ±0.5mm 内,复合折弯的空间坐标偏差不超过 ±0.3mm。

3、电气性能

电气性能不能变化太大是折弯的底线,折弯处的晶格畸变会导致电阻率上升,当变形量超过 8% 时,电阻率增幅达 3%-5%。

因此,折弯后需保证直流电阻增量≤5%,温升差异≤8K。

三、折弯的实现与验证:

传统折弯方式,已经达不到现代新能源汽车铝排要求,需要精密的折弯专业设备与严格检测手段,来实现精度和质量量保证。

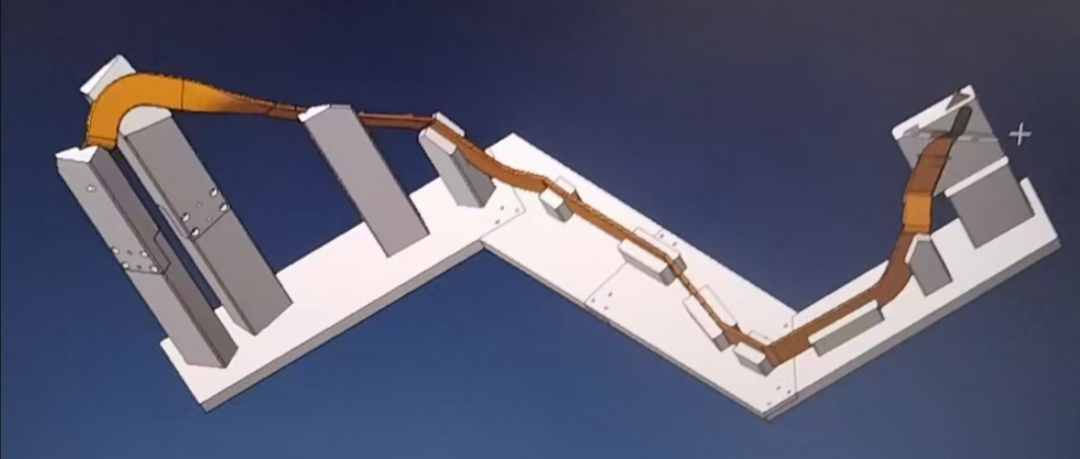

1、3D折弯机

3D折弯机又称为全自动硬排成型机,产品加工精度满足:线性公差GB/T1804-2000-M级,形位公差GB/T1184-K级。

6 轴以上机型通过伺服系统实现 ±0.1mm 的定位精度,三维路径模拟功能可提前预判干涉风险,通过编辑不同的成型程序,生产不同规格的产品。

具体的铝排折弯加工过程详见视频:

视频和图片来自:深圳市凝创机械设备有限公司

2、质量验证

外观可靠性:外观检测用 20 倍放大镜排查裂纹(不允许>0.5mm 缺陷);

性能测试:通过 1000 次 – 40℃~85℃热循环(电阻变化率≤3%)和 3000 次振动测试;

温升和插拔验证:施加项目额定电流 1 小时(温升≤40K),进行 1000 次插拔冲击,确保无结构变形。

本篇文章来源于: 新能源安全技术