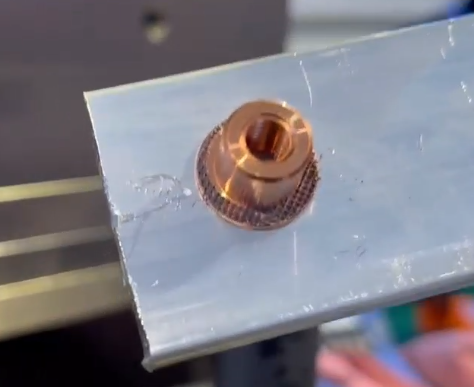

昨天铝排端子的导电铜环方案文章发布来后,大家都比较感兴趣,希望能了解到更多的信息,今天就把导电铜环的细节给解析一下。

图片来自:必能信

一、TELSONIC方案简述

1、专利基本信息:

该专利由 TELSONIC HOLDING AG 公司于 2023 年申请,国际公布号为 WO 2025/031571 A1。主要涉及连接元件、接触装置及制造接触装置的方法,旨在解决电动汽车领域中铝排与触点连接时出现的电阻升高、机械强度不足等问题。

2、核心技术点:

发明的导电铜环元件包含基本平坦的连接部分和焊接面,至少一个焊接突起从焊接面延伸。

通过该设计,在焊接开始时,焊接突起先与铝排接触,降低了焊接所需的超声波功率,且能使超声波以确定方式导入接触区域。

焊接过程中,焊接突起至少部分穿铝排,增强了材料间的结合,降低电阻并提高连接的机械强度。

二、专利方案详述

1、方案一详述:

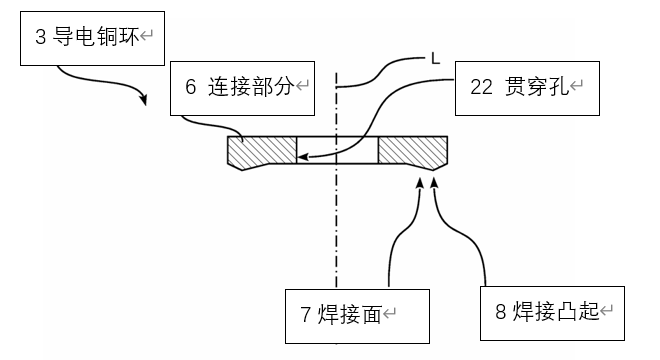

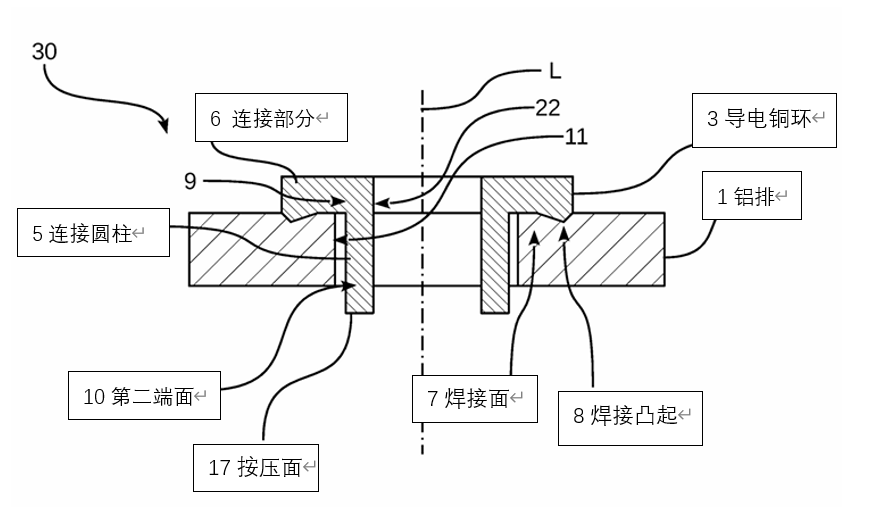

导电铜环细节:

连接元件由铜制成,包含基本平坦的连接部分 6,该部分有贯穿孔 22 和焊接面 7。焊接面 7上至少有一个焊接突起 8 ,从焊接面 7 沿纵向 L 延伸(可以是一个环形焊接突起,也可设置多个)。

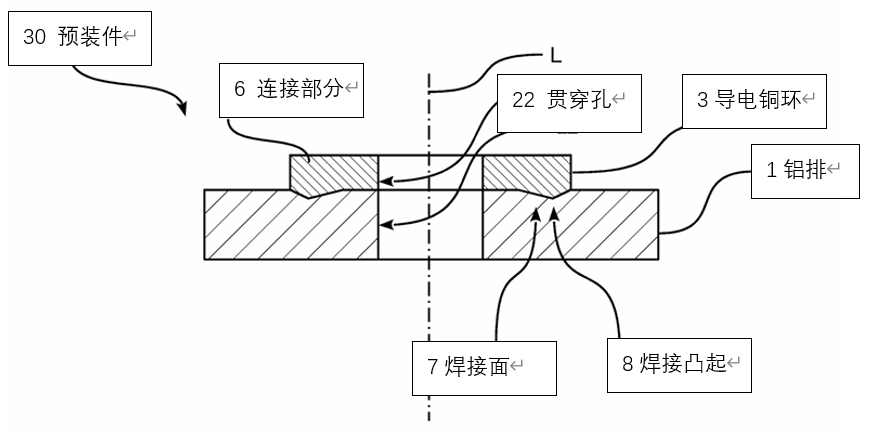

分装铝排和导电铜环

电接触装置 30 包含导电的铝排 1(如含铝的汇流排或导电涂层陶瓷等)和导电铜环 3。

铝排和导电铜环超声波焊接

制造时,先使导电铜环 3 的焊接突起 8 与铝排 1 接触,再向导电铜环 3 引入超声波,使焊接突起 8 至少部分穿入铝排 1,焊接面 7 的一部分与铝排 1 焊接,超声波焊头优选围绕纵向 L 产生扭转振动。

还是看看必能信的超声波扭矩焊是怎么工作的吧。

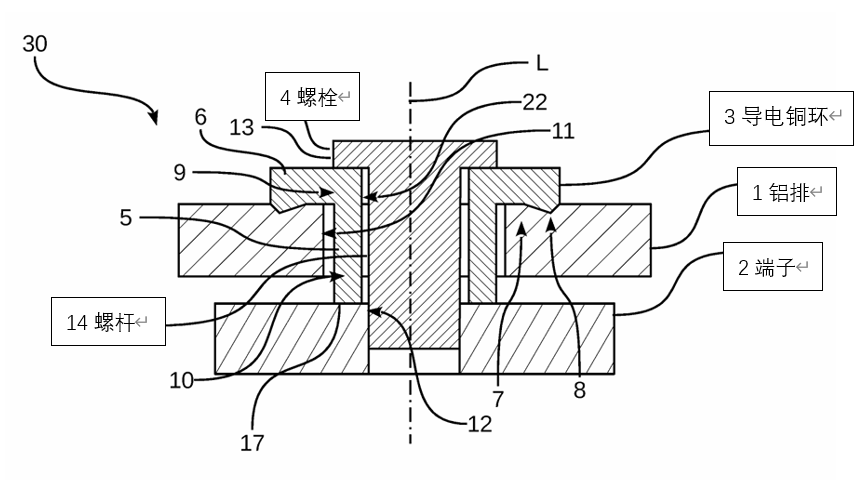

铝排和端子合装

最后预装接触装置 30 通过螺钉 4 与端子 2 连接,端子 2 有固定孔 12(孔内部是螺纹),螺钉 4 的头部 13 抵靠在连接部分 6 背离焊接面 7 的一侧;

螺杆 14 穿过铝排 1 的贯穿孔 11 和导电铜环 3 的贯穿孔 22,外螺纹与端子 2 的内螺纹配合,使第一、二接触部件在纵向 L 上相互夹紧,电流可直接从铝排 1 流向端子 2。

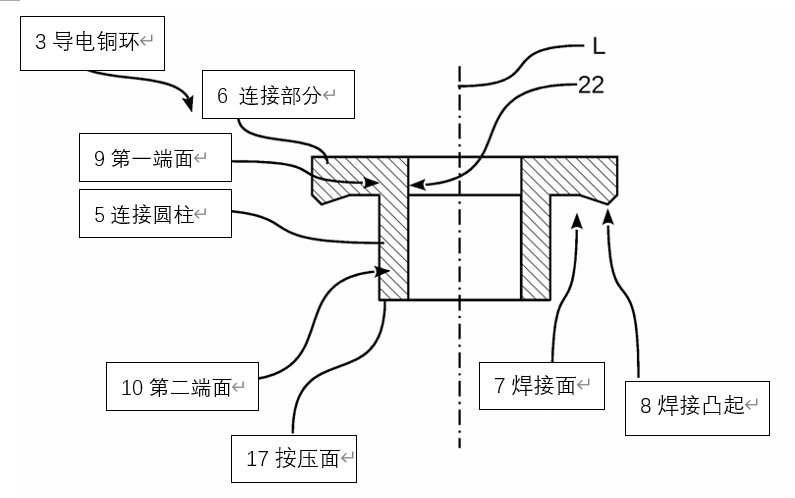

2、方案二简述:

导电铜环 3 除上述结构外,还具有沿纵向 L 从第一端 9 延伸至第二端 10 的圆柱形部分 5,以及在第一端 9 区域从圆柱形部分 5 径向向外延伸形成连接部分 6 的法兰状部分。

圆柱形部分 5 在第二端 10 有垂直于纵向 L 的按压面 17。焊接突起 8 沿朝向第二端 10 的方向延伸,与铝排 1 焊接形成预装接触装置 30 。

合装时再通过螺钉 4 与端子 2 连接(端子 2有固定孔 12 及内螺纹)。

此方案中第一、二接触部件不直接接触,电流通过导电铜环 3 间接流动,导电铜环 3 通过按压面 17 压在端子 2 上。

3、方案三简述:

与方案二结构类似,不同之处在于端子 2 与导电铜环 3 的连接部分 6 背离焊接面 7 的一侧接触,同样利用螺钉 4 等实现各部件的连接和固定,从而实现电连接。

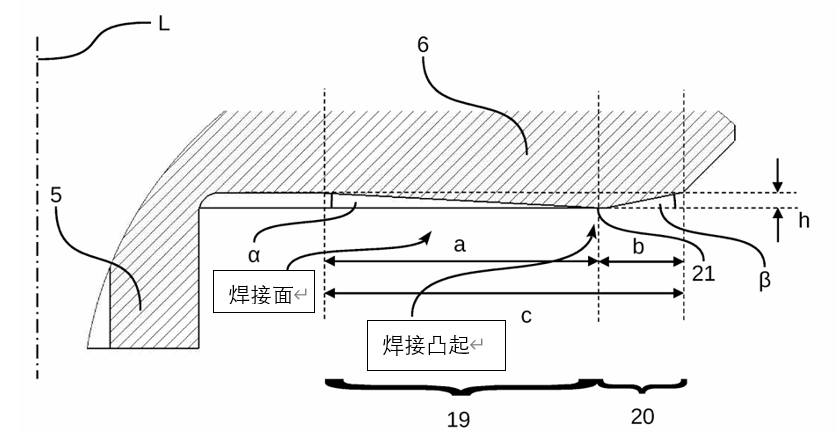

4、导电铜环焊接面焊接突起的细节:

基本尺寸参数:

焊接突起沿纵向 L 的高度 h 在 0.2mm 至 0.3mm 之间,径向宽度 c 在 1.5mm 至 2.5mm 范围内,这些尺寸确保了突起在焊接初期能有效与铝排接触,同时为后续穿透和焊接提供合适的基础。

轮廓组成与交点:

焊接突起的轮廓由径向内侧轮廓段 19 和径向外侧轮廓段 20 构成,两者在顶点 21 处相交,该顶点是突起的最高处,即最大高度 h 所在位置。这种轮廓设计使得突起形成一个类似尖顶的结构,利于在超声波作用下穿透铝排。

宽度比例关系:

径向内侧轮廓段的内侧宽度 a 与径向外侧轮廓段的外侧宽度 b 的比值在 1:1.5 至 1:2.5 之间。这一比例设计有助于平衡突起内侧和外侧的结构强度,同时影响突起穿透铝排时的受力分布,保证焊接过程的稳定性。

角度设计:

径向内侧轮廓段与焊接面形成的角度 α 在 8° 至 15°,径向外侧轮廓段与焊接面形成的角度 β 在 15° 至 25°。内侧角度较小,可增强突起内侧的支撑性;外侧角度较大,便于突起在焊接时更顺畅地向外侧扩展,促进与铝排的材料结合,提升焊接效果。

本篇文章来源于: 新能源安全技术

[…] 铜铝排专题:铝排端子导电铜环细节详述 […]