铝排与导电铜环的焊接是铝排应用的关键工艺,其核心需求是高强度接头、低电阻导电、高量产一致性。

超声波扭矩焊凭借对 “异种金属 + 环形结构” 的精准适配,成为该场景的优选技术方案。

艾默生必能信的超声波扭矩焊视频:

一、铝排导电铜环的焊接难点

铝排(导体载体)与导电铜环(电流传导 / 换向部件)的焊接存在两大核心挑战,而超声波扭矩焊恰好针对性解决:

1、异种金属焊接难题:

铝与铜的物理性质差异极大(熔点 660℃vs1085℃、导热率 237 vs 401 W/(m・K));传统熔焊(如激光焊、电弧焊)易产生脆性金属间化合物(Al₂Cu、AlCu) 、热裂纹、氧化层,导致接头强度低、导电损耗大;

2、环形结构焊接痛点:

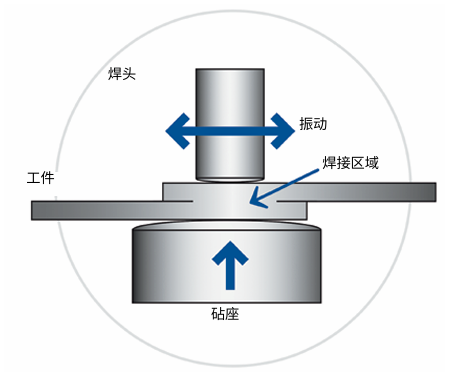

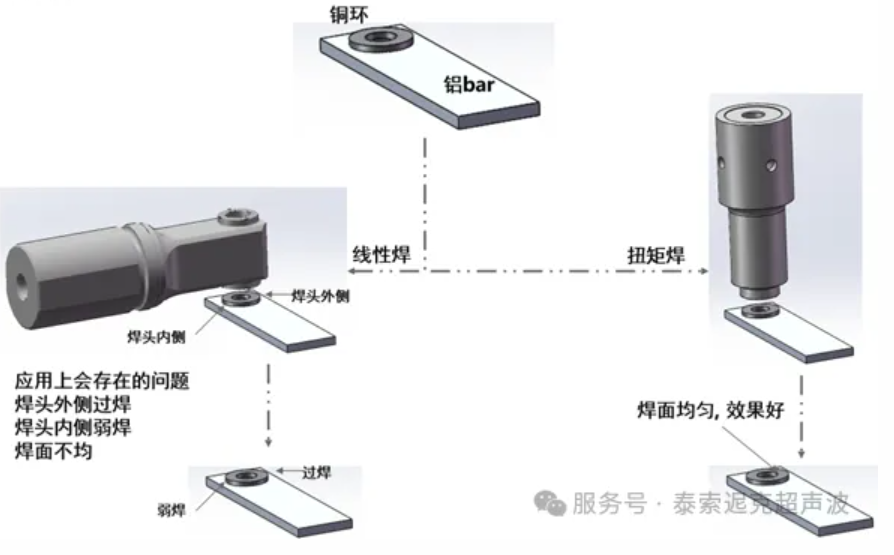

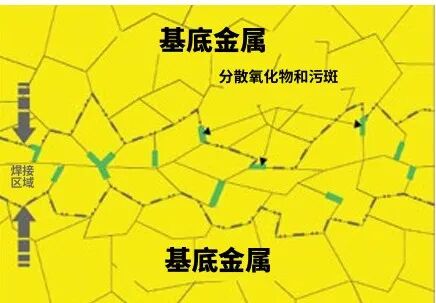

线性超声波焊接的焊头做往复直线振动,振动能量沿焊头长度方向传递;

由于振幅从焊头端头(能量输入端)向节点(能量衰减端)逐步衰减,针对环形铜环(如 φ16-φ25)焊接时,圆周不同位置振幅差异显著(如 φ20 铜环外侧振幅 100%,内侧仅 80%),导致环形接触面能量分布不均;

最终出现 “外侧能量过剩致过焊、内侧能量不足致弱焊”,直接破坏导电均匀性。

超声波扭矩焊通过焊头贴合铜环,高频旋转传递均匀振动与压力,破除铝铜氧化膜,促原子固态扩散,无高温熔化,形成高强度低阻接头。

从根源规避线性焊接的痛点,满足铜铝转换场景对 “低电阻、高稳定性” 的特殊要求。

二、超声波扭矩焊焊接原理

铝排导电铜环超声波扭矩焊的本质是机械能驱动的固态扩散连接,无需高温熔化金属,核心过程可分为 3 个阶段,关键在于“向心旋转振动” 设计:

1、能量输入与振动传递

超声波发生器将电能转化为 20-40kHz 的高频机械振动,传递至定制化环形焊头(根据铜环外径或者内径设计);

焊头在预设压力(通常 500-1500N)作用下与铝排表面贴合,并围绕导电铜环的圆心做向心旋转运动(圆周线速度一致,无振幅衰减),确保铝排与铜环的环形接触面每一点都获得均匀的振动能量。

焊头在预设压力(通常 800-1800N)作用下,与铜环外圆表面紧密贴合,确保贴合面积≥95%;随后焊头围绕铜环圆心做向心旋转运动,带动铜环同步高频振动。

2、界面作用:

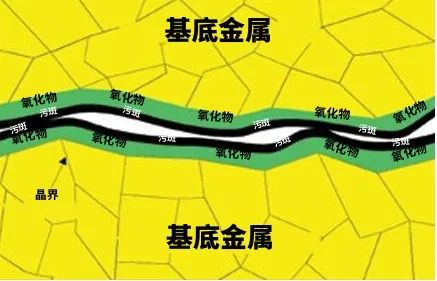

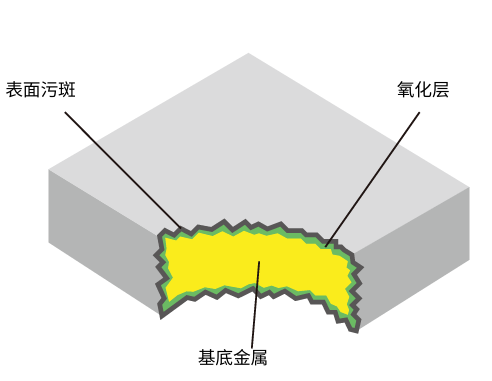

高频旋转振动使铝排与铜环的接触面产生剧烈摩擦,摩擦能量转化为局部微热(温度通常 < 300℃,远低于两者熔点);

同时机械振动破除铝表面的致密氧化膜(Al₂O₃)和铜表面的氧化层(CuO),暴露新鲜金属基体;

压力与振动共同作用下,接触面金属发生塑性流动,填补微观间隙,实现铝、铜原子的紧密接触(间隙 < 10⁻⁹m)。

3、冶金结合:

紧密接触的铝、铜原子在微热与压力下发生固态扩散,跨越界面形成晶格连接(无熔池、无脆性相生成);

最终形成 “铝 – 铜扩散层” 接头,该接头具备高强度(推力可达 12000-16000N)与低电阻(接头电阻 < 50μΩ,接近基材本身电阻)特性。

三、量产验证:实际应用案例与数据表现

以某新能源汽车导电组件(上工件:铜环,下工件:铝排,焊接面积≈80mm²)的量产案例为例,技术指标完全超越客户要求:

|

考核项目 |

客户要求 |

扭矩焊效果 |

优势 |

|

接头推力 |

>3000N |

12000-16000N |

抗振动、抗冲击,避免接头松脱导致过热断电 |

|

毛刺 / 溢料 |

≤1.0mm |

符合 |

无多余金属影响装配,避免短路风险 |

|

过程能力指数(CPK) |

≥2.0 |

>4.0 |

批量生产无质量波动,导电性能稳定 |

数据来源:泰索迟克。

四、关键工艺要点

在实际生产中,需重点控制以下 3 个参数,以最大化超声波扭矩焊的优势:

焊头设计:

需根据铜环内径或者外径定制 “环形贴合式焊头”,确保焊头与铝排的接触面积≥焊接面积的 95%,避免局部能量集中;

焊接参数匹配:

铜环壁厚 3mm 时,压力 1200-1500N、振幅 40-45μm;壁厚 5mm 时,压力 1500-1800N、振幅 45-50μm;(根据实际项目调整)

工件清洁度:

虽无需复杂预处理,但需确保铝排、铜环表面无油污(油污会削弱摩擦效果),建议采用酒精擦拭(清洁度≤5mg/m²),避免影响原子扩散。

无、总结:

铝排导电铜环超声波扭矩焊并非简单的 “焊接技术升级”,而是针对 “异种金属 + 环形结构 + 导电需求” 的定制化解决方案—— 其通过 “固态连接” 解决了铝铜熔焊的脆性相问题,通过 “圆周均匀振动” 解决了环形件的焊面均匀性问题,同时满足导电场景对 “低电阻、高稳定” 的核心要求,是当前该领域成功量产的技术方案之一。

图片和数据来源:TELSONIC泰索迟克、必能信

本篇文章来源于: 新能源安全技术