[摘 要] 本文以某混合动力车为研究对象,通过仿真计算了持续高速和交替爬坡两种大功率输出工况下电池的散热量,开发了空调和电池冷却并联式集成热管理系统的双目标温度压缩机控制策略,采用整车环模测试的方法,分析了夏季两种电池高发热工况下开启和停止压缩机电池冷却功能时电池的温度变化。实验结果表明:双目标控制策略稳定有效,在100 min内实现了车内降温和电池冷却的双重工作目标;在夏季电池高功率输出工况下,有效防止了电池的热失控;在纯电输出模式下开启压缩机电池冷却功能,持续高速和交替爬坡两种电池输出工况下整车续航时间分别增加8 min和5 min,有效提高了整车续航里程。

1 理论研究

1.1 热管理系统架构

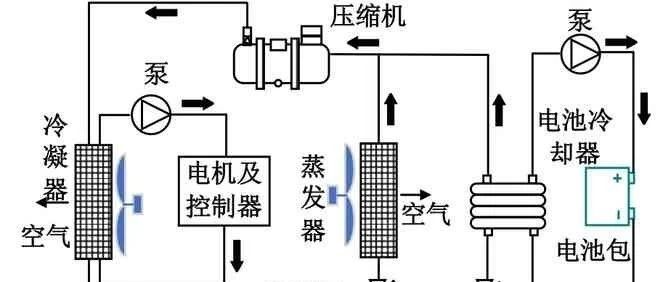

电动汽车的电池是三元电池,夏季要求最佳工作温度范围在35 ℃以内,冷却水温度要求25 ℃;电驱动系统冷却进水温度要求低于65 ℃。本文设计的热管理系统(略去发动机冷却、空调水暖系统),如图1所示,其中电池采用空调制冷液冷系统,利用电池冷却器的冷媒蒸发冷却液体,再通过水泵的运行,使降温后的冷却液冷却电池。此系统的关键技术是电动压缩机的控制方法,控制算法基于常规双蒸发器空调系统的压缩机控制策略进行了改进优化。

图1 新能源汽车热管理系统原理

1.2 动力电池散热量仿真计算

研究的混合动力实验车所匹配的动力电池功率为10 kW·h,纯电动汽车(Electric Vehicle,EV)模式涉及的持续最高时速为100 km/h。电池的散热量由两部分组成:1)电池本体材料热阻(水侧)及电池包周边(空气侧)损失;2)电池充放电自身产生的热量。电池包热阻及周边总散热量计算如式(1)所示:

式中, C w 为电池包液冷水侧换热因子,J/(kg·K),取值10~12 J/(kg·K); C air 为电池包与空气侧换热因子J/(kg·K),取值60~65。

通过计算得到了电池的水侧及空气侧发热量,持续高速(100 km/h)工况下发热量为0.5 kW,交替爬坡(50 km/h+8%)工况下发热量为0.4 kW。

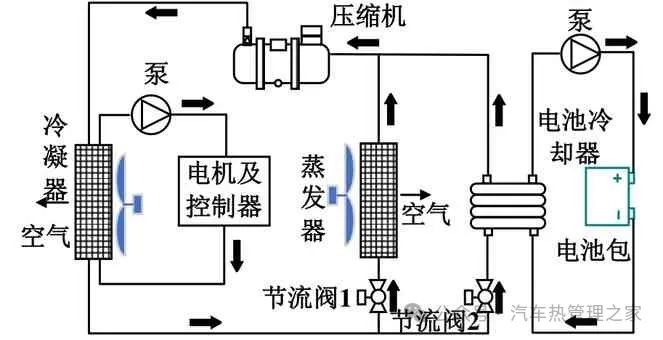

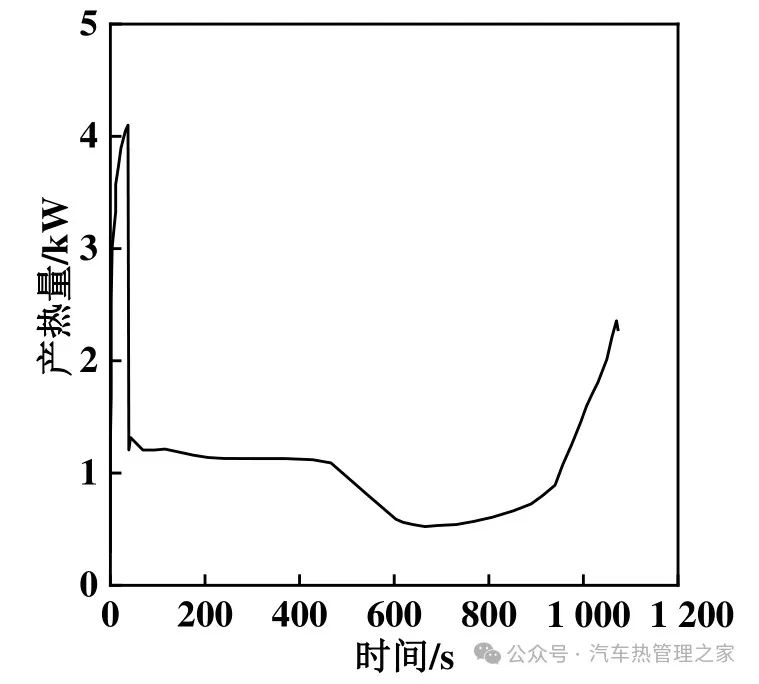

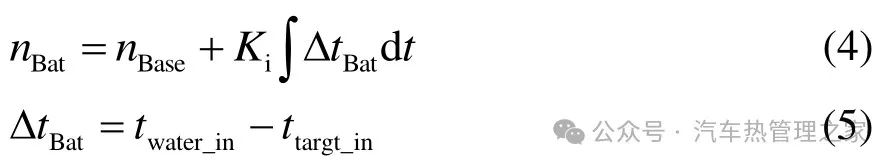

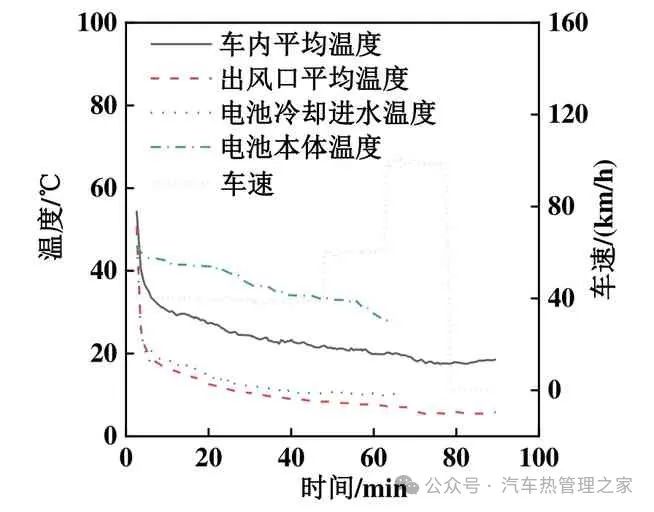

电池包功耗散热量,即电池充放电产热量可以通过相应工况来仿真计算,整车功耗与车速、爬坡度、迎风面积及相关系数有关。不同工况耗功电池的散热量仿真如图2和图3所示(电池包冷却液起始温度为25 ℃)。

图2 EV模式100 km/h工况电池生热仿真

图3 EV模式交替爬坡(50 km/h+8%)工况电池生热仿真

通过仿真得到了电池的自身功率发热量,持续高速(100 km/h)工况下发热量为1.2 kW,交替爬坡(50 km/h+8%)工况下发热量为1.4 kW。

1.3 电动压缩机控制策略

高温工况下采用压缩机强制冷却方式使电池冷却器对电池进行冷却,低温工况下采用发动机热水加热电池,电驱动和电池热管理控制功能集成在空调控制器里。本文开发了电池冷却和空调冷却集成后的压缩机运行控制器策略并进行实验研究。

1.3.1 双目标温度控制算法

电池冷却和空调冷却引入双蒸空调系统逻辑,采用电池目标进水温度及空调目标蒸发器温度的双目标温度控制模型算法。

模式为除霜或设定温度为 L o ,目标蒸发器温度设置为最低蒸发器温度,蒸发器温度根据系统实验标定所得,一般为1~12 ℃。否则,目标蒸发器温度取根据室外温度或出风温度计算的目标温度中的最低值。同空调蒸发器目标温度类似,电池目标冷却水温度根据环境温度和电池本体温度计算来比较设定。综合要求目标温度范围为10~25 ℃。

1.3.2 压缩机转速计算

压缩机的最终转速是根据空调蒸发器温度和电池目标冷却水温度综合叠加计算。

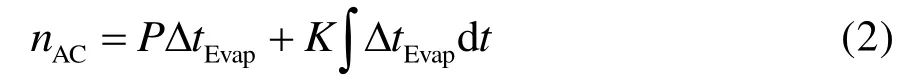

空调压缩机目标转速由PID控制决定:

式中, n AC 为空调压缩机转速,r/min; P 为P部分运算参数; K 为I部分运算参数;Δ t Evap 为蒸发器实际与目标温度的差值,℃,计算如下:

电池冷却对压缩机转速的附加调节控制:

式中, n Bat 为电池冷却附加压缩机转速,r/min; n Base 为无电池冷却附加压缩机转速,r/min; K i 为I部分运算参数;Δ t Bat 为电池冷却水实际与目标温度的差值,℃。

2 实车测试条件

在环境模拟实验室中对搭载有上述控制策略的实车进行标定实验,环境模拟实验室按照国际标准建设,高温实验室可以完成45 ℃高温降温实验。实验方法和数据处理均依据中国汽车行业标准QC/T 12542—2009《汽车热平衡能力道路实验方法》和QC/T 657—2000《汽车空调制冷装置实验方法》。测试仪表符合QC/T 657—2000的规定。实验环境条件:环境温度为(35±0.5) ℃、湿度为50%;测试模式为开空调和不开空调两个模式;测试整车工况为EV模式的100 km/h持续高车速和50 km/h+8%交替爬坡这两种典型工况。

3 实验结果与分析

以电动压缩机为主的控制策略开发对夏季工况汽车空调降温性能和电池冷却效果影响较大。标定实验不仅可以验证控制策略的有效性和可靠性,更重要的是寻找不同工况下的最佳压缩机转速,以便满足空调舒适性和电池冷却要求,获得最优的能效比,提高EV模式的整车续航里程。

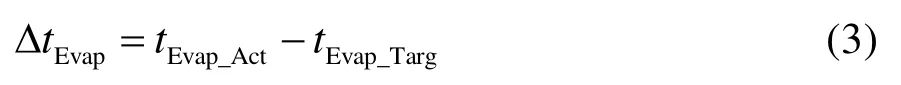

本文采集两种典型工况下整车开空调和不开空调的电池冷却实验数据,当EV行驶模式结束时实车环模测试停止,结合相关数据结果分析,以便后续对新能源车空调电池热管理的控制策略优化工作。图4所示为夏季空调降温工况下车内温度及电池温度随时间的变化。由图4可知,在100 min内实现了车内空调降温和电池冷却的双重工作目标,验证了控制逻辑的有效性。

图4 空调降温工况车内温度及电池温度随时间的变化

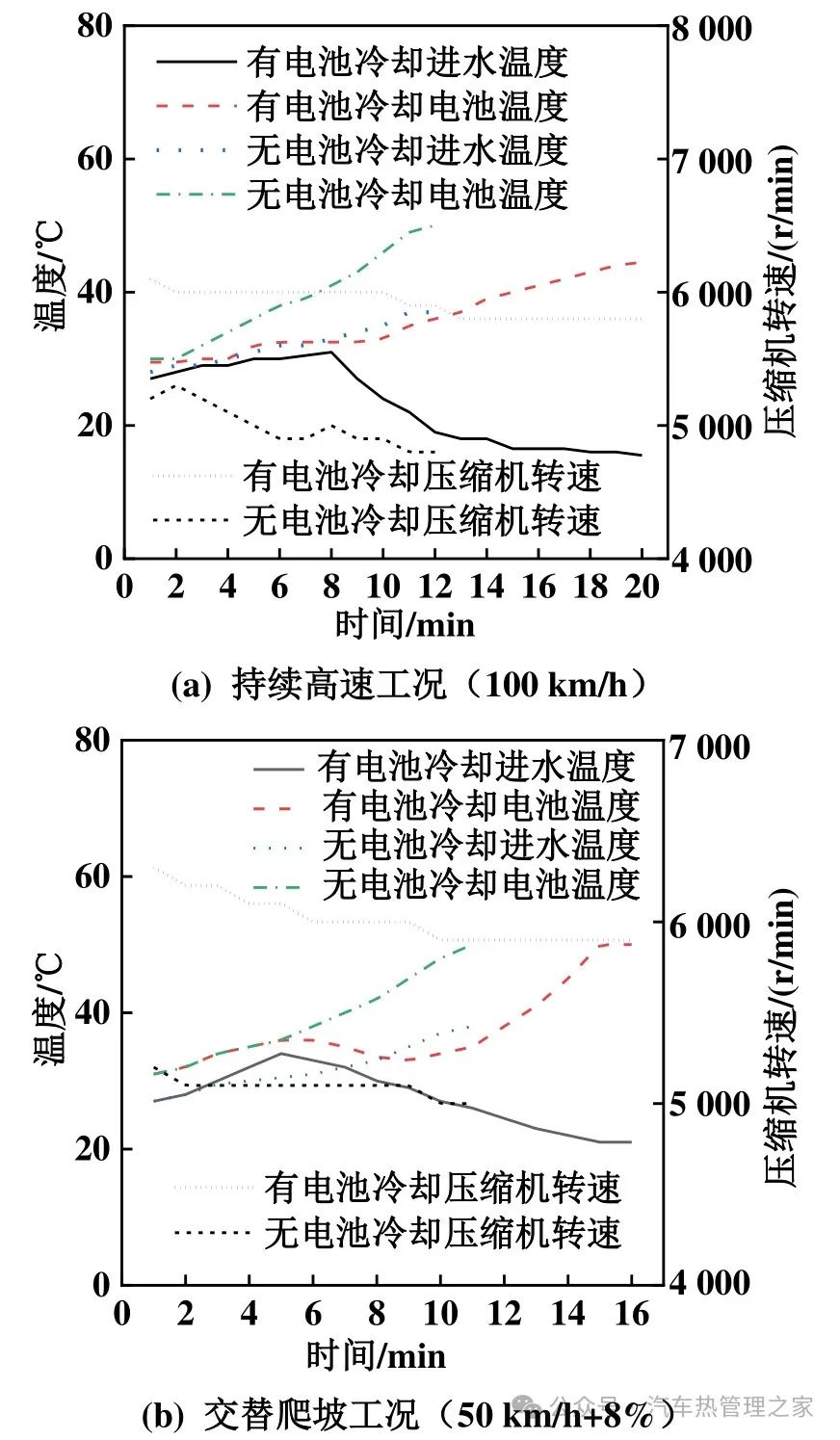

图5所示为实在EV模式下持续高速和交替爬坡两种工况下开启和停止电池冷却功能时的电池冷却进水温度、本体温度及压缩机转速实验数据。

图5 EV模式下100 km/h高速和交替爬坡两种工况下电池温度随时间的变化

由图5(a)可知,电池荷电状态从95%降到15%,持续20 min停止。在实验结束时,电池冷却水入口温度稳定在15 ℃左右,电池本体温度是44.5 ℃,未到达50 ℃的限制功率点。如果电池关闭压缩机的电池冷却功能,电池本体很快(12 min)达到50 ℃限功率保护点,EV运行模式停止,电池冷却水入口温度最终达到37 ℃。

由图5(b)可知,电池荷电状态从95%降到30%,因电池本体温度达到50 ℃功率限制点,实验持续16 min停止。如果没有开启压缩机电池冷却,电池本体在11 min时便达到50 ℃的限功率保护点,EV运行模式停止,电池冷却水入口温度达到38 ℃。

比较图5(a)和图5(b)实验数据可知,相对持续高速工况,交替爬坡工况电池放电倍率高,累积生热量高,因此电池本体温升速率更高。同时两个工况在开启压缩机电池冷却功能整车在EV模式下的续航时间分别增加8 min和5 min。

4 结论

本文研究了电池冷却和空调冷却集成系统的压缩机控制策略,分析了夏季持续高速和交替爬坡两种高发热工况下开启和停止电池冷却功能时的电池温度变化,得出如下结论:

1)所开发的集成系统在100 min内实现了车内空调降温和电池冷却的双重工作目标;

2)开启压缩机电池冷却功能时,电池高功率输出工况下温度上升变缓,在持续高速工况的整个放电过程中未达到50 ℃功率限制点,对提高电池质量寿命有积极的作用;

3)开启压缩机电池冷却功能整车在EV模式下的续航时间分别增加8 min和5 min,提高了整车续航里程。

转载自:汽车热管理之家

开其

能量管理,解决能量需求(使用分配),能量节能(工况优化)