上篇文章介绍了电动汽车液冷板材质、内部腐蚀测试,和导致铝板腐蚀的关键成分,可以看出液冷板内部腐蚀测试,并未考虑引入引发铝板腐蚀的成分。

今天继续分析冷却液方面的防腐,请大家下载GB 29743.2-2025编制说明参考理解,关注公众号回复消息:32 即可。

四、电动车和燃油车冷却液区别

由于新能源汽车冷却系统无论是工艺结构、管路材质、控制模块等,均不同于传统燃油车辆。所以对冷却介质的散热能力、电导率、防腐性能、耐久稳定性以及密闭性等要求相对于传统冷却液更加严格。

下面是在理化性能指标上的差异:

|

理化性能 |

电动车冷却液(GB 29743.2-2025) |

燃油车冷却液(GB 29743.1-2022) |

|

电导率 |

核心安全指标,初始≤100μS/cm,综合使用变化、污染、温度影响后≤300μS/cm,避免漏液短路 |

无要求,实际产品普遍>2000μS/cm,原因是冷却系统与电气部件隔离 |

|

腐蚀性离子 |

Cl⁻、SO₄²⁻均≤10mg/kg; 硼含量≤10mg/kg,避免加速铝合金腐蚀 |

Cl⁻≤50mg/kg(限值更宽松); 无硼含量限制,硼酸盐常用作钢铁缓蚀剂 |

|

pH 值范围 |

7.0-10.0,适配铝(4.0-8.5)、铜(7.0-12.5)、钢(8.5-12.5)防护 |

7.5-11.0,侧重铸铁、钢防护 |

|

灰分 |

浓缩液≤3.0%,稀释液≤1.5%,优先有机缓蚀剂,防微通道堵塞 |

无明确限值,可使用无机盐缓蚀剂,灰分通常更高 |

|

适配金属防护对象 |

核心为铝合金(3003 铝、4043 铝、ZL101A 铸铝),静态腐蚀试片质量变化≤±10mg / 片 |

重点为铸铁、钢、黄铜,对铝合金防护要求低,部分配方或加速铝腐蚀 |

|

高温稳定性测试 |

135℃、0.2MPa 下 168h,铸铝试块质量变化≤±1.0mg/cm²,无沉淀,适配电池 / 电机工况 |

侧重发动机高温(如 108℃沸点),对铸铝等轻金属高温防护要求低 |

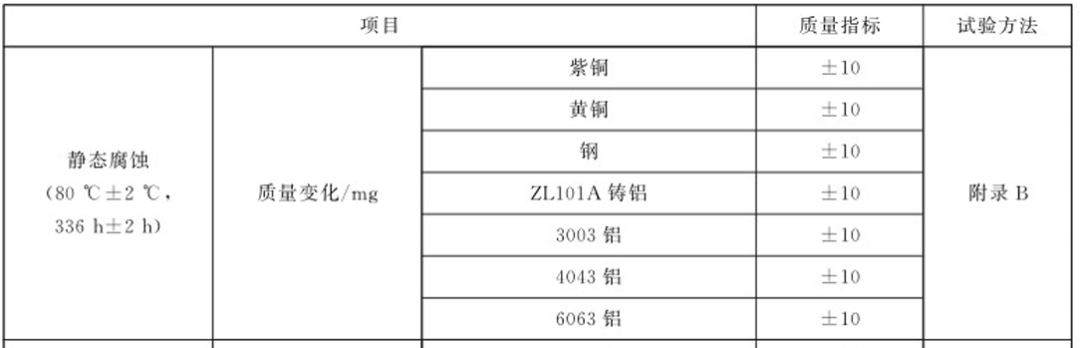

五、电车冷却液防腐性能要求

由上面的分析,可以理解,电动汽车冷却液的防腐性能指标:

1、硼含量≤10mg/kg

2、Cl⁻、SO₄²⁻均≤10mg/kg

3、冷却液pH 值 7.0-10.0

4.静动态腐蚀测试试片质量变化≤±10mg / 片

六、电车冷却液腐蚀测试

1、静态腐蚀:

静态腐蚀试片质量变化要求≤±10mg / 片,测试是采用静态模拟浸泡试验法来评价。

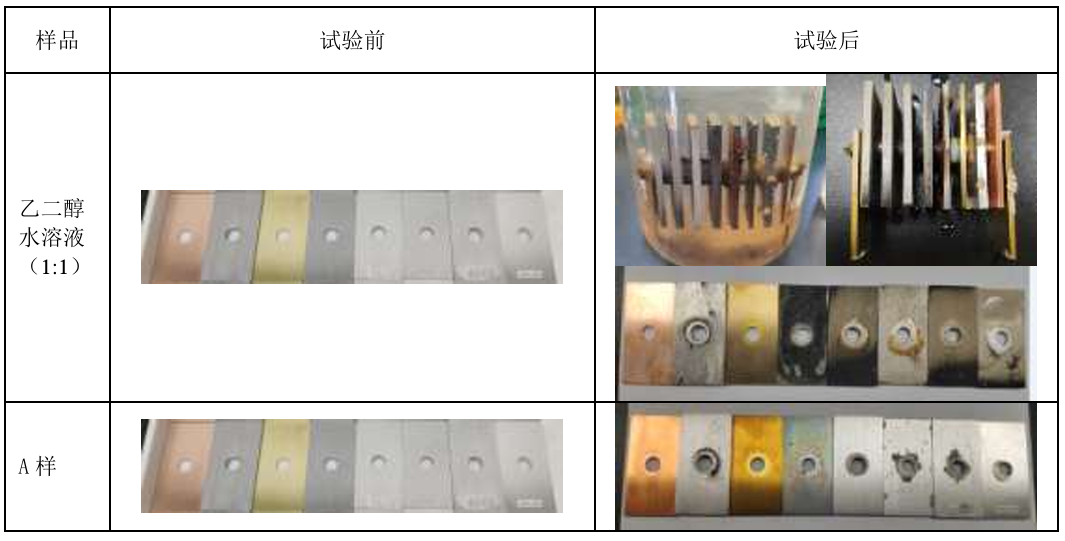

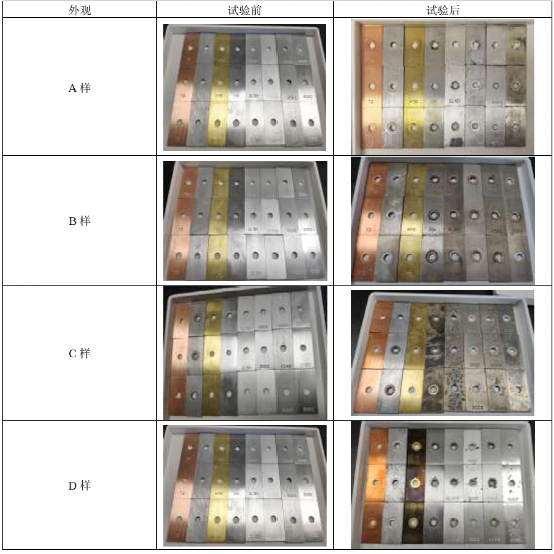

试片准备:

用 T2 紫铜、H70 黄铜、20 钢、ZL101A 铸铝、3003 铝、4043 铝、6063 铝(符合对应国标)制成 50mm×25mm×2-3mm 试片,打磨、乙醇清洗后称重,按 “黄铜支架→绝缘垫圈→紫铜→黄铜→绝缘垫圈→钢→铸铝→3003 铝→4043铝→6063 铝” 顺序组装试片束。

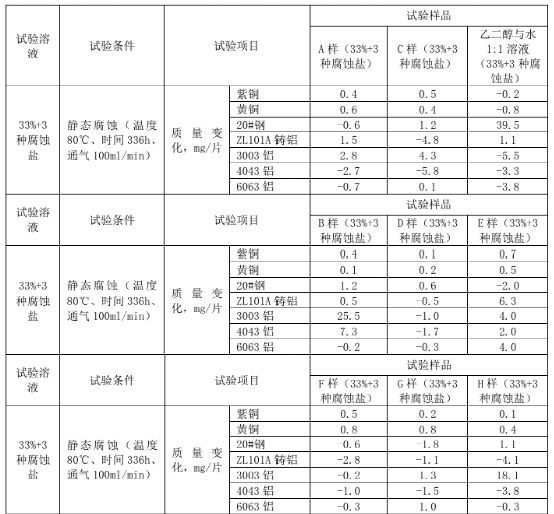

样品配制:

电车冷却液试样用水调配成33%防冻剂浓度(体积分数)的试验溶液,每升加 99mg 硫酸钠、110mg 氯化钠、92mg 碳酸氢钠。

试验条件:

1000mL 试验杯装 750mL 样品,放入试片束,80℃±2℃下通 100mL/min±10mL/min 空气,持续 336h±2h,试验过程补充蒸发损失水。

结果处理:

试片清洗(铜用盐酸、铝用硝酸)、干燥后称重,再算质量变化,取三组数据的平均值,精确到 0.1mg。

可以看出3003铝在B样和H样冷却液中是超标的。

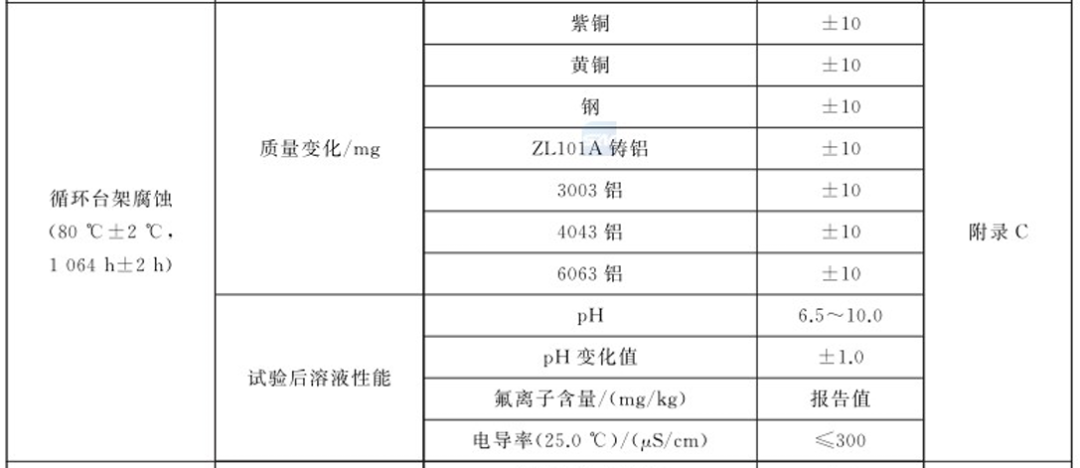

2、循环台架腐蚀(模拟系统动态工况)

循环台架测试同样要求腐蚀试片质量变化≤±10mg / 片,增加试验后溶液性能。

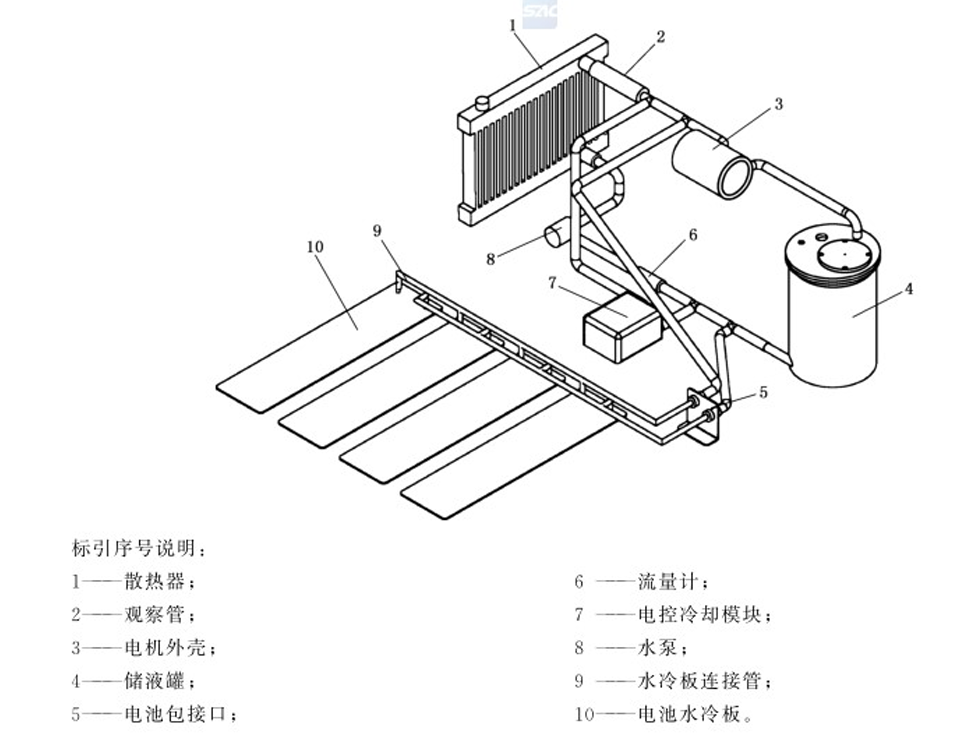

试验装置:

由储液罐(304 不锈钢,内置试片束支架)、散热器、铝制电池水冷板(面积 1.0-1.5m²)、铝制电机外壳 / 电控冷却模块、三元乙丙橡胶管等组成封闭系统;

并配水泵(流速≥30L/min)、电加热器(2kW)及温度 / 流量 / 压力传感器等器件。

试片与样品准备:

试片同静态腐蚀(T2 紫铜、H70 黄铜等 7 类,按特定顺序组装);浓缩液稀释为 40% 体积浓度,稀释液直接采用,稀释用水符合 GB/T 6682-2008 三级水要求。

试验条件:

温度 80℃±2℃,流量 15L/min;每连续运转 76h 停机 8h,共 14 个循环,总时长 1064h;停机时补加原冷却液维持液面高于水位线。

操作与结果:

试片预浸 24h 后启动系统,试验后拆解试片,按静态腐蚀流程清洗称重,算质量变化;

同时测试验后冷却液、电导率及氟离子含量。

总结:

本篇主要介绍电车冷却液防腐性能是什么,不足的理化指标和动静态腐蚀测试。

可以看出,电动汽车的冷却液和传统冷却液的区别,两者防护对象的材质不一样,加错就有可能导致液冷板腐蚀。

液冷板腐蚀后会造成什么后果,请看下回分解。