前面两篇已经解释了,电动车铝冷板如果使用传统冷却液会造成腐蚀,严重的会漏液,进行继续聊冷却板漏液、冷却液电导率高的危害。

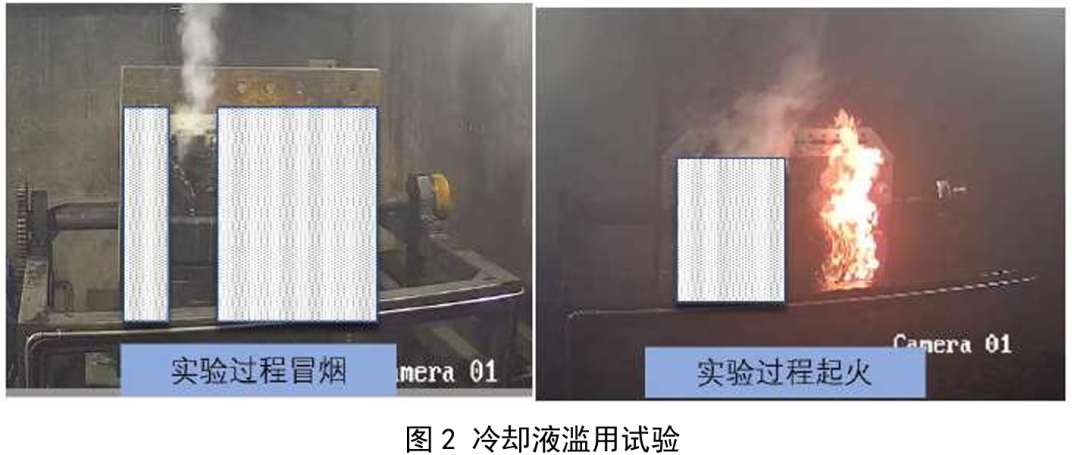

六、冷却板漏液危害

1. 高电导率危害

传统冷却液导电性比较高,电导率 > 2000μS/cm,如果漏液并接触到 300V 以上高压部件时,会形成导电通路引发电弧。

2. 电导安全试验

《GB 29743.2-2025机动车冷却液第2部分电动汽车冷却液》征求意见稿中,为了摸清电导率和电压关系,进行了两项关键测试:

1)电导率边界测试

试验条件:模拟高压系统电气间隙(3.8mm),使用电导率 300μS/cm 的冷却液(对应使用后安全阈值),在 800V 电压下持续 20min;

合格判定:试验过程中无拉弧现象,验证冷却液在电导率上限时,接触高压部件不会引发电弧短路,该测试是电导率指标的关键应用验证。

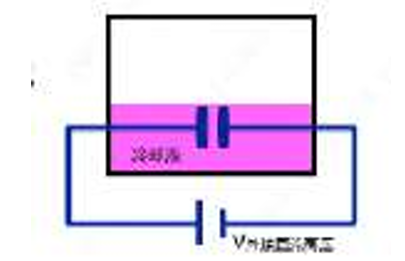

2)组件测试

试验条件:将电池包倾斜 20°,使冷却液浸没高压部件,持续 72h;

合格判定:试验期间无起火、无异常发热,进一步验证在冷却液可能泄漏的极端场景下,什么数值的电导率水平不会导致高压系统短路失效,与电导率≤300μS/cm 的使用后阈值形成安全闭环。

3、电车冷却液电导率指标

依据 GB 29743.2-2025,电车冷却液电导率指标如下:

基础理化指标:

25.0℃下,冷却液原液及稀释液的初始电导率≤100μS/cm,该指标通过附录 A 规定的试验方法测定,确保冷却液出厂时导电性能符合安全基准。

使用后安全阈值:

在循环台架腐蚀试验(80℃±2℃,1064h±2h)后,冷却液电导率需满足≤300μS/cm,该阈值与前面电安全验证关联,避免长期使用过程中电导率升高,即使泄露后也不会引发安全风险。

储存冷却液电导率:

要求储存稳定性试验(60℃±2℃,336h±2h)后,冷却液电导率仍满足≤100μS/cm,保障储存期间的电导率无异常升高。

4、电车冷却液电导率测试

量取 100mL 冷却液试样,在 25℃±0.2℃恒温条件下,用电导率仪测定导电能力。

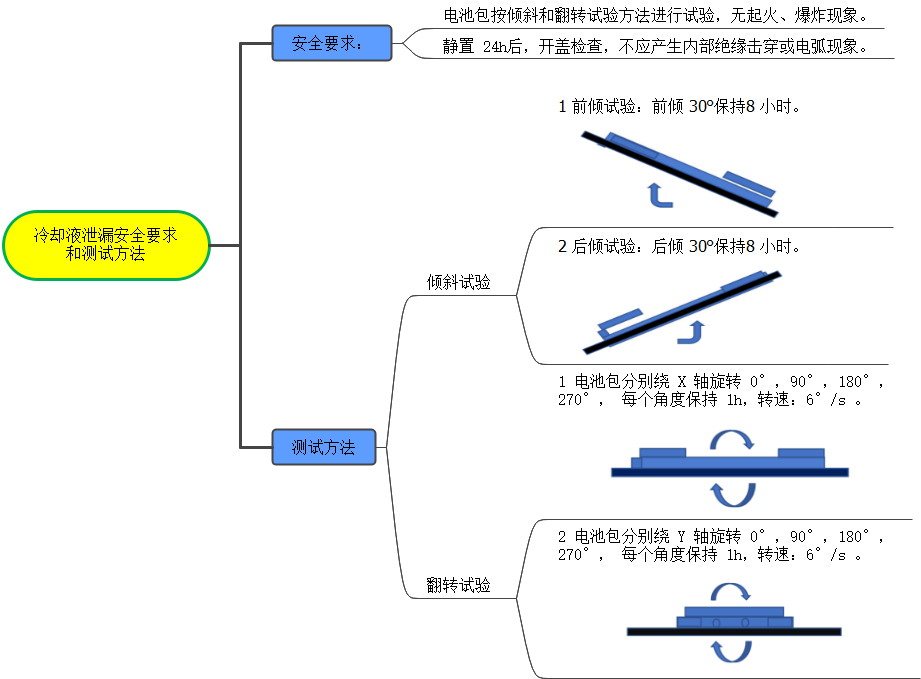

七、动力包冷却液泄漏评估和测试方法

1、冷却液泄漏评估:

冷却液泄漏会导致电池正负极直接接触,进而引发短路,现行的《GB 38031 电动汽车用动力蓄电池安全要求》标准并没有对冷却液泄漏进行相关规定和测试。

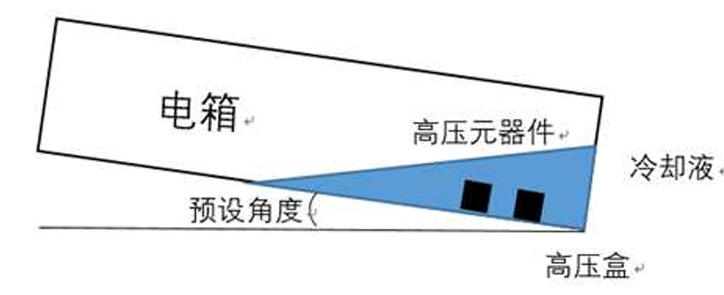

通常,模拟评估按照液冷板存液泄漏2倍的情况,评估在倾斜、翻转不同角度时液位是否触及电气件,并评估风险。

2、冷却液泄漏测试方法

团标《T/CAAMTB 211—2024动力电池系统冷却液泄漏安全要求及测试方法》已发布。

测试方法如下图:

八、液冷系统泄漏预防措施

1、电气件和母排布置

大部分电池包设计,评估漏液情况下对电气件的风险,电气件和母排布置要求尽量不要放置在电池包下部,没有把漏液排出电池包的设计。

2、排液设计

某些品牌在电池包上进行了排液设计,比如小米sU7在电池包底部防护板的四个角设置了集液槽和排液阀,集液槽能够及时收集泄漏的冷却液,而排液阀则可将冷却液排出,降低了短路风险。

电池包底部防护板集液槽和排液阀

小米电池包的排液阀

九、电动汽车冷却液还需要关注什么?

1、电车冷却液与橡胶材料兼容性

电动汽车液冷系统除了液冷板外,还使用了许多非金属材料。电动汽车冷却系统常见的非金属有橡胶类和塑料类。

1)橡胶类材料:

有作为液冷管路的三元乙丙胶管及硅胶管、作为密封件的氟橡胶O 型圈等;

2)塑料类材料:

有PA12 和PA66-GF30 管路、补液水壶等。

从冷却液主要成分看,水及乙二醇对非金属类材料影响很小,部分添加剂可能会对橡胶类材料有影响,对塑料类影响更有限

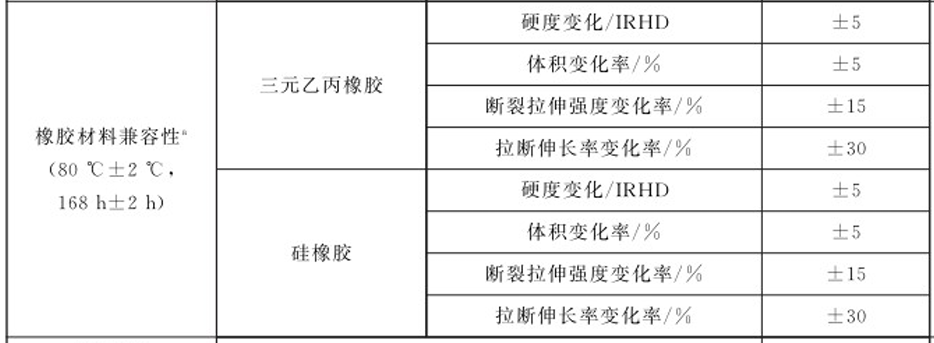

3)橡胶材料兼容性要求:

4)橡胶材料兼容性试验方法:

将橡胶片浸入电车冷却液中,在80℃士2℃条件下,保持168h±2h后,对橡胶片的体积变化、硬度变化及拉伸性能变化等进行检验。

2、使用时注意事项:

1)冷却液混用

严禁混用不同品牌冷却液,避免添加剂反应生成沉淀,如果生成硅酸盐沉淀,会堵塞液冷系统的微通道;

2)定期检测和更换

每 2 年测电导率、pH 值,即使达标建议 4 年更换,缓蚀剂长期会分解;

分享值得推荐