我已经在以前的文章,分析过2019年-2024年的新能源汽车召回事件,对电池包电气召回事件进行归类。大家可以看看以前的文章,链接在下面。

解密58 起新能源汽车召回事件:为什么电池包电气系统容易引发火灾?

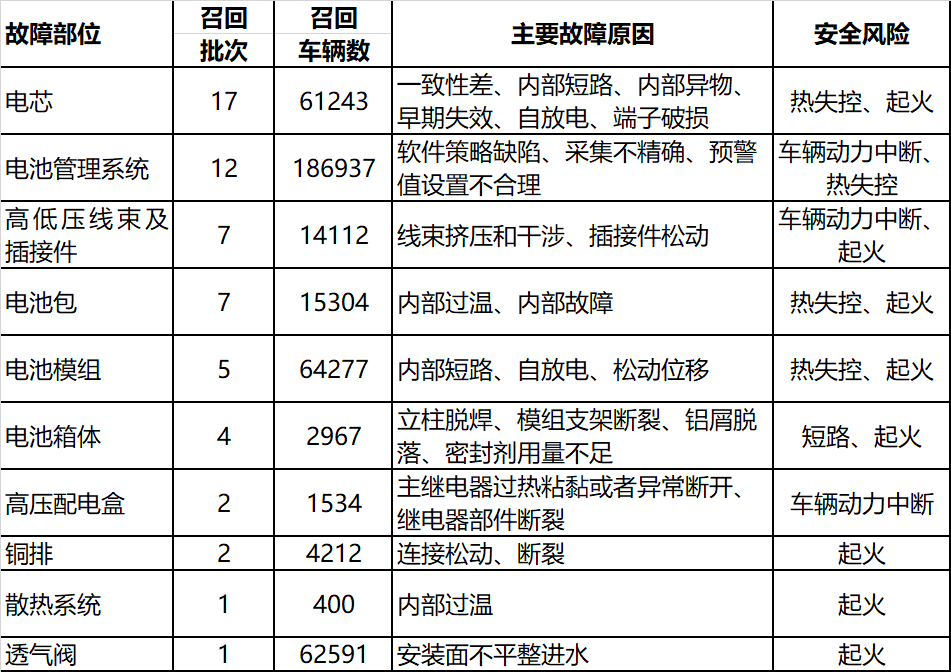

一、电池包电气系统召回总结

1、电气连接失效引发过热

根本原因:

焊接工艺缺陷:如铜排焊接强度不足(启辰 D60EV 案例)、BMS 线束焊接点不牢固(猎豹 CS9 案例),导致电流导通时接触电阻增大,局部过热。

机械连接松动:紧固件选型未适配振动工况(艾瑞泽 5e 案例),或装配力矩不达标,行驶中振动加剧连接松动,内阻升高引发热失控。

2、线束干涉与绝缘破坏引发短路

设计与装配缺陷:

空间布局不合理:高压线束与金属支架干涉(开沃货车案例)、电压采样线被模组盖板挤压(蔚来 ES8 案例),长期磨损导致绝缘层破损短路。

布线动态干涉考虑不足:线束走向设计未考虑部件相对运动,如力帆 650EV 因线束分布干涉导致短路风险。

3、铜排结构设计缺陷

膨胀缓冲不足:

铜排预留伸缩空间过小(长江客车案例),电池充放电膨胀产生的应力集中导致铜排断裂,进而引发正负极短路或绝缘故障。

4、高压部件选型与保护缺失

主继电器过热:

继电器规格未匹配实际电流负载(玛斯丹 Mach-E 案例),大电流下触点过热粘连或断开,未通过 BMS 过流保护与熔断器协同设计实现故障隔离。

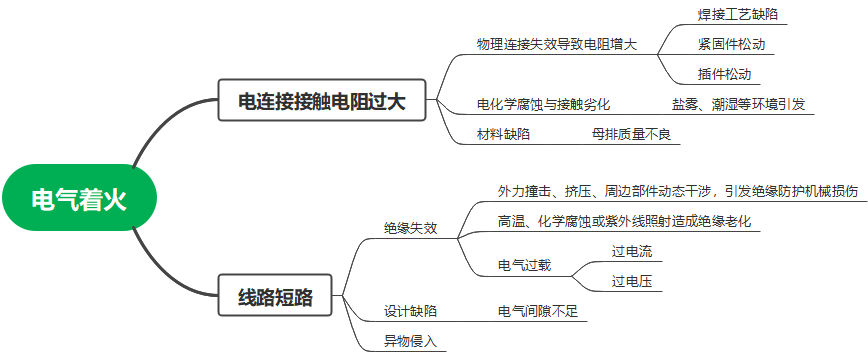

二、电池包电气火灾成因分析

总结一下,电池包内电气系统可能引发着火事故的风险如下:

1、电连接接触电阻过大:

1)物理连接失效导致电阻增大

焊接工艺缺陷:焊接界面存在气孔、氧化层等缺陷,导致接触电阻异常增大,大电流通过时局部温升显著。

紧固件松动:螺栓力矩不达标或未适配振动工况,运行中松动导致连接内阻升高,形成发热隐患。

插件松动:插接件固定不牢靠,车辆振动使插接件松动,导致接触电阻增加。

2)电化学腐蚀与接触劣化

环境腐蚀:盐雾、潮湿等环境引发电连接点电化学腐蚀,表面形成导电腐蚀层,接触电阻呈指数增长。

3)材料与设计缺陷

母排材料问题:母排接触部分存在毛刺、裂纹或杂质,接触电阻因母排质量不良而增大。

2、线路短路:

1)绝缘失效

机械损伤:外力撞击、挤压或部件干涉导致绝缘层破损,金属导体与接地部件直接接触。

绝缘老化:高温、化学腐蚀或紫外线照射使绝缘材料(如热缩管、涂层)开裂脱落,丧失隔离功能。

过电流冲击:外接负载短路、逆变器故障或电池单体内短路,瞬间大电流导致母排过热熔断,绝缘层碳化后形成新短路点。

过电压击穿:系统浪涌或雷击等过电压超过绝缘耐压值,导致绝缘层击穿失效。

2)设计缺陷

电气间隙不足:母排间距或爬电距离小于安全标准,高电压或高湿度环境下发生击穿短路。

3)异物侵入

异物导电:组装残留金属碎屑或环境粉尘侵入,潮湿条件下形成导电通路,引发跨部件短路。

后面的文章将针对性对上述的电气安全风险,在电气防护和电气布置方面继续进行安全设计讲解。