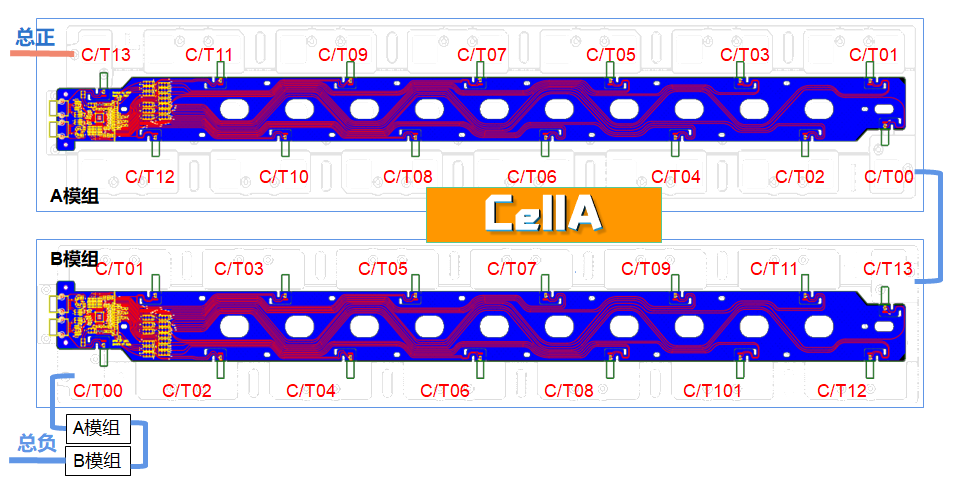

本来CCS集成母排集成FPC、汇流排、支架,又称三合一,再加上CMU,CCS +CMU是不是称呼四合一好些?

一、主流电芯采集处理系统

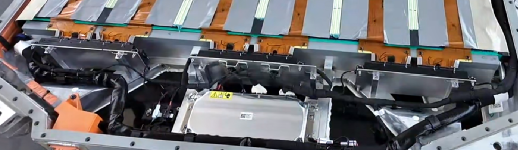

当前主流的电芯采集与处理系统中,CCS(集成母排)与 CMU(从控采集板)是两大核心组件,二者分工明确却相对独立。

CCS 作为高压连接载体,承担电芯串并联的电气连接功能,确保电流稳定传输;CMU 则负责电芯电压、温度等数据的实时采集,并通过线束与 CCS 及主控系统通信,实现基础的状态监测与均衡控制。

然而,这种分离式架构存在显著短板:

可靠性隐患:大量线束与连接器的使用,增加了接口接触不良、信号干扰的风险,在振动、高温等复杂工况下,故障概率显著上升。

空间与成本压力:独立的 CCS 和 CMU 需要单独的安装空间,导致电池包体积利用率降低;同时,线束、连接器及装配工序的叠加,推高了系统成本。

为破解上述痛点,CCS 与 CMU 二合一方案应运而生,主要有两种方案:板级集成,CMU保留PCB板,省掉插接件,FPC直接上板;芯片级集成,芯片直接集成在FPC上。

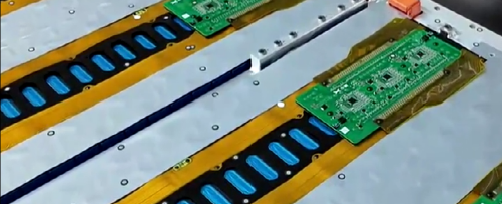

二、板级集成方案

CMU保留,FPC直接与CMU的PCB板连接。

CCS 与 CMU该方案通过硬件集成与功能融合,没有插件,从根源上减少接口与线束,提升空间效率与系统协同性。

三、芯片级集成

1、奕东电子:COF 技术的空间优化方案

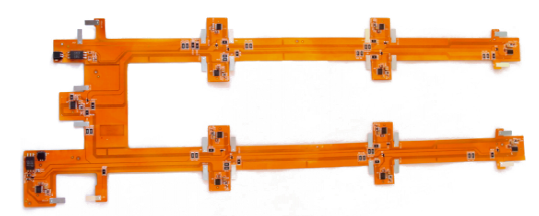

奕东电子联合欣旺达、精控集成合作推出的 COF 方案,将 BMS AFE 芯片直接封装在 FPC 柔性基板上,替代传统 COB 方案。

该设计使空间利用率提升 20%,信号传输稳定性增强,同时实现无损连接以减轻重量,具备全极耳温度检测功能。适用于新能源汽车、储能系统等场景,简化生产流程的同时提升了系统集成度。

2、恒美股份:功能聚合的模块化设计

恒美股份将 CCS 与 CMU 整合为一体化模块,实现 “高压连接 + 数据采集 + EIS 测量” 三重功能。通过 SPI 或菊花链通信简化数据传输,热压合工艺提升防潮、抗氧化性能。

其优势在于:减少 30% 接口数量,储能场景成本降低 15%-20%,支持多串多并连接,适配 48V 基站储能与 800V 高压车规平台。目前已应用于储能系统,并计划向电动汽车领域延伸。

3、精控能源:安全导向的 iCCS 系统

精控能源 iCCS 系统摒弃传统线束架构,集成电芯电压、温度、内阻及漏液检测功能,通过云端 DCR 算法提前 3-6 个月预测热失控,安全阀检测技术可实现 5 分钟内预警。

相比传统方案,其生产效率提升 36%,线束成本降低 26%,绝缘耐压达 5500V 以上,2023 年批量应用于储能产品,累计出货超 1GWh,稳定运行超 1 年。配套的 “iCCS+BMS + 云 / 边 EMS” 系统,还能通过数据算法优化储能收益。

四、现存问题与未来展望

1、潜在挑战

维修与兼容性难题:高度集成的模块一旦局部故障,可能需要整体更换,增加维修成本;同时,不同厂商的电芯规格差异,对二合一方案的兼容性提出更高要求。

散热与成本平衡:集成化导致元件密度增加,散热压力提升;部分高端技术(如 COF 封装)初期研发成本较高,规模化应用前需突破成本瓶颈。

标准化缺失:行业尚未形成统一的二合一技术标准,不同方案的通信协议、接口设计差异,可能阻碍跨平台适配。

2、未来趋势

深度集成与智能化:未来二合一系统将融合更多传感器(如压力、气体检测),结合 AI 算法实现电芯健康状态的精准预测,与热管理、消防系统联动更紧密。

低成本与高可靠性:随着工艺成熟,集成模块的生产成本将逐步下降;新材料(如耐高温绝缘材料)的应用,将进一步提升极端工况下的稳定性。

标准化推进:行业或逐步形成统一的技术规范,推动二合一方案在动力电池、储能等领域的规模化应用,加速新能源产业链的协同发展。

二合一技术的革新,不仅是硬件的整合,更是电池管理逻辑的重构。叠加主控与BDU的集成,BMS是不是将不独立存在了?欢迎讨论!

文中图片均来自网上。

行业大佬哦