文章来源:中国电机工程学报

曾正 1,王金 1,陈昊 2,欧开鸿 1,余跃 1,张欣 3

(1.重庆大学;2.阿肯色大学电气工程系;3.南洋理工大学电气与电子工程学院)

摘要:SiC风冷逆变器省却了复杂的液冷系统,使电动汽车的动力系统更加紧凑。然而,风冷SiC 逆变器缺乏系统的设计方法和关键的封装集成路径。提出一种风冷SiC 逆变器的分层协同设计方法,包括功率模块、母线电容和散热器3个层次。在功率模块层,采用电热力多物理场分析方法,建立SiC 功率模块的多维应力模型,提出一种改进的功率模块封装方法。在母线电容层,建立电容容值和纹波电流之间的数学模型,计及纹波电压、纹波电流和成本之间的相互制约,提出母线电容材料选择和电容值最小化的优化方法。在散热器层,采用电热协同仿真方法,建立风冷散热器的热阻模型,对散热器的结构和材料进行优化设计。在分层优化设计的基础上,研制SiC 功率模块和风冷SiC 逆变器样机,实验结果验证了所提设计方法和封装集成的可行性。所作研究为SiC 逆变器的研究提供了新的研究方向。

关键词:风冷SiC 逆变器;多物理场建模;设计方法;封装集成

0 引言

电机控制器控制电池和电机之间的能量流,是电动汽车的心脏。逆变器是电机控制器最为关键的部件,现有电机控制器普遍采用Si 逆变器。由于Si 器件的最高工作温度为 120~150℃,除了用于发动机和电机的105℃液冷系统之外,电动汽车还存在一套用于Si 逆变器的85℃液冷系统。得益于高熔点、高导热率、高击穿场强和高电子迁移速度,SiC 功率器件能在200℃以上的环境中持续工作。因此,对于SiC 逆变器,可以使用风冷散热系统取代复杂的液冷散热系统,提高动力系统的功率密度。此外,得益于SiC 器件的高速开关能力,SiC逆变器具有更高的工作频率,可以减小直流母线电容,使电机控制器更加紧凑。因此,为了提高车用电机控制器的效率和功率密度,采用风冷SiC 逆变器是一条有效的技术途径。

一些文献研究了SiC 逆变器的设计与实现,主要集中在功率模块封装定制、直流母线电容优化,以及热管理方法改进等方面。在功率模块封装方面,为了充分利用SiC MOSFET 的优良性能,极需高温大功率的功率模块封装技术,主要包括先进的封装材料和新颖的封装结构2个方面。为了提高功率模块的工作温度,减小散热器体积,需要采用耐高温的焊料、密封剂和外壳。为了提升多芯片并联模块的电热应力均衡度,减小封装寄生电感,需要采用更加对称的封装布局方法。此外,为了缩短功率回路,减小寄生参数,一些文献提出了新颖的封装概念,包括分离桥臂、双端源极、平面封装、混合集成、倒装、3D 堆叠等。在直流母线电容方面,需要同时考虑材料、纹波和成本之间的相互制约,优化选择电容的材质和容值,以确保母线电容具有足够的能量缓冲能力。文献对比研究了电解电容和薄膜电容在逆变器中的应用。为了提高电容的纹波电流耐受能力,文献将传统电容器与DC/DC 变换器相结合,提出了有源电容的概念。为了提高电容的纹波电流能力和功率密度,文献有机融合电解电容和陶瓷电容,提出了堆叠式开关电容的概念。在热管理方面,相对于Si 器件,SiC器件拥有更小的尺寸、更高的开关频率和功率损耗,也使得SiC 器件具有更高的热通量,这给SiC逆变器的热管理带来了挑战。一些创新的热设计方法可以提高散热性能,降低散热器热阻,包括散热器结构优化、Pin-Fin 或 Power-Shower、3D 打印散热器、纳米级热界面材料、冷喷涂低温焊接等。此外,文献提出自适应调节开关频率或直流母线电压的方法,主动管理功率器件的损耗。

功率模块、母线电容和散热器是逆变器的关键部件,占据了车用逆变器的大部分体积和重量。对于高功率密度车用风冷SiC 逆变器,目前还没有系统的设计方法。此外,现有针对上述关键部件的研究,大多局限于单一物理场和单一维度,缺乏从多物理场和多维度的研究。

本文针对风冷SiC 逆变器缺乏设计指导的关键技术问题,围绕功率模块的封装改进、直流母线电容的优化选择、散热器的优化设计,提出风冷SiC逆变器的分层设计方法。在功率模块封装层面,建立SiC 功率模块的电热力多物理场耦合模型,提出 SiC 功率模块的封装改进方法。在直流母线电容层面,分析纹波电压和纹波电流对母线电容选择的影响规律,给出直流母线电容的综合选择方法。在散热器层面,给出 SiC 逆变器的损耗模型,建立散热器热阻的数学模型,给出散热器的优化设计方法。本文所提模型和方法,可以为高功率密度风冷SiC 逆变器的研究和应用提供新的理论模型和技术支撑。

1 SiC 逆变器的现状和瓶颈

1.1 SiC 逆变器的现状和发展趋势

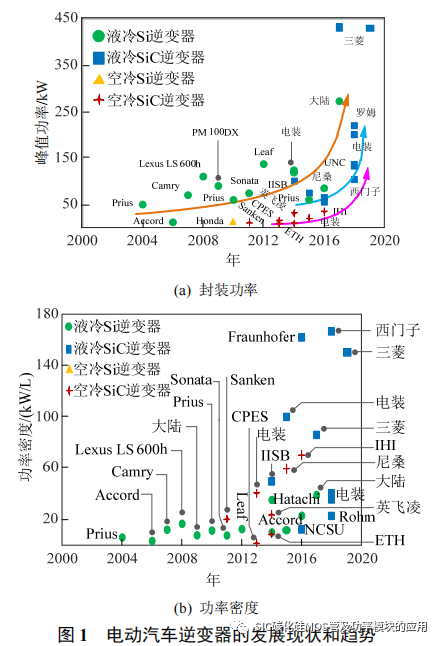

通过对现有商业化产品和文献的梳理,车用逆变器的现状和趋势可以归纳为图1 所示。由图1 可见,液冷Si 逆变器是目前市场上的主流,液冷SiC逆变器正在逐渐取代液冷Si 逆变器。此外,随着电动汽车对动力系统峰值功率和功率密度的持续要求,新兴的风冷SiC 逆变器有望应用于下一代电动汽车动力系统。

由于Si 器件的最高工作结温较低,对于液冷Si 逆变器,除了105℃的液冷系统外,还需要一套85℃液冷系统,用于逆变器的冷却。额外的液冷系统降低了逆变器的功率密度,增加了整车成本,降低了动力系统的可靠性。面对该问题,通常有2 种可行的解决方案。一方面,借助于SiC 的高温耐受能力,可以利用发动机的105℃冷却系统,冷却电力电子系统,省却85℃的冷却系统。但是,水冷系统复杂、元器件众多、可靠性差、运行维护成本高。此外,水冷系统的体积和重量较大,会大大降低SiC 逆变器的功率密度。另一方面,采用耐高温的SiC MOSFET 器件,可以用简单的风冷系统代替复杂的液冷系统,克服了液冷Si 逆变器的缺点。出于体积、成本、复杂性、可靠性、运行维护成本等因素考虑,空冷SiC 逆变器具有更强的吸引力。

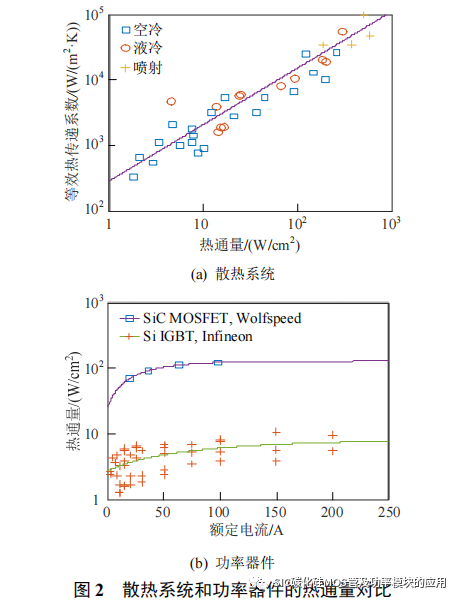

图2(a)给出不同冷却系统的热通量能力。虽然强制风冷的冷却性能低于液冷,但是仍然可以处理高达200W/cm2 的热通量。此外,图2(b)给出功率器件的热通量水平,可以发现,SiC MOSFET 的热通量接近120W/cm2,而Si IGBT 的热通量约为10W/cm2。因此,简单、廉价、可靠、紧凑的风冷散热方式,可能是下一代车用SiC 逆变器的最佳选择,而风冷SiC 逆变器相对其它几种逆变器有显著优势。

1.2 高功率密度车用逆变器面临的挑战

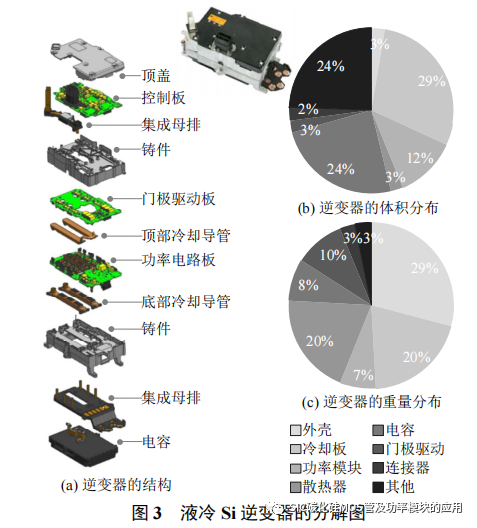

以大陆公司的车用逆变器为例,液冷Si 逆变器的分解情况如图3 所示。它由十几个关键部件构成,其中,功率模块、散热器和电容器占逆变器体积的 65%、占重量的 35%,是提升逆变器功率密度的关键。

采用SiC 器件可以有效提升逆变器的功率密度。利用SiC 器件的高温工作能力,采用风冷代替液冷,可以消除逆变器的冷却导管和液体循环系统。此外,利用 SiC 器件的高频工作能力,可以提高逆变器开关频率,降低无源元件的体积。

要实现下一代车用风冷SiC 逆变器,仍然面临诸多关键技术挑战,例如:1)如何考虑功率模块、直流母线电容和散热器的优化,从风冷的角度,提出逆变器关键部件的优化设计方法;2)如何考虑高密度逆变器的电热交互作用,从多物理场的角度提出逆变器关键部件的系统设计方法。

2 风冷 SiC 逆变器的分层设计思路

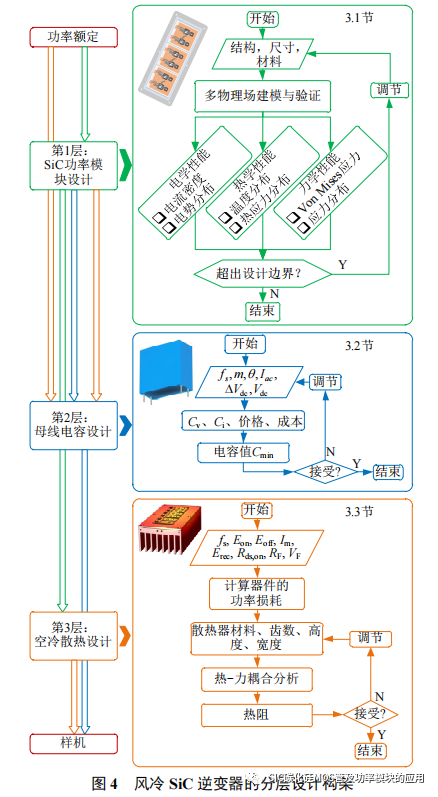

针对车用风冷SiC 逆变器的高功率密度需求,以及异质集成的典型特点,需要充分优化逆变器的关键部件,提出SiC 逆变器的系统设计构建。本文提出一种SiC 逆变器的分层设计方法,具体如图 4 所示。

在图4 所示的分层设计构架中,在功率模块层面,采用电热力多物理协同设计方法,优化功率模块的封装尺寸和封装材料。在直流母线电容层面,根据特定的开关频率 fs、调制比 m、功率因数cos、纹波电压vdc 和负载电流 Im,优化母线电容的容值、体积和成本。在热管理方面,综合考虑散热器热阻、成本和重量之间的权衡,建立风冷散热器的电热联合优化设计方法。

3 风冷 SiC 逆变器的分层设计方法

基于图 4 所示的设计思路,在本节将详细阐释风冷SiC 逆变器的分层设计方法,包括 SiC 功率模块的封装改进、直流母线电容的优化选择和散热器的优化设计。

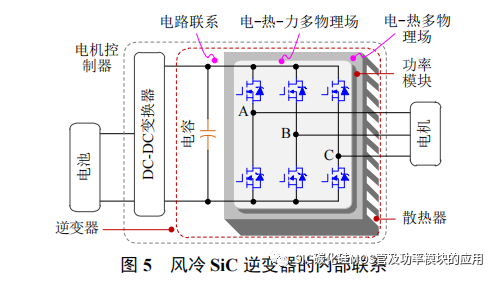

图5 给出风冷SiC 逆变器内部各环节之间的内在联系。从路的角度来看,直流母线电容和功率模块通过电路联系在一起,而功率模块和散热通过热路耦合在一起。从场的角度来看,电容和功率模块存在电磁场联系,功率模块内部涉及电热力多物理场耦合,功率模块和散热器之间存在电热多物理场耦合。可见,母线电容、功率模块和散热器之间通过路和场紧密联系在一起,是风冷 SiC 逆变器的关键组成部分。下文将详细阐释这些关键部件的设计方法。

3.1 SiC 功率模块的封装改进

图6 给出引线键线式功率模块的基本结构,二极管和晶体管通过高温焊料焊接在直接覆铜板(direct bonded copper,DBC)上,DBC 为铜陶瓷铜的三明治结构。陶瓷材料的导热系数较低,为了降低封装热阻,通常限制陶瓷层的厚度,使得DBC易碎。基板用于支持DBC,并减少陶瓷层的应力,提高功率模块的机械强度。芯片之间以及芯片与端子之间,采用超声焊接技术互连。

在SiC 功率模块中,存在明显的电热力交互作用。SiC MOSFET 和SiC SBD 的开关损耗和导通损耗使芯片发热,引起材料膨胀。由于各层材料之间的热膨胀系数不一致,使得模块内部出现明显的机械应力,撕裂焊接层或扯断键合线,使模块失效。因此,在 SiC 功率模块的设计过程中,应同时考虑电热力的多物理场交互作用。

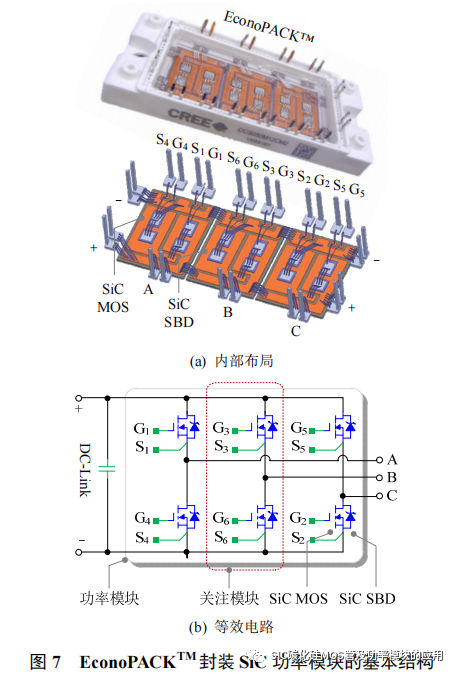

以市场上常用的EconoPACK 封装SiC 功率模块为例进行分析,模块的布局和结构如图 7 所示。功率模块内的电流场可以表示为

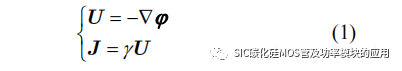

式中:电场强度 U 是电势的梯度;J 为电流密度;为材料的电导率。

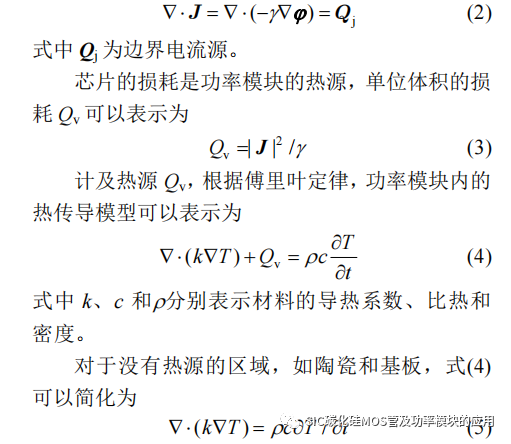

J 的梯度可以表示为:

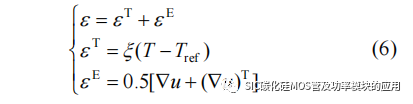

由于功率模块的多层结构,各层材料的热膨胀系数难以一致,会导致功率模块内产生机械应力。总的应力由2部分组成:一部分,T由工作温度引起;另一部分,E由弹性张力引起,有:

综上,在功率模块内部,电热力之间相互耦合,如图8 所示。在已知边界条件的基础上,根据式(1)—(11),可以用有限元分析(finite elementanalysis,FEA)工具,研究功率模块内的电热力分布规律。

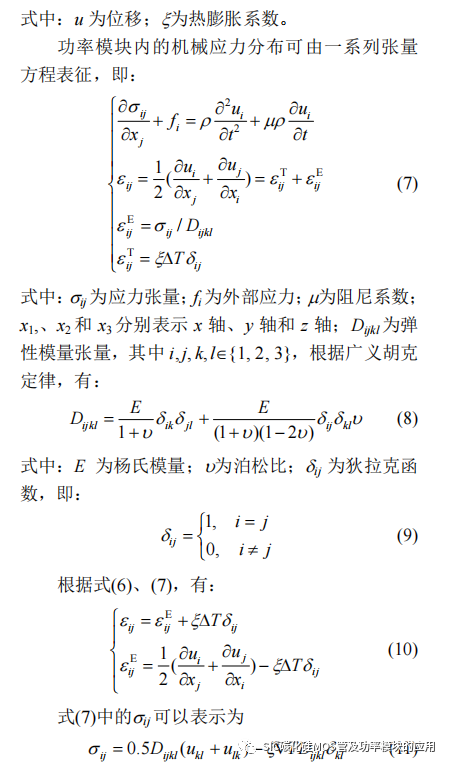

在本文的研究中,采用Hestia 的SiC MOSFET芯片H1M120N060和SiC SBD 芯片 H2S120N060,芯片参数如表 1 所示。

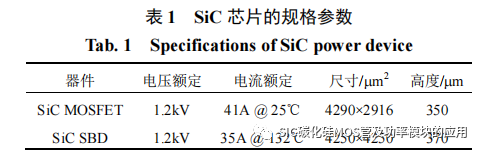

所研究SiC 功率模块的材料选型如下:DBC 陶瓷材料为Al2O3,基板材料为铜,芯片焊料为SAC305 (Sn96Ag3.5Cu0.5),DBC 焊料为Sn60Pb40,键合线为半径580m 的粗铝线。所用封装材料的基本物理属性如表 2 所示。

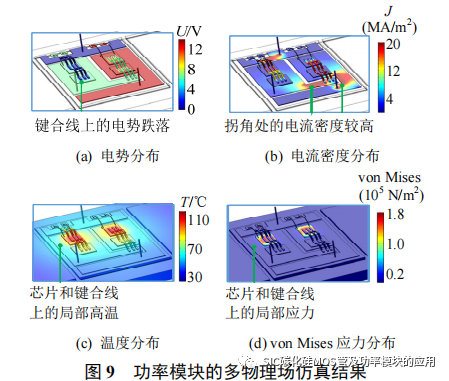

采用FEA 分析方法,研究SiC 功率模块内的多物理场应力分布,功率回路的负荷电流设置为20A/50Hz 的交流电,每个SiC 芯片的损耗为10W。功率模块的基板底部固定。稳态情况下,功率模块的应力分布如图 9 所示。

如图9(a)所示,键合线和芯片以及DBC 接触处存在较大的接触电阻,并产生了较大的电压降,由此产生的损耗也会增加键合线连接位置的热机应力。在导线与芯片的接触点处,出现了较高的温度,键合线热膨胀导致键合线根部产生额外的应力,使得键合线成为功率模块的一个薄弱环节。因此,高电导率的材料有利于提高键合线的可靠性。此外,采用多根键合线并联的方法,有助于封装减少寄生参数和热机械应力。

如图9(b)所示,在DBC 中,拐角处的电流密度远大于其他位置。此外,键合线的电流密度也较大。电流密度越大的区域,电磁干扰问题越严重。因此,应采用尽可能粗的键合线,并避免 L 型 DBC 布局。

如图9(c)所示,考虑到DBC 的布局,芯片应该与DBC边缘保持足够的距离,以降低结壳热阻和芯片结温。功率模块封装的结壳热阻主要受热传导和热扩展2 个因素影响:一方面,根据傅里叶定律,芯片的热量会沿着温度梯度方向传导;另一方面,当热量在异质层之间传递时,由于界面处材料的导热系数不同,热传导的路径会发生扩展,增加等效的传热面积,有利于降低结壳热阻。当芯片之间的距离大于5mm 时,可以有效抑制芯片之间的热耦合,避免热应力分布不均衡,控制局部过热。

如图 9(d)所示,键合线根部与芯片的结合处应力最大,在车用大范围功率交变和深度热循环的环境中,键合线非常容易脱落。芯片周围的最大应力位于芯片的边缘附近,容易引起焊层裂纹和空洞。综上,芯片焊层和键合线是功率模块中较为薄弱的环节。

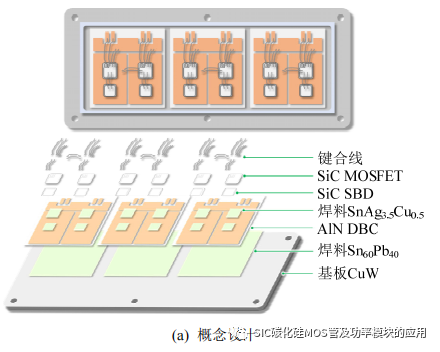

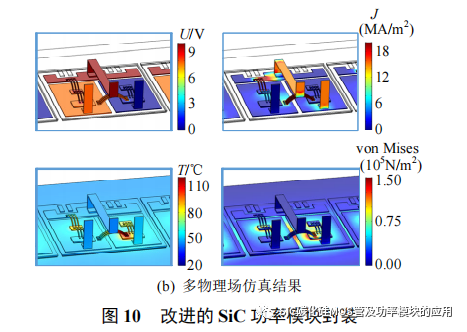

基于以上多物理场分析结果,在设计功率模块过程中,功率回路应避免L 走线,以减小电流密度和电磁干扰问题。此外,接线端子应采用铜,以降低电流密度。得到的这些设计规律是SiC 功率模块的基本原则,除了EconoPACKTM封装外,对于其他EasyPACKTM、34mm、62mm 等封装仍然适用。针对多物理场的建模与分析中发现的问题,在上述基本设计原则的基础上,本文采用AlN 陶瓷和CuW 基板设计一款改进的SiC 功率模块,如图 10(a)所示。

与图9 的设置相同,改进后的功率模块的多物理场仿真结果如图10(b)所示。与图9 相比,通过消除L 走线和采用铜母排,降低电流密度。此外,由于优化的功率回路和封装材料,降低了功率模块的温度和应力分布。

3.2 直流母线电容的优化选择

如图4 所示,为满足轻量化和高紧凑的设计目标,需要优化直流母线电容的材料、容值和体积。SiC MOSFET 器件高频开关会引起纹波电压和纹波电流,使电容极易疲劳老化,通常母线电容也是逆变器最薄弱的环节之一。电容的纹波电压和纹波电流耐受能力与电容材料直接相关。此外,优化直流母线电容,还应综合考虑电容的成本和体积。

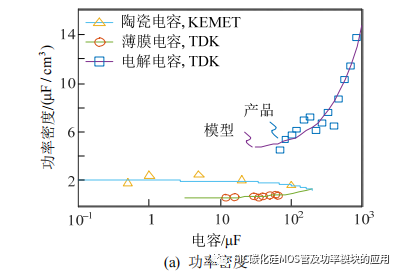

在变流器中,常用3 种不同材质的电容:陶瓷电容、电解电容和薄膜电容。陶瓷电容耐高温,但容量小,对湿度敏感。电解电容虽然容量大,但无法耐受高温。此外,高温工作条件会使电解液干涸,损坏电容。薄膜电容的性能介于陶瓷电容和电解电容之间。

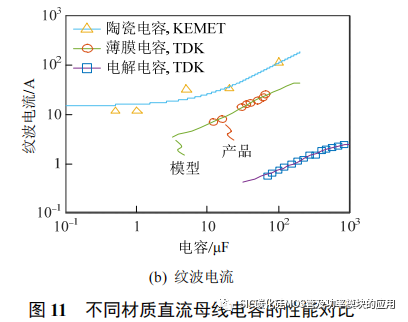

根据KEMET和TDK公司的数据手册,图11(a)给出不同电容的功率密度分布情况。电解电容器功率密度最大,大于 4F/cm3。薄膜电容和陶瓷电容的功率密度分别为 1F/cm3 和 2F/cm3。应指出的是,与其他电容相比,陶瓷电容的价格更高。

对于逆变器的应用,薄膜电容通常是性价比更高的解决方案。

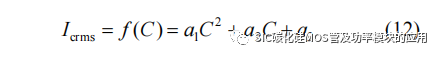

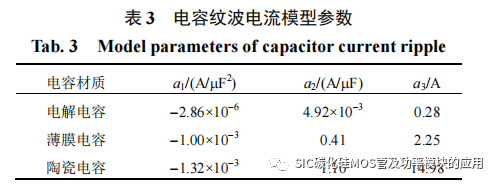

根据上述公司的数据手册,电容的纹波电流耐受能力如图 11(b)所示。电容的纹波电流耐受能力Icrms 可以表示为容值 C 的二次函数,即

式中 a1、a2和 a3 为常数,根据图 11(b),可以得到这些参数的估计值,

如表 3 所示。

除额定电压外,电容的纹波电压和纹波电流都应满足逆变器直流侧的工作条件。

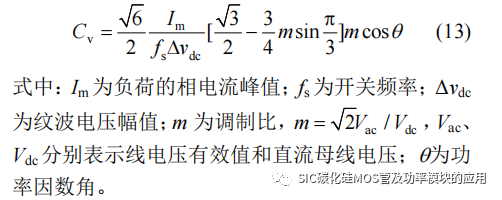

考虑逆变器的纹波电压,所需要的最小电容Cv 可以表示为

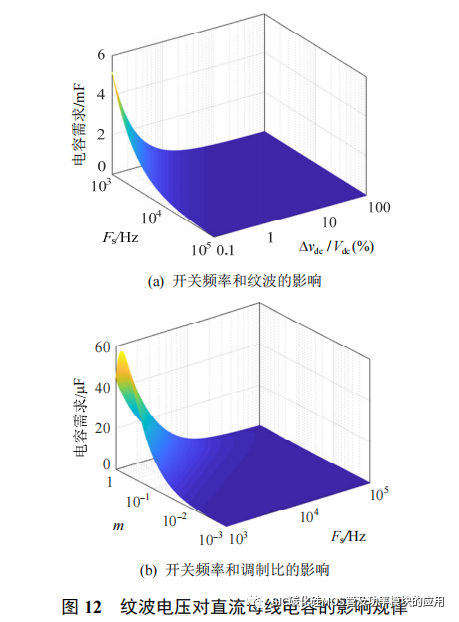

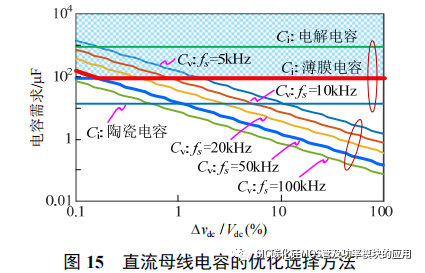

对于纹波电压,图12 给出vdc、fs、m 对直流母线电容优化选择的影响规律。可以发现,较高的开关频率 fs 和较低的调制度 m,可以显著降低逆变器对直流母线电容的需求。此外,通过使用具有高纹波电压耐受能力的电容,也可以减小直流母线电容。

此外,直流母线电容还需要承受 SiC 器件开关引起的纹波电流。电容的最小纹波电流能力 Ipmin,可表示为

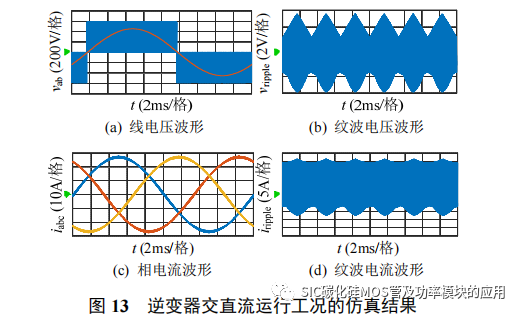

根据表4 提供的SiC 逆变器参数,当Cdc10F时,线电压、相电流、纹波电压、纹波电流的仿真结果如图13 所示,纹波电压和纹波电流值分别为10V 和7.2A。

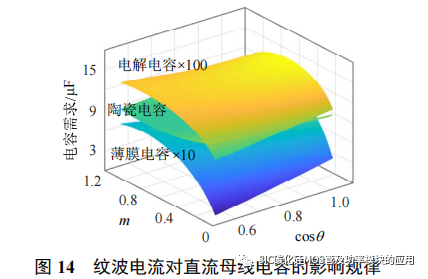

对于纹波电流,图14 给出使用不同材质电容时所需的最小电容值。与电解电容相比,采用陶瓷电容和薄膜电容,直流母线电容的容值需求可以降低90%以上。薄膜电容和陶瓷电容具有良好的纹波电流特性,对于降低直流母线的复杂度非常有价值。

为了选择直流侧电容 Cdc,需要同时满足纹波电压和纹波电流的要求,有

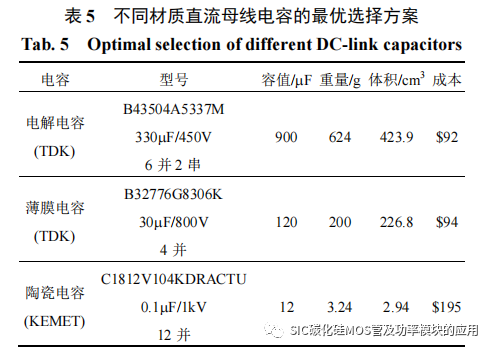

在不同vdc 条件下,不同开关频率和电容材质对Cv 的影响如图15 所示。当开关频率 fs50kHz,纹波电压vdc/Vdc5%时,可能的直流母线电容方案如表5 所示。与电解电容相比,陶瓷电容可以使逆变器更加紧凑,但是会增加逆变器成本。考虑到性能和成本的折中,本文选择薄膜电容方案。

3.3 散热器的优化设计

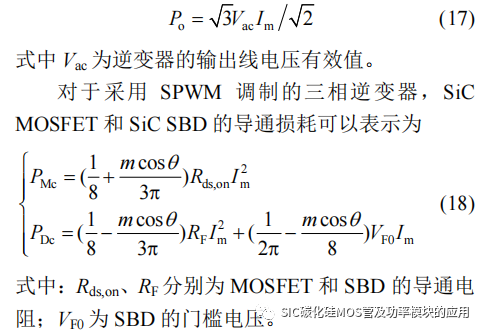

SiC 逆变器输出功率为

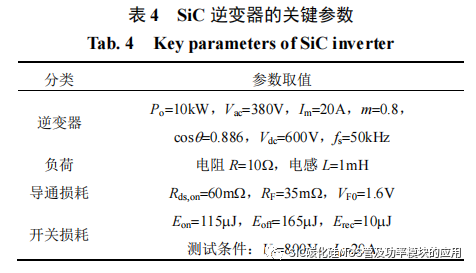

表4 给出所用Hestia 的SiC MOSFETH1M120N060 和SiC SBD H2S120N060 的关键参数。

根据式(18)和表4 可知,MOSFET 和SBD 的导通损耗分别为5.5W 和 3.2W。

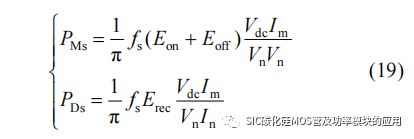

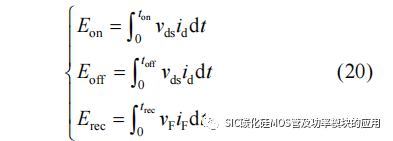

类似地,SiC MOSFET 和SiC SBD 的开关损耗可以表示为

式中:Vn、In 分别为器件的额定电压和额定电流;Eon、Eoff分别为 SiC MOSFET 在额定测试条件下的开通损耗和关断损耗;Erec为 SiC SBD 在额定测试条件下的反向恢复损耗。这些开关损耗可以通过SiC 器件的开通和关断轨迹计算得到,即

式中ton、toff和 trec分别为SiC 开通、关断和反向恢复的时间。

因此,可以得到SiC MOSFET 和 SiC SBD 在各个周期内的平均功率损耗:

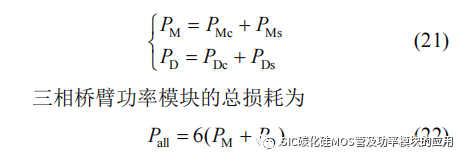

根据表4 中的逆变器和器件参数,以及式(19)—(21),可以得到 PMs3.6W,PDs0.5W。

SiC 器件的损耗分布如图16 所示。可以发现,导通损耗与开关频率无关,但随输出功率的增加而增加。开关损耗随输出功率和开关频率的增加而增加。在额定功率条件下,SiC MOSFET 的损耗占逆变器损耗的 70%以上。

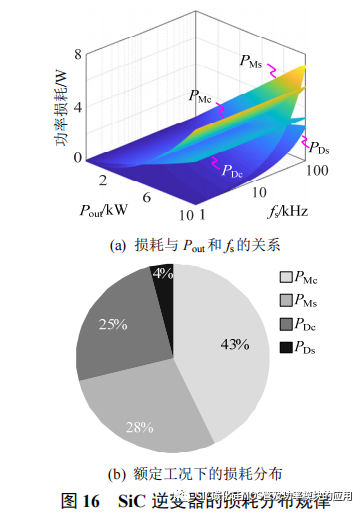

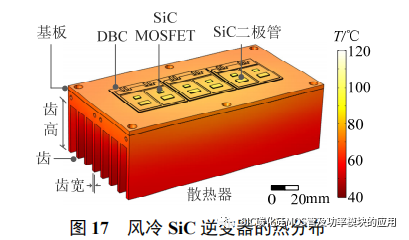

借助于多物理场分析工具,采用有限元计算方法,研究SiC 逆变器的散热器优化设计。逆变器运行条件如表4 所示,设置环境温度为25℃,散热器表面的换热系数为 50W/(m2·K),以模拟强制空冷条件。每个MOSFET 的功率损耗为 PM5.53.69.1W,每个 SBD 的功率损耗为 PD3.20.53.7W。根据图 17 的仿真结果,SiC 芯片上的最大结温约为140℃。热设计可以满足碳化硅器件的功耗要求。由于现有 SiC 芯片的最高结温通常为 175℃,该设计留有足够的裕量。随着 SiC 芯片最高结温的持续增加,进而提高芯片的工作结温,有望进一步简化散热器结构,提高逆变器的功率密度。

在不同芯片尺寸条件下,不同散热器齿数、齿宽度、齿高度和材料对散热器热阻的影响如图18所示。可以发现,采用大的芯片尺寸有助于降低散热器的热阻。

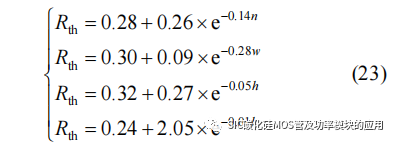

根据仿真结果,在芯片尺寸为100%的情况下,建立散热器的热阻模型,具体表示如下:

式中 n、w 和 h 分别为齿的数量、宽度和高度。

根据图 18(a)可知,热阻随着齿数的增加而减小。满足热阻0.35K/W 的最小齿数为 8。类似地,如图18(b)所示,齿宽越大,热阻越小。为满足热阻0.35K/W 的要求,最小齿宽为2mm。如图18(c)所示,当齿高大于46mm 时,散热器的热阻将小于0.35K/W。此外,散热器材料对热阻的影响规律,如图18(d)所示。当材料的热导率大于 240W/(m·K)时,散热器热阻将小于 0.35K/W。考虑到材料的成本,铝仍然是散热器的最佳选择。齿数越大,生产过程更复杂,成本越高。此外,齿越宽,散热器越重。因此,散热器在热阻、成本、重量之间存在折中。最后,以热阻小于 0.35K/W 为目标,优化设计后,散热器的齿数为8、齿宽为4mm、齿高为50mm。

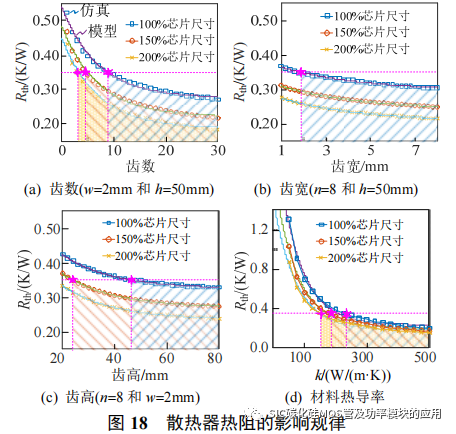

强制风冷散热器的换热系数 hc由风速 va确定,经验公式如式(24)所示。

由图 19(a)可见,较大的va 有利于提高hc,降低热阻。然而,较大的va需要体积更大、成本更高、功耗更大的风机。如图19(b)所示,为了满足热阻为0.35K/W 的要求,换热系数hc应大于40W/(m2·K),相应地,风机提供的风速最少为 3.8m/s。

本文设计中,所研制的风冷SiC 逆变器采用2 个SUNON 6015 (60×60×15mm3,42g)风扇,风速大于4m/s,风量为 0.504m3/min,转速为 3600r/min。

4 实验结果

4.1 样机和实验平台

为了验证所提分层设计方法和系统集成方法的可行性,根据前述设计和分析,本文研制 SiC 功率模块和风冷SiC 逆变器,并开展实验测试。

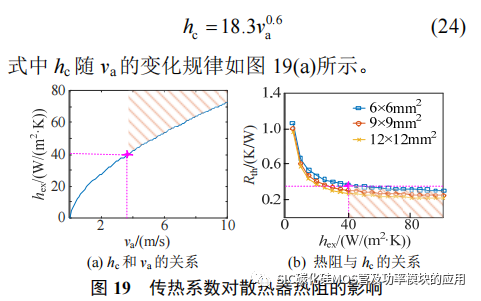

基于前述分层设计方法,研制10kW 风冷SiC逆变器,如图20 所示,功率模块为改进封装的50A/1.2kV 三相SiC 模块,直流母线选用4 个TDK公司的 30F/800V 薄膜电容器B32776E8306K,散热器为前述优化设计的铝质散热器。

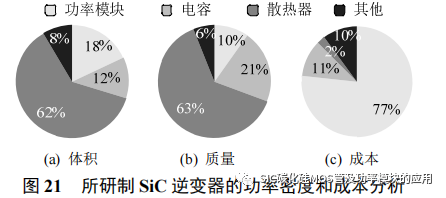

对于所研制风冷SiC 逆变器样机,体积和体积功率密度分别为0.77L 和13kW/L,逆变器的体积分布如图21(a)所示。逆变器的质量和质量功率密度分别为1.5kg和6.7kW/kg,质量分布如图21(b)所示。此外,逆变器的综合成本是$485,成本分布如图 21(c)所示。可见,散热器成为风冷SiC 逆变器体积和重量的主要组成部分,是进一步提高功率密度的瓶颈。此外,功率模块是制约SiC 逆变器成本的关键因素。

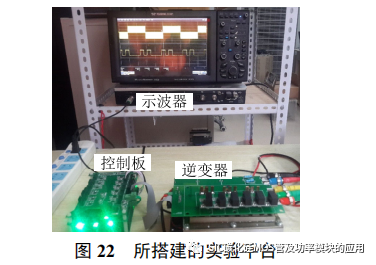

为了测试SiC 功率模块和风冷SiC 逆变器的基本性能,搭建如图22 所示的测试平台。该平台包括:TI TMS 320F28335 DSP 控制板、1GHz 带宽示波器 610Zi、200MHz 差分电压探头 DP6150B 和20MHz 罗氏线圈 CP9006S。

4.2 SiC 功率模块的实验结果

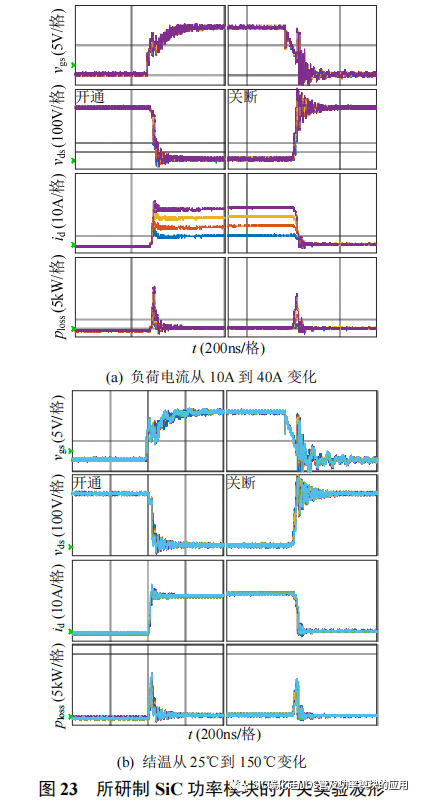

基于感性钳位双脉冲测试方法,图23(a)给出当负荷电流为 10~40A 时,SiC MOSFET 的开关波形。测试条件为:结温 25℃,直流母线电压600V,栅极驱动电阻10。可见,SiC 器件的开关速度非常快,开关时间在50ns 以内。同时,开关时间随负荷电流的增大而增大。

将直流母线电压和负荷电流分别固定为600V和 40A,当器件结温从25℃到150℃变化时,SiCMOSFET 的开关波形如图23(b)所示。可见,结温对 SiC MOSFET 的开关过程影响不大。

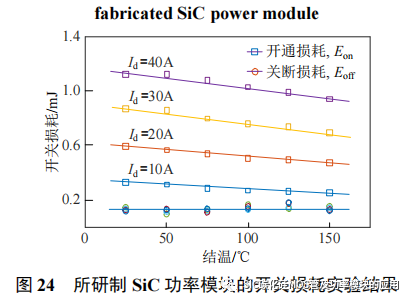

根据图 23 所示实验结果,可以计算得到 SiCMOSFET 在不同负荷电流和工作结温条件下的开关损耗,如图24 所示。提高结温可以降低阈值电压,提高开关速度,降低开通损耗。但是,结温和负荷电流对关断损耗影响不大。此外,开通损耗包含了二极管的反向恢复损耗,受结温和负荷电流的影响,但是温度引起的开关损耗变化不超过20%。

4.3 SIC 逆变器的实验结果

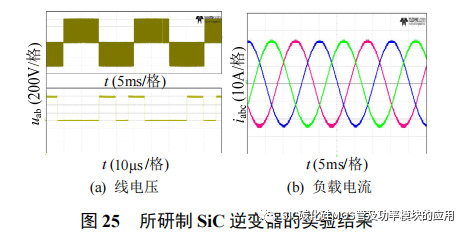

对于所研制的风冷SiC 逆变器,图25 给出线电压和相电流的典型实验测试结果,测试条件为:直流母线电压 600V,输出线电压有效值320V,调制比为 0.9,开关频率为50kHz,阻感负载(电阻R10,电感 L1mH)。

4.4 逆变器对比评估

参照丰田普锐斯和大陆Gen 2.8系列车用电机控制器产品,表6 对比了所提逆变器样机与实际产品的基本性能。可以发现,空冷SiC 逆变器样机的功率密度接近丰田普锐斯系列电机控制器产品。此外,随着SiC 逆变器功率等级的进一步提高,其功率密度还有望进一步提升。值得指出的是,液冷逆变器忽略了循环冷却系统的体积,风冷 SiC 逆变器包含了散热器和风扇的体积。考虑冷却系统的体积和重量之后,商业化液冷逆变器的功率密度将大打折扣。采用风冷技术后,SiC 逆变器可以消除复杂的冷却系统,显著提高车用电机控制器的功率密度。

5 结论

针对车用高功率密度逆变器的发展趋势,本文研究风冷SiC 逆变器的可行性,围绕功率模块封装改进、直流母线电容优化选择和散热器优化设计,提出风冷SiC 逆变器的分层设计方法,研制50A/1.2kV 的 SiC 三相功率模块,以及10kW 的风冷SiC 逆变器样机,实验结果验证了所提模型和方法的可行性,可以得到如下结论:

1)利用SiC 器件的高温和高频工作能力,可以消除复杂的液冷系统,简化无源元件的设计需求,降低散热器和无源元件的体积,提高车用逆变器的功率密度,风冷 SiC 逆变器有望成为下一代高功率车用动力总成系统的发展趋势;

2)SiC 功率模块内存在电热力强相互作用,多物理场建模和协同设计表明,功率端子、键合线和芯片焊层是功率模块的薄弱环节,封装设计中,应避免 L 形走线,宜采用铜端子和粗键合线,降低电流密度,提高功率模块的可靠性;

3)直流母线电容在稳定母线电压的同时,需要具备足够的纹波电压和纹波电流耐受能力,电解电容能量密度高,但是纹波电流耐受能力差,陶瓷电容具有很强的纹波电流耐受能力,但是价格非常高,薄膜电容的性能介于两者之间。直流母线电容的优化选择,在满足纹波电压和纹波电流的基础上,还应该综合考虑材料、体积和成本的折中;

4)散热器是制约风冷 SiC 逆变器功率密度的决定因素,散热器的热阻直接决定于齿数、齿宽、齿高、材料热导率和换热系数,在满足特定热阻的条件下,散热器的优化设计还需要综合考虑散热器的体积和重量因素。

本文所提风冷SiC 逆变器的分层设计方法,可以为车用高功率密度SiC 逆变器的优化设计提供新的理论模型和技术支撑。此外,低感、低热阻、高温SiC功率模块封装及其高温驱动,仍然是风冷SiC逆变器的关键技术瓶颈。高温、低寄生、低热阻、高纹波电流电容器,也是高功率密度SiC 逆变器的关键部件。此外,风冷SiC 逆变器是一个复杂、有机的电力电子装置,除本文所讨论的关键部件优化之外,其 EMI 建模与抑制、高频控制、高频高温驱动等都还有待进一步深入研究。

声明:此文来源网络,是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。