文章来源:电源学报

作者:马荣耀 1,2,唐开锋 2(中国电源学会会员),潘效飞 3,4,邵志峰 2,孙 鹏 3(中国电源学会学生会员),曾正 3(中国电源学会会员)(1. 重庆大学微电子与通信工程学院, 2. 华润微电子(重庆)有限公司,3. 重庆大学电气工程学院, 4. 华润润安科技(重庆)有限公司)

摘要:由于在开关速度,温度特性和耐压能力等方面的优势,SiC功率模块开始逐步应用于电动汽车的电机控制器。 电机控制器是电动汽车的核心部件,对功率模块的电热特性要求较高,因此对 SiC封装提出了很大的挑战。 以主流的 HybridPACK Drive 模块封装为例,优化设计了模块的驱动回路和 DBC布局,并引入了铜线键合技术,协同优化了模块的电热性能和可靠性。 此外,采用响应面法优化了椭圆形Pin-Fin 散热基板,提升了模块的散热性能。最后,分别制造了优化前.后的 SiC 功率模块样机作为对比,搭建了双脉冲和功率对拖实验平台,评估了 2 种方案的电热性能。 实验结果显示,当芯片交错距离为芯片宽度的 1/2 时,所优化的功率模块可以在兼顾电性能的同时,实现更优异的热性能。

关键词:SiC MOSFET;铜线互联;响应面法;DBC 布局

相对于传统硅 Si 材料,碳化硅 SiC材料具有更高的击穿场强.能隙和电子迁移率[1]。 SiC 芯片在耐压.开关频率.结温和电流密度等方面表现出色[2]。 因此,SiC 器件能够显著提升新能源逆变器.车用电机控制器等电力电子装备的功率密度[3-5]。 然而,尽管 SiC 芯片的电流密度是 Si 芯片的 5 倍, 但 SiC 功率模块仍普遍采用Si 功率模块的封装工艺。 考虑到 SiC 芯片的有源区面积仅为 Si 芯片的 1/5[6-8],SiC 芯片表面可设计的键合线数量大幅减少, 导致键合线的电流密度成倍增加, 现有铝线键合工艺不再适合 SiC 功率模块[9-12]。 此外,车用 SiC 模块的布局和散热器结构仍有待改进, 需要进一步理清改进方法和优化规则。因此,为了满足电机控制器的应用需求,亟需进一步优化 SiC 功率模块的电热性能,以提升 SiC 功率模块的可靠性。

在模块布局方面,现有的商业化 SiC 功率模块仍普遍采用 Si 功率模块的封装结构, 直接覆铜DBC的尺寸和引脚位置与 Si功率模块相同。 考虑到相同的模块封装内,SiC 芯片的并联数更多, 对寄生参数和均流等更敏感[13],因此需要进一步优化模块布局以兼顾模块的电热性能。 除了兼顾功率回路的布局之外,还应兼顾驱动回路的设计,包括内部驱动电阻的设置和开尔文源的设计。 在降低热阻方面,SiC 芯片单位面积下的电流密度和热通量较大,因此需要更低的封装热阻来降低芯片的结温。 此外,模块结温是影响模块寿命的重要因素,降低模块的结温波动可以极大地提高模块的循环寿命[14]。 降低模块的整体结壳热阻通常从高热导率的材料.合理的布局和散热器的优化设计这 3 个方面入手。上述方法均可以提高热量的传导并提升散热效果,从而降低模块的热阻。 在可靠性方面,现有的商业化 SiC 功率模块仍普遍采用 Si 功率模块的封装工艺, 可靠性方面已经无法完全发挥 SiC 的优势。相同封装下,SiC 功率模块的寿命仅为 Si 功率模块的 1/3[15-16],因此需要探索新的封装工艺,如银烧结.塑封.铜线键合等与封装材料,提高 SiC 功率模块的可靠性。

围绕 SiC 功率模块对低感.低热阻和高可靠性的迫切需求,本文从模块布局.芯片互联和散热器设计 3 个方面协同优化了模块的电热性能。 首先,基于电热性能,综合优化了芯片的布局结构和栅极回路设计,确定了最优的芯片交错位置。然后,建立了椭圆 Pin-Fin 散热基板的优化模型。最后,采用大量的有限元进行仿真和实验来验证模型和方法的有效性和准确性,旨在为 SiC 功率模块的高性能封装集成研究提供新的思路和方法。

1 车用 SiC 功率模块的设计目标

1.1 电动汽车用主驱逆变器

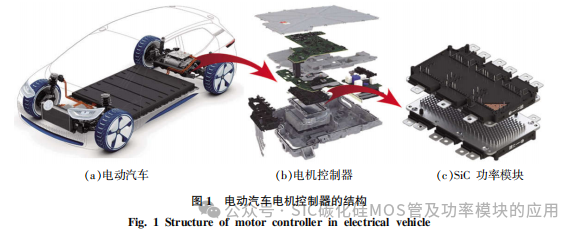

电动汽车常见的电机控制器的结构如图 1 所示。 考虑到续航里程和快充等电动汽车核心痛点,需要降低电机控制器的损耗,并提高控制器的母线电压,其中引入碳化硅模块是满足上述要求的 1 个较优的解决方案,如图 1(c)所示。 碳化硅技术的应用使功率器件能够在更高的频率和温度下运行,提高了电机控制器的性能。 SiC 高击穿电场强度和热导率有助于应对高压和高温环境,进一步提高驱动系统的效率。

1.2 车用 SiC 模块的设计目标

针对电动汽车的应用,电机控制器的需求特点为:高电压.长寿命和高可靠,与之对应,车用 SiC功率模块的封装设计目标为:低寄生电感.低热阻和高可靠性。通过单独或协同优化上述封装目标,可以最大化地利用 SiC 技术的潜力。

1.2.1 低寄生电感

SiC MOSFET 功率器件的开关速度较快, 关断过程中会产生较大的电压过冲和振荡。如果模块换流回路的寄生电感较大,会在芯片两端产生较大的关断电压尖峰,严重时可能会导致芯片击穿。 在此过程中产生的电压过冲可以表示为

式中: 为漏–源极关断电压过冲;L滓 为封装寄生电感;did /dt 为关断过程中的电流变化率。较大的电压过冲会降低模块的电压裕量,无法充分利用 SiC器件的高耐压特性, 阻碍进一步提高电机控制器的母线电压。因此,低寄生电感是 SiC 功率模块的一个重要设计目标。

为漏–源极关断电压过冲;L滓 为封装寄生电感;did /dt 为关断过程中的电流变化率。较大的电压过冲会降低模块的电压裕量,无法充分利用 SiC器件的高耐压特性, 阻碍进一步提高电机控制器的母线电压。因此,低寄生电感是 SiC 功率模块的一个重要设计目标。

1.2.2 低热阻

由于 SiC MOSFET 芯片有源区的面积更小,单位面积的热通量更大,因此亟需更低的封装热阻保证模块的正常运行。 此外,低热阻封装可以降低模块的结温和结温波动, 进一步提高 SiC 模块的寿命。 模块寿命与结温波动的关系表示为

式中:Nf为功率循环次数; 为功率循环的结温波动;a 和 n 为寿命模型常数。 因此, 需要从芯片布局.衬底材料和散热器结构入手,在兼顾 SiC 功率模块电性能的同时,降低功率模块的结–壳热阻。

为功率循环的结温波动;a 和 n 为寿命模型常数。 因此, 需要从芯片布局.衬底材料和散热器结构入手,在兼顾 SiC 功率模块电性能的同时,降低功率模块的结–壳热阻。

1.2.3 高可靠性

考虑到兼容性,SiC 模块通常直接采用传统的Si 模块封装。 当采用相同的封装技术时,SiC 模块的可靠性大幅下降。 由于 SiC MOSFET 芯片较小的有源区面积和较大的热通量,传统的键合互联工艺无法满足模块的电热性能需求,从而导致模块的可靠性降低。而车用电机控制器对功率模块的可靠性要求较高,因此亟需新的封装技术和工艺来提高 SiC模块的可靠性。

2 车用 SiC 功率模块的优化设计

针对上述优化目标, 基于市场主流的 Hybrid-PACK Drive 封装, 对额定参数为 1200 V/600 A 的SiC MOSFET 模块进行一系列优化设计,其中模块为6芯片并联结构。本文从栅极回路.芯片互联技术.多芯片布局.Pin-Fin散热器等方面入手,优化设计相应的结构和工艺,建立了相应的设计规则和方法,从而实现了 SiC 功率模块最佳的整体性能。

2.1 驱动回路对栅极驱动回路的优化设计

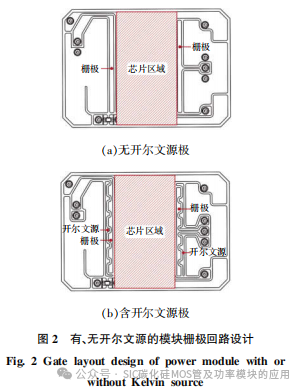

SiC芯片性能的发挥至关重要。 首先需要明确开尔文源极的优缺点及设计规则。设计SiC 功率模块的 DBC 布局,分为含开尔文源和无开尔文源 2 版,如图 2 所示。

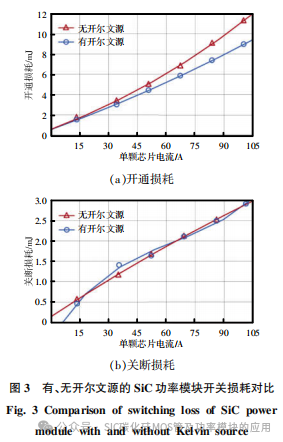

此外,2 版方案的功率回路布局相同, 均采用有限元仿真工具,提取了驱动回路和功率回路的寄生参数,在 LTSpice 仿真中对比了 SiC 功率模块的开关损耗,如图 3 所示。可以发现,当单颗芯片电流约为 100 A 时,开尔文源极的引入降低了模块 25%的开通损耗,关断损耗基本不受影响。因此,对于大容量 SiC 功率模块,需要引入开尔文源来降低开关损耗。开尔文源实现了功率回路和驱动回路的解耦,但是会导致 SiC 芯片的开关速度更快,从而产生更高的关断电压过冲,这可以通过优化回路寄生电感来缓解电压过冲。

2.2 芯片互联技术

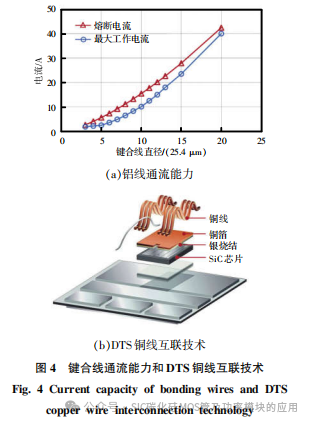

与传统 Si IGBT 芯片相比,SiC MOSFET 芯片的有源区面积更小,可键合区域缩小 3/4 以上,可容纳的铝键合线数量也大幅降低, 不再适应 SiC 芯片的互联。 以常见尺寸为 5 mm*5 mm 的 SiC 芯片为例,考虑到键合工艺约束,纵向最大可键合 6 根 381 um的铝键合线,那么单颗 SiC 芯片通流通常在 100 A以上; 考虑到电流裕量,381 um 键合线的通流能力需要达到 32 A 以上. 但是,传统铝线已无法满足需求,铝线通流能力如图 4(a)所示,因此需要采用新的键合工艺,如铜线键合工艺。

目前, 芯片表面处理工艺无法直接键合铜线,需要对芯片表面进行二次处理。通过银烧结技术在芯片表面烧结 1 层铜箔,可以防止芯片被过大的超声功率震碎,还可以降低芯片表面的结温并改善电流分布, 该技术被称为芯片顶部系统 DTS技术。 该方法具有更高的通流能力.更高的可靠性.更长的循环寿命和更低的芯片结温。 键合线通流能力和 DTS 铜线互联技术如图 4 所示。

2.3 多芯片布局的优化设计

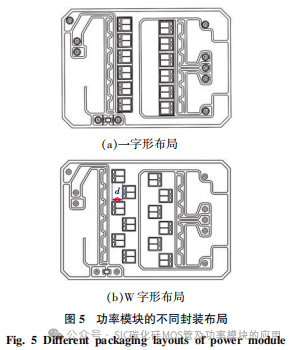

由于单颗 SiC 芯片的通流能力较小, 为了实现大电流模块,需要采用多芯片并联的方式扩容。 芯片的布局对模块的寄生电感. 芯片结温等参数至关重要。功率模块的不同封装布局如图 5 所示。对于 6 芯片并联的 SiC 功率模块,常见的布局结构为一字形,6 颗芯片排成 1 排,如图 5(a)所示。 该布局中,中间芯片的结温较高; 为了缓解这种情况,本文提出了一种 W 布局方法,即在兼顾模块寄生电感的同时,通过芯片交错排布的方式降低中间芯片的结温,使模块整体的温度更为均匀,如图 5(b)所示。

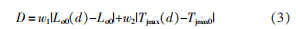

为了获得最优的优化效果,从寄生电感和模块结温 2 个优化目标着手,确定芯片之间的交错间距d 的关系为

式中:w1 和 w2 分别为寄生电感和芯片结温的权重因子;L滓0 和 Tjmax0 分别为一字形布局的寄生电感和最高结温。

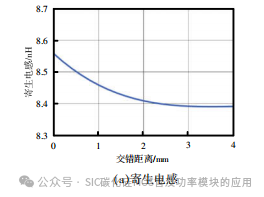

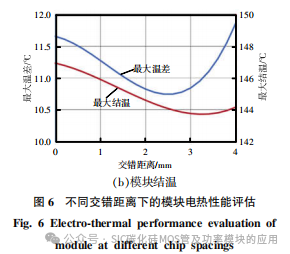

通过寄生电感和模块结温仿真, 在不同交错距离下,模块的寄生电感和结温如图 6 所示。 当芯片间距 d 的最优距离为芯片距离的 1/2,即 d=2.5 mm 时,芯片间的最大温差最小,因此最佳的交错距离为 d=2.5 mm。

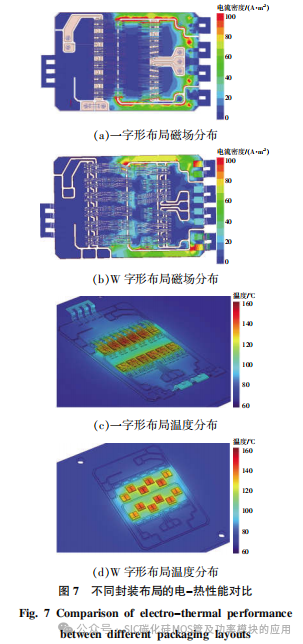

不同封装布局的电-热性能对比如图 7 所示。其中,一字形布局的磁场分布和温度分布分别如图7(a)和 7(c)所示;当 d=2.5 mm 时,功率模块的磁场分布和温度分布分别如图 7(b)和 7(d)所示。相比一字形布局,W 字形布局的最高结温降低了11 度,寄生电感降低了 0.16 nH。

2.4 散热器的 Pin-Fin 优化设计

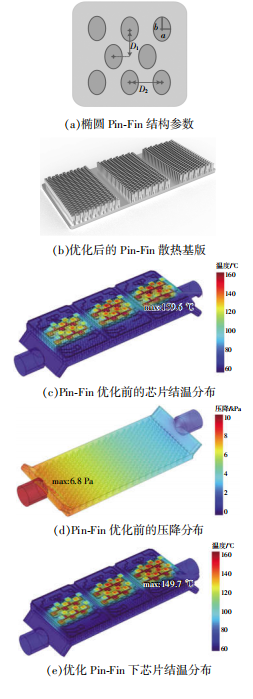

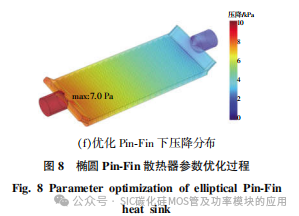

SiC 功率模块通常使用由圆形 Pin-Fin 组成的直接水冷散热基板。 相比于传统圆形 Pin-Fin,椭圆形 Pin-Fin 的散热效果更好, 但是需要进一步优化和评估。本文建立了响应面模型,对椭圆 Pin-Fin 的尺寸和间距进行优化,优化过程如图 8 所示,其中椭圆 Fin-Fin 结构参数如图 8(a)所示。

响应面模型建立了 Pin-Fin 结构参数与散热器性能之间的显式数学描述, 由此可以得到 Pin-Fin的优化设计结果。以芯片温升和冷却液压降同时最小为优化目标,可以得到多目标优化问题,即

式中:D1 和 D2 分别为椭圆 Pin-Fin 之间的垂直距离和水平距离;a和 b 分别为椭圆短轴和长轴的轴距。

采用非线性多目标优化方法, 可以得到最优的Pin-Fin 结构参数分别为:D1=2.44 mm.D2=2.32 mm.a=0.78 mm.b=0.93 mm。 椭圆 Pin-Fin 散热器参数优化过程中,优化后的散热器基板如图 8(b)所示。基板 Pin-Fin 分为 3 段,可以进一步降低出.入水口的压降。根据多物理场仿真,采用传统椭圆 Pin-Fin 时,SiC 模块最大结温和压降分别为 159.6 度和 6.8 kPa,如图 8(c)和(d)所示;采用优化的椭圆Pin-Fin 时,SiC 模块最大结温和压降分别为 149.7 度和 7.0 kPa,如图 8(e)和(f)所示。 可以看出,SiC 模块的最大结温降低了 10 度,而压降仅升高了 0.2 kPa。

3 模块样机制作与实验评估

为了验证所设计方案的可行性, 本文制作了 2款 SiC 功率模块样机, 还搭建了双脉冲实验平台和功率对拖平台,分别评估模块的电热性能,验证设计方案的正确性和有效性。

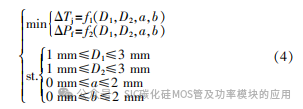

3.1 模块的制作

根据优化设计结果分别制作的 2 款 SiC 功率模块 A 和 B,如图 9 所示,其关键参数与工艺如表1所示。

3.2 实验结果

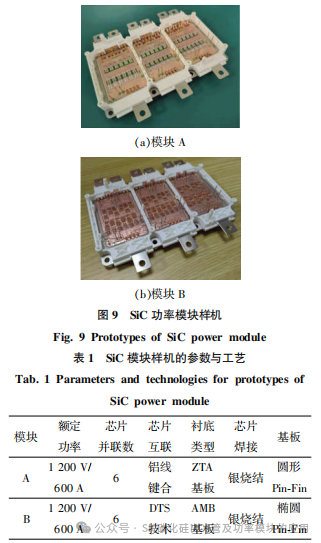

3.2.1 寄生电感测试

SiC 功率模块寄生电感的测试原理和搭建的双脉冲实验平台如图 10 所示, 其中测试原理如图 10(a)所示。双脉冲实验平台如图 10(b)所示。

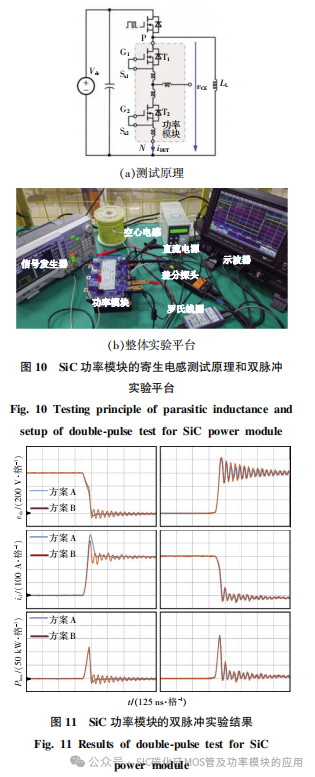

在 600 V/300 A 条件下,测试了 2 款模块的双脉冲,测试结果如图 11 所示。从关断电压过冲可以发现,二者的寄生电感差异较小。

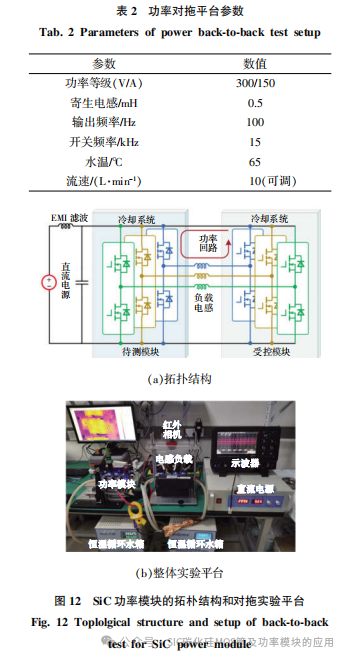

3.2.2 模块结温测试

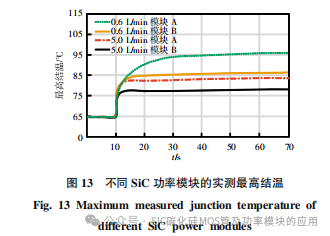

为了评估 2 款模块设计方案的温度特性,本文搭建了功率对拖实验平台, 平台参数如表 2 所示,电路拓扑和整体的实验平台如图 12 所示。 实验结果如图 13 所示,可以发现,2 种流速下,相比模块 A,模块 B 的结温更低,在 5.0 L/min 流速下,模块 B 的结温降低了 6 度,从而验证了所优化方案在热特性方面的优越性。

4 结语

为了充分发挥 SiC 技术的潜力并满足车用电机控制器的需求,本文从电热性能的角度协同优化设计了 SiC 功率模块的布局. 互联技术和散热基板,在兼顾电性能的同时提高了模块的热性能。 以主流的 HybridPACK Drive 封装为例, 优化设计了模块的驱动回路和 DBC 布局。 当芯片交错距离为芯片宽度的 1/2 时,所优化的功率模块可以在兼顾电性能的同时实现更优异的热性能,相比一字形布局,结温降低了 11 度,而寄生电感仅升高 0.16 nH。此外,引入铜线键合技术,提高了模块的可靠性。最后,采用响应面法优化了椭圆形 Pin–Fin 散热基板,在降低模块热阻的同时兼顾了散热器压降,有限元仿真和实验结果验证了所提设计和方法的可行性。

本文所提电热优化方法不受特定封装尺寸的限制, 因此可以单独或整体应用于其他类型的封装模块中,仅需适当调整参数即可。 这一特点使得该方法在节省时间和成本方面具有显著优势, 并且具有广泛的工程应用参考价值。 本文所提方法主要针对车用电机控制器用功率模块进行了优化, 由于应用和优化机理类似,因此同样适用于其他应用场景。