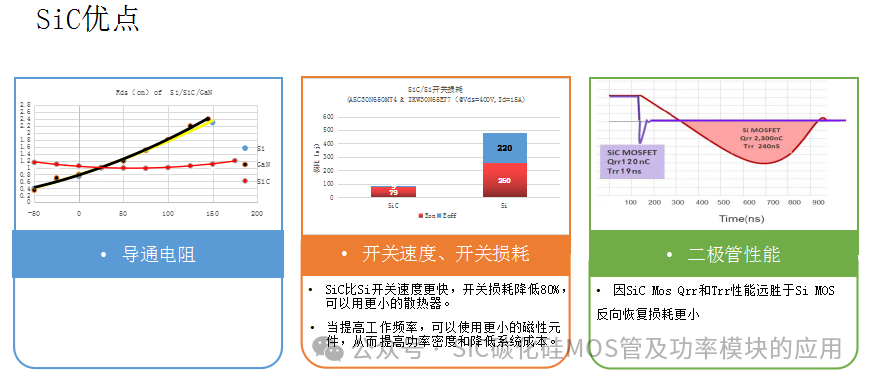

@作为一种宽带隙材料,在高温条件下漏电流较低

@更高的热导率,有助于支持高电流密度应用

@更低的能量损耗,有助于最大限度减少功率损耗

@更高的开关频率,减小了大型外围被动元器件的尺寸和重量

@较小的裸片尺寸和较低寄生电容带来更低的开关损耗,使得功率转换器能够在更高的开关频率及速度下运行

@能够在更高的环境温度下正常工作,有助于减小散热器的尺寸

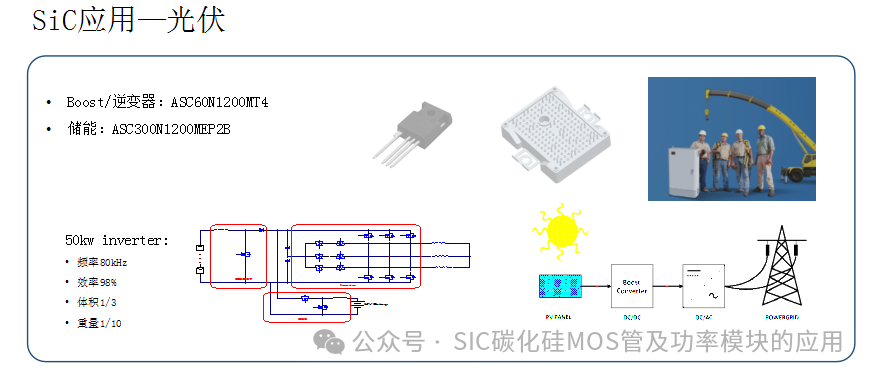

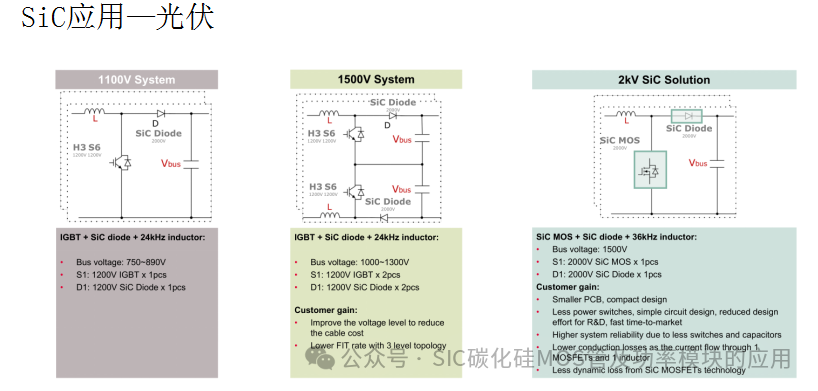

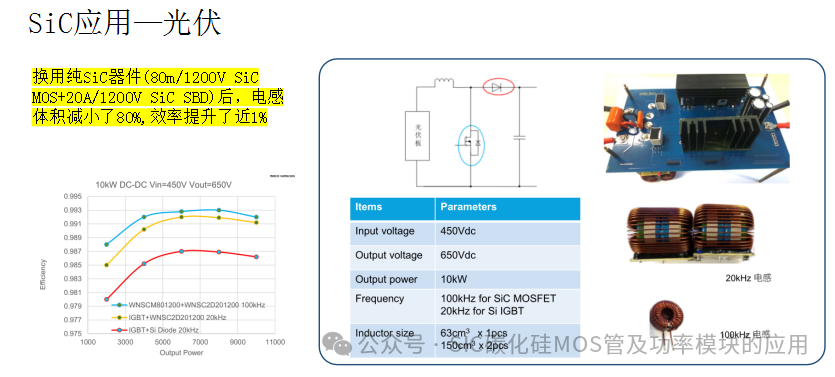

碳化硅器件的应用

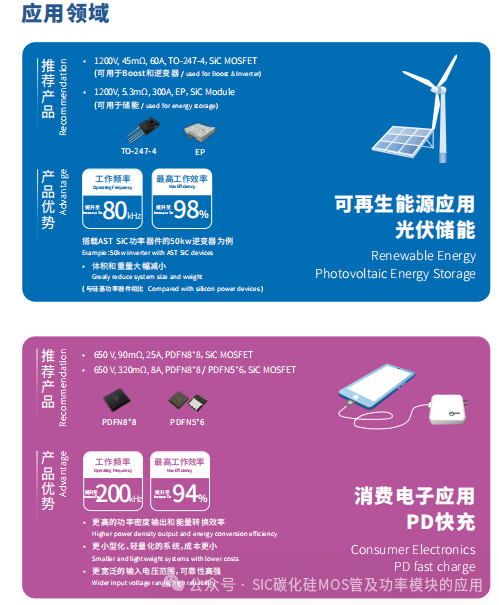

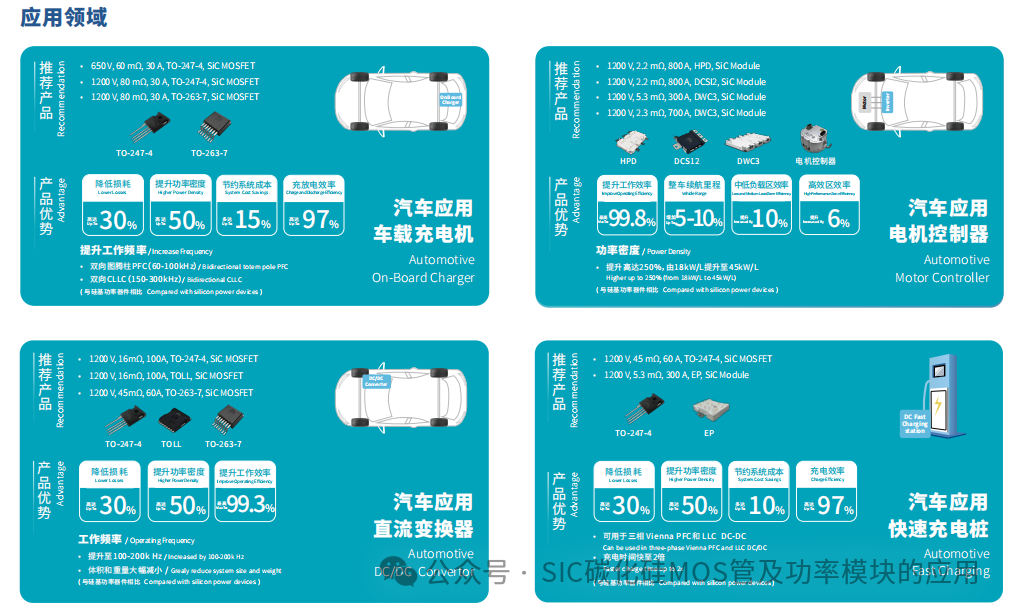

碳化硅器件在射频器件-新能源汽车-光伏发电-智能电网-轨道交通…等领域都有应用。在新能源领域的应用尤为突出,包括但不限于光伏、储能、充电桩、电动车等。这些应用得益于碳化硅器件的高频特性、耐高压和耐高温性能,能够显著提高效率和功率密度,降低应用端的成本、体积和重量。在电动汽车中,碳化硅功率器件主要用于电机驱动逆变器和车载电源系统,如电源转换系统(车载DC/DC)、车载充电系统(OBC)、车载空调系统(PTC和空压机)等方面,显著提升整车的续航里程与加速性能。

目前,在车载级的电机驱动器、 OBC 及DC/DC 部分, SiC 器件的使用已经比较普遍,主要得益于 SiC 器件的高可靠性及高效率特性;对于非车载充电桩产品, 目前由于成本的原因,使用比例还很低。未来, 通过充分发挥 SiC 器件高耐压和高频化的优势,系统级成本有望下降。

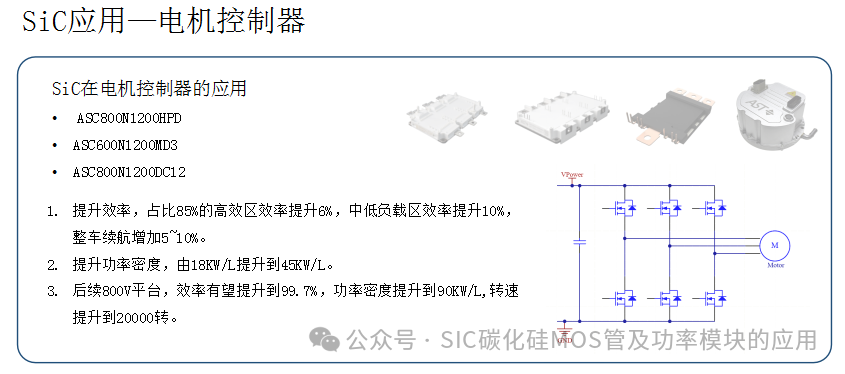

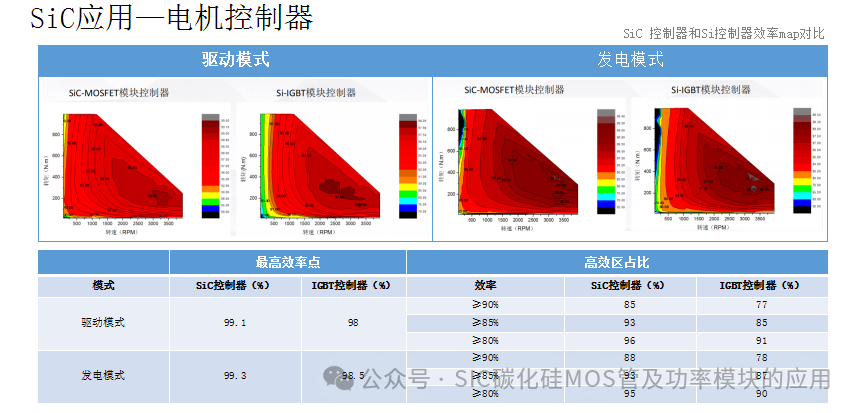

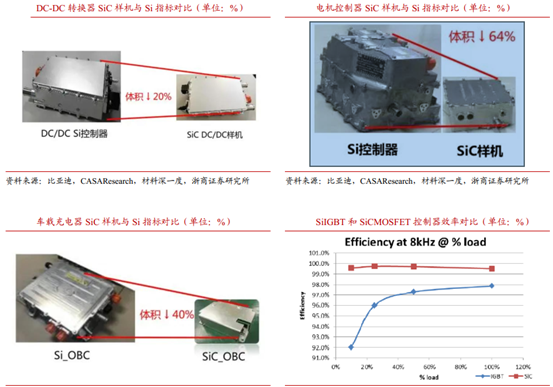

( 1)电机驱动器:在电驱动领域, SiC 器件的应用驱动力主要来源于控制器效率提升、功率密度提升和开关频率的提升, 能够大幅度降低逆变器尺寸及重量,做到轻量化与节能。 功率密度和效率提升的一个最直接好处就是提高电动汽车的续航里程。

A 提升控制器效率: 额定功率 90kW 的控制器,分别使用 1200V/400A 的 Si-IGBT 和SiC-MOSFET 模块驱动效率的对比, SiC-MOSFET的应用,使得控制器效率提升 2%到8%。根据NEDC 标准工况,对电动汽车能耗贡献占主要部分为低负载工况, 此时, SiCMOSFET 的优势更加明显。 从整车层面分析,使用 SiC 器件可提升整车NEDC 效率 3%左右。

B 减小体积提升功率密度: 由于 SiC 器件的小体积、低散热要求、高工作结温等特性,可帮助将电驱动控制器体积减小 80%以上,是控制器功率密度提升到 50kW/L 的必然选择。

C 提升开关频率消除噪音: 由于 SiCMOSFET 具有更低的开关损耗,开关频率可提升到 20kHz 甚至更高,将有助于消除驱动系统的噪音,提升乘员舒适性。

具体参数来看, 体积缩小60%以上,重量降低近40%,功率密度提升近3 倍;开关频率达到20kHz 以上,电容减少30%以上,谐波减小;电驱系统的开关噪音减小约6dB。其中,小功率/小负载区,SiC 系统效率提高了6~20%;中功率/中负载区,SiC 电控效率提高3~5%;大功率/大负载区,SiC 电控效率提高1~2%。

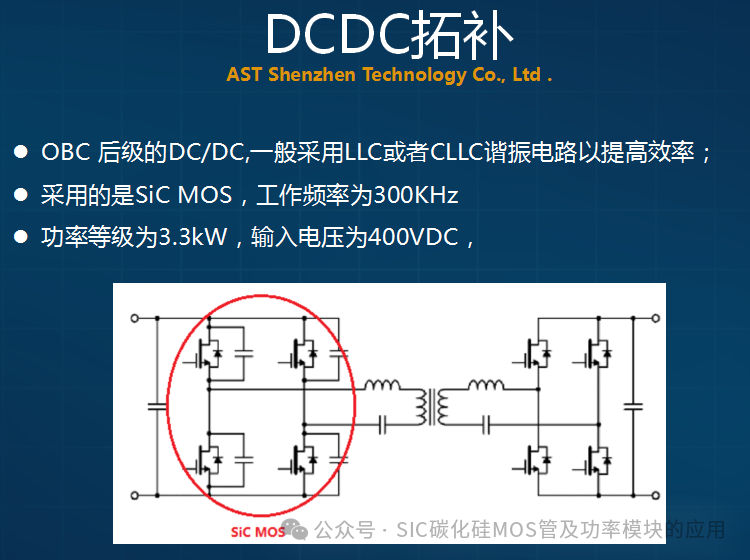

( 2)车载DC/DC: 电动汽车能效指标对电源模块的 DC/DC 转换效率、待机功耗、功率密度都有较高的要求。 SiC 器件开关速度快,开关损耗小,适合高频化应用。随着 SiC器件技术成熟, 成本进一步下降, SiC 器件在充电模块中的应用将是未来的一个趋势。

具体参数来看, SiC 样机(2.8kW)与 Si 控制器(2.2kW)相比, SiC 样机效率提高约4%,最高达到 96%; SiC 输出功率增大27%;功率密度提升约 60%。

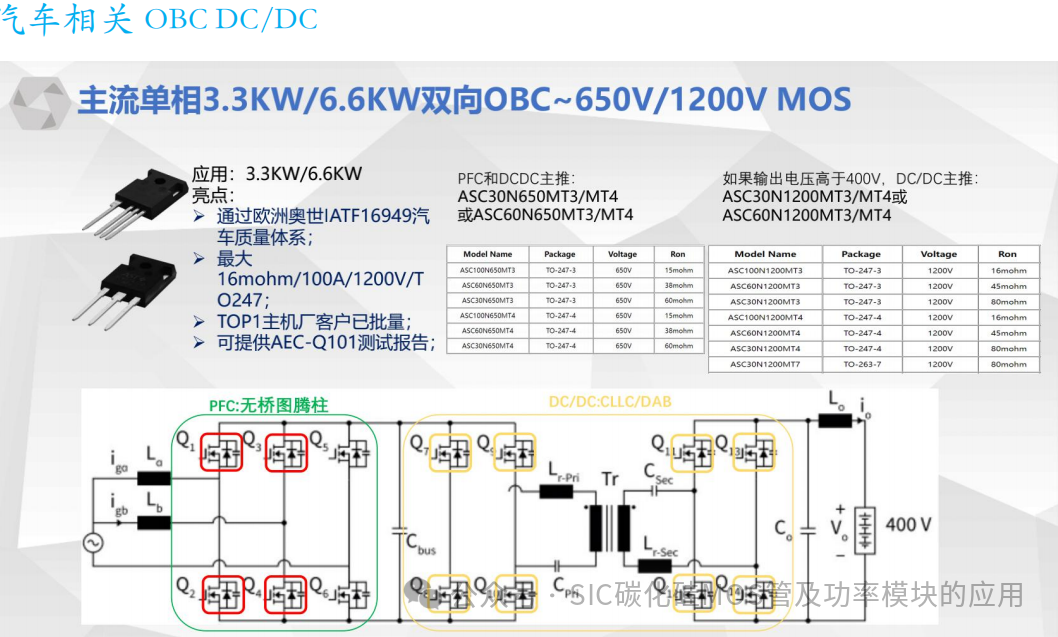

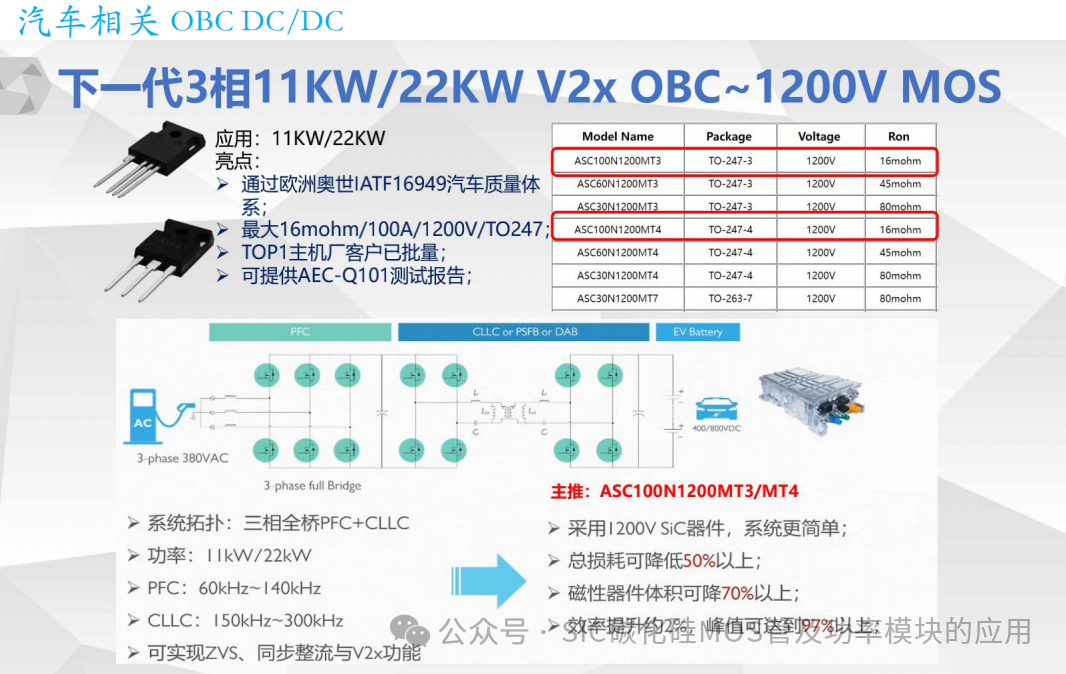

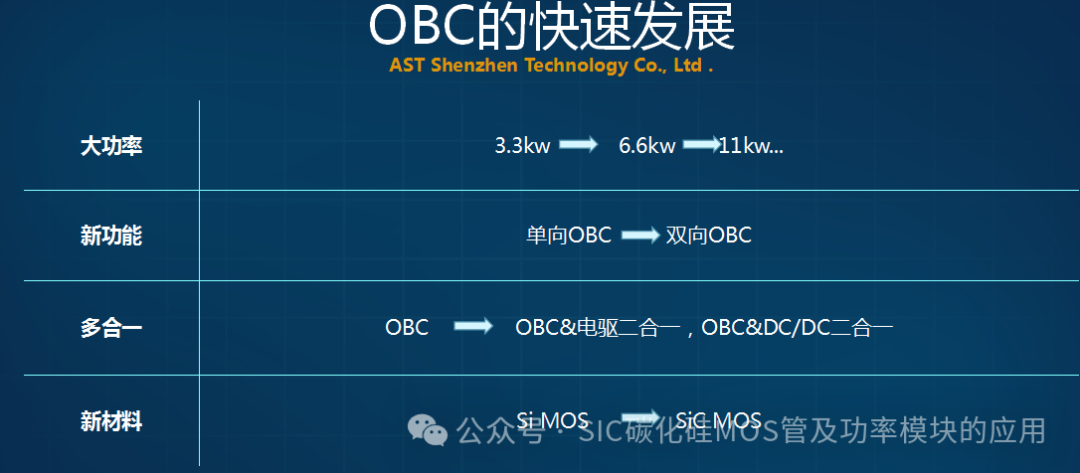

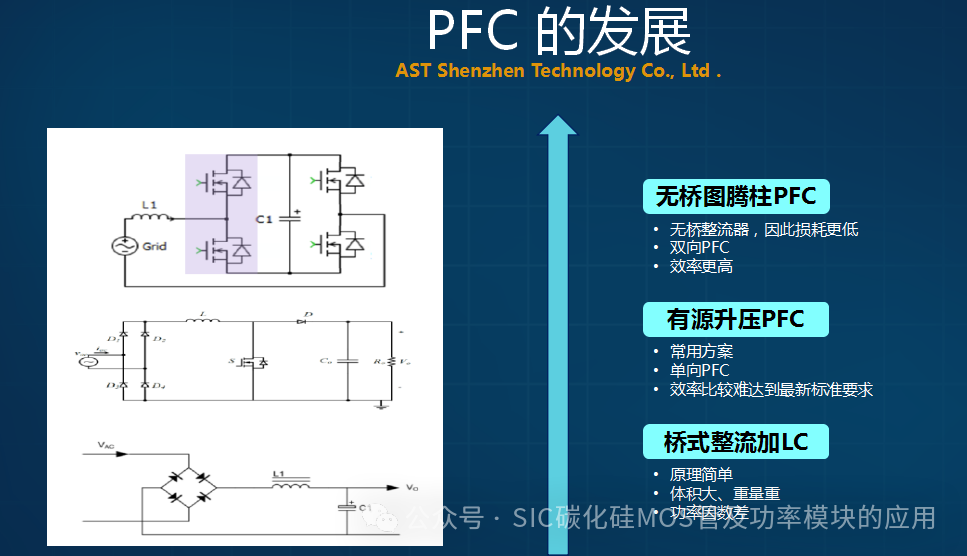

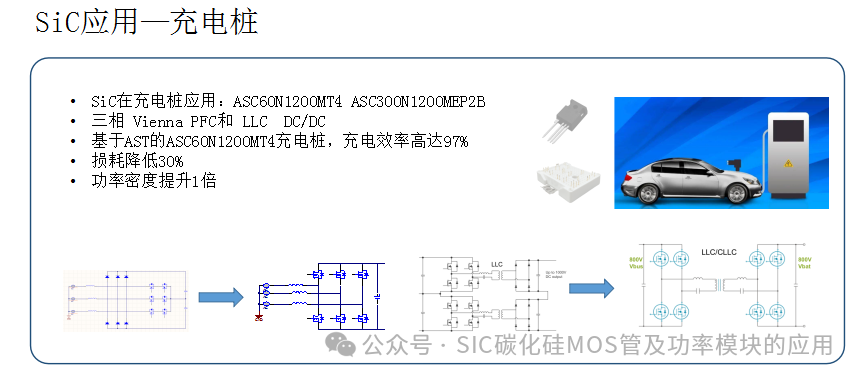

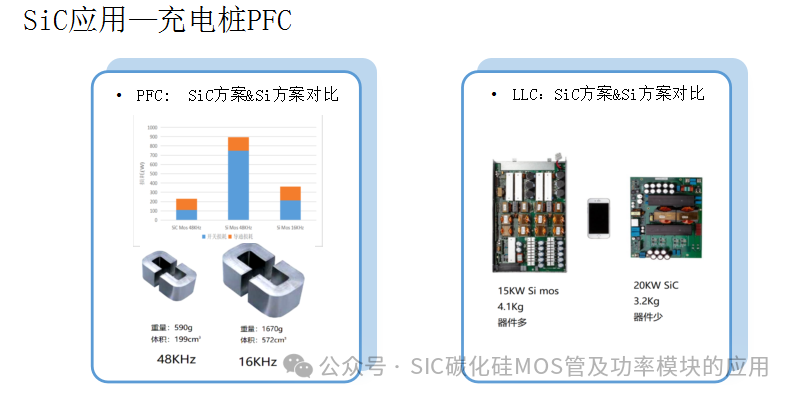

( 3)车载充电器(OBC):车载充电机由AC/DC 加DC/DC 的两部分构成。对用户来说,低功耗缩短了充电时间,节省了充电成本,对于充电运营类企业,每天的充电量是巨大的,1%的效率提升将带来巨大的运营成本的降低。目前对于非车载充电,基于Si 基半导体器件的系统效率96%左右,未来第三代半导体的低导通损耗和低开关损耗的优势,将使得系统效率有可能达到97%~98%。

具体参数来看, 开关频率高=>电感L 和电容 C 的取值小(体积小),工作电压越高=>工作电流小(导通损耗也小,功率效率会提高), 以 6.6kW 车载充电器为例, SiC样机 Si产品相比,效率方面, SiC 效率提高约 2%,最高达到 97%;功率密度方面, 体积下降40%,功率密度提高约 65%。

( 4)非车载充电桩:目前充电功率已经提到了 350kW 的功率等级,未来随着电池技术的发展,会逐步有更大充电功率的需求。 大功率一个方向就是提高电池充电电压,这将是第三代半导体高耐压特性的重要应用。

碳化硅器件开发的产品和硅基器件开发的产品对比:

碳化硅器件在新能源汽车领域中的应用:

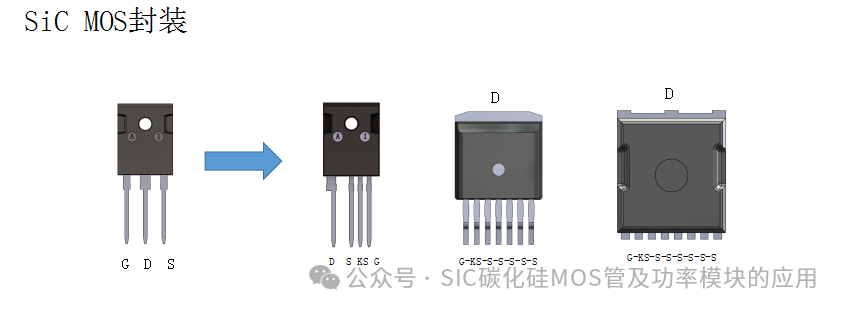

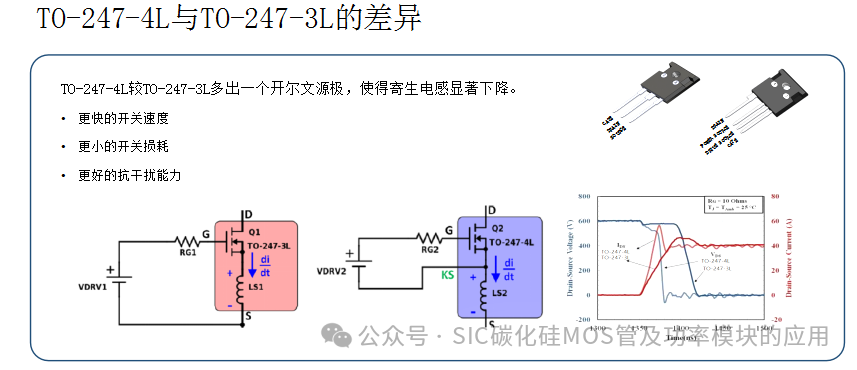

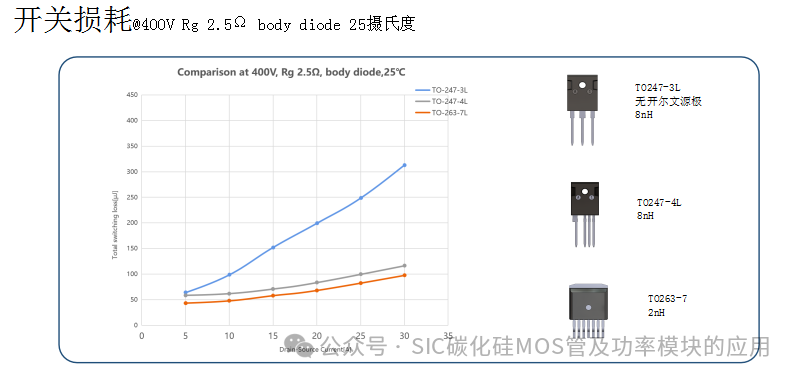

碳化硅器件特性与封装

碳化硅器件在具体应用场景中表现出的特性是:

1、耐高温:硅基材料120°C场景需要散热,使用SiC在175°C结温不需要散热,可承受600°C以上高温环境。

2、高压大功率:二极管600-1700V,MOS管650-3300V,如新能源车直流快充仅15分钟可完成80%。

3、高频率:能量损耗减少了四分之三,转化率高,如提升了新能源车5%-10%续航能力。

4、小体积:因为阻抗小,同性能的碳化硅器件尺寸缩小到硅基的十分之一,模组尺寸更大幅缩小。未来在高压、高频、大功率、环境恶劣的场景下,碳化硅器件将逐渐替代硅基器件。

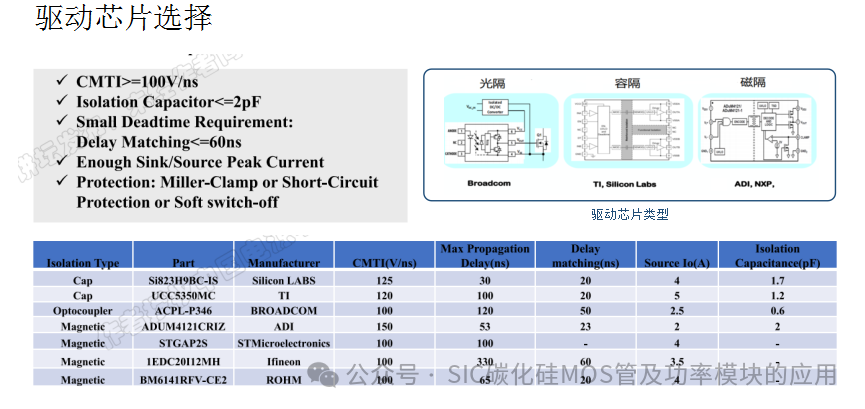

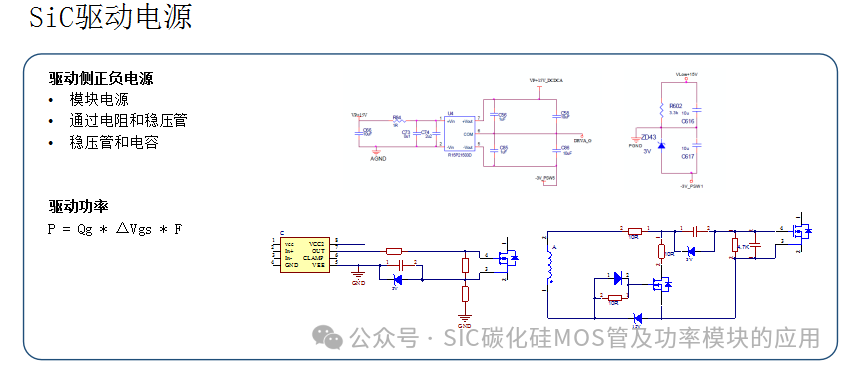

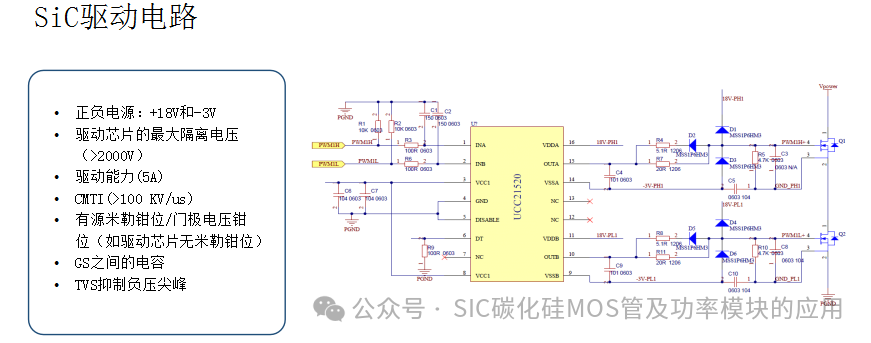

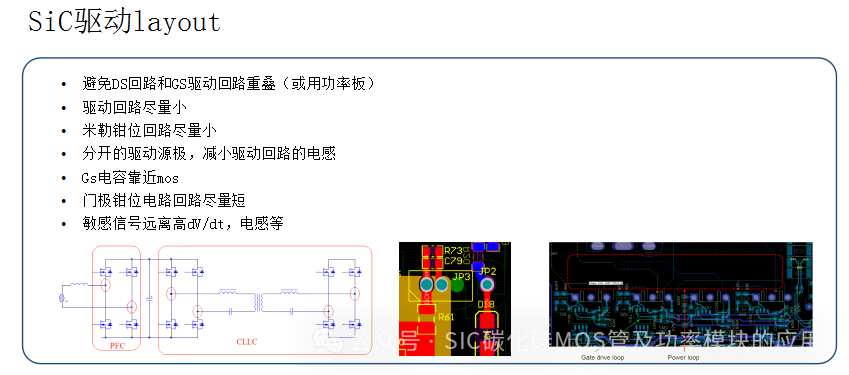

碳化硅器件的驱动设计

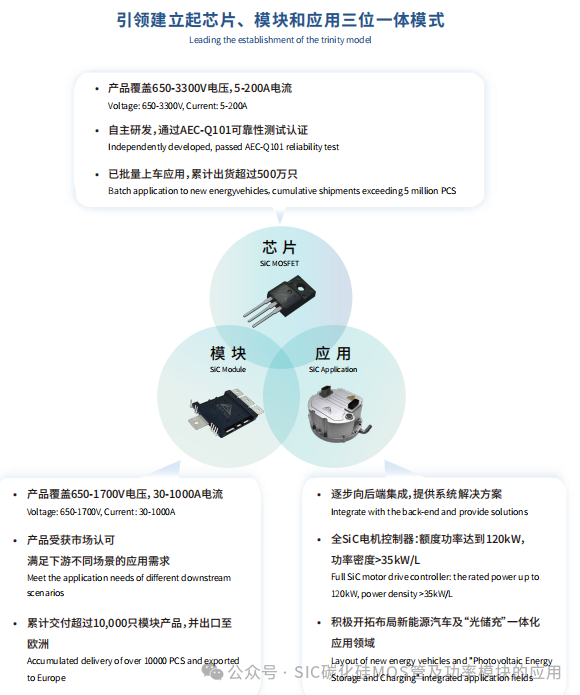

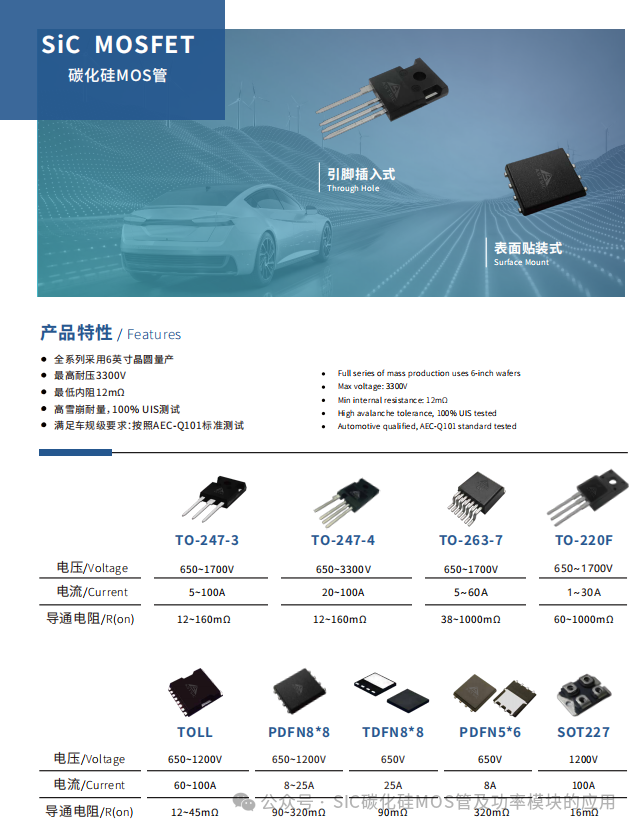

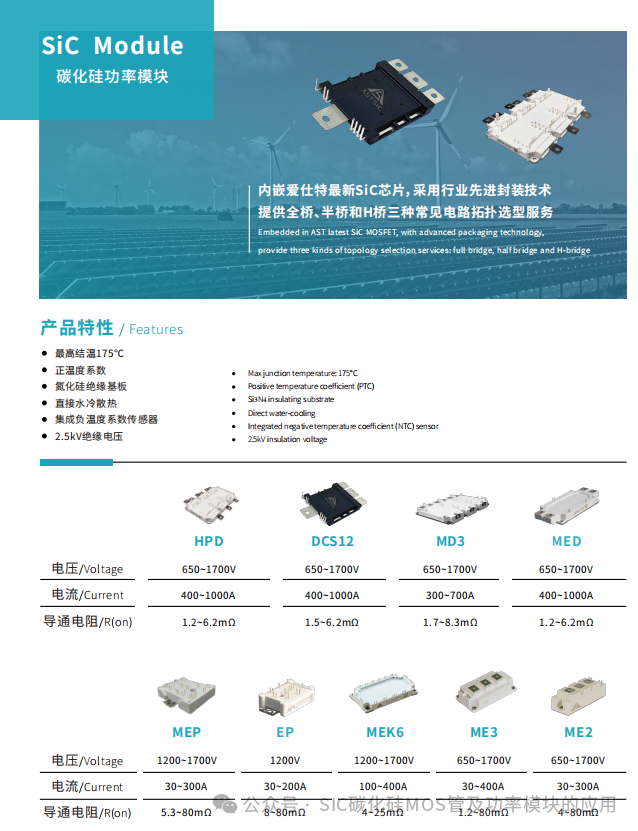

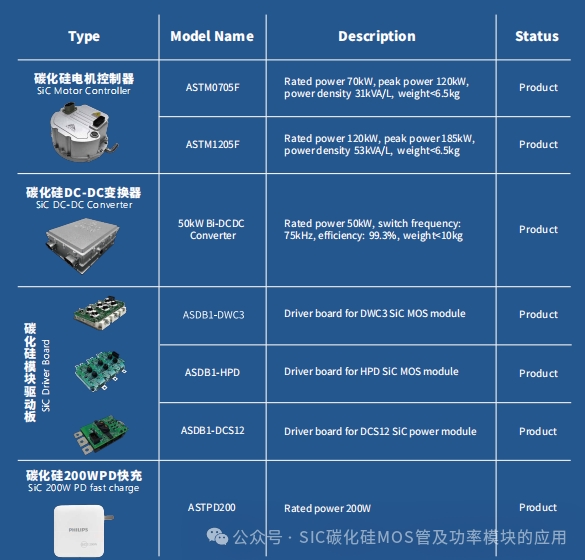

碳化硅器件的产品线

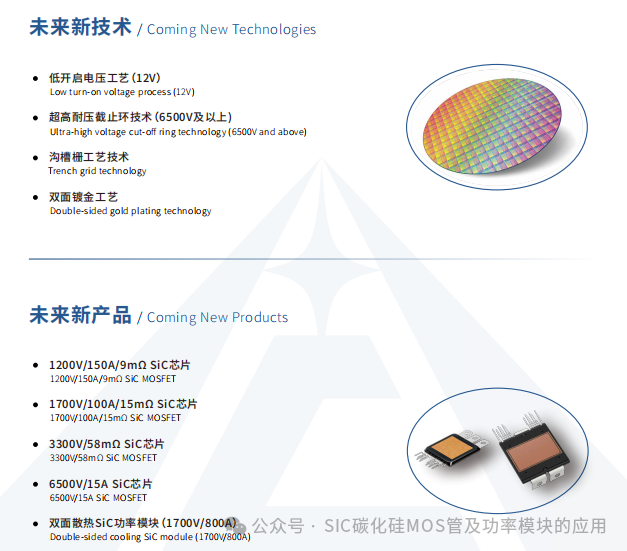

碳化硅器件发展趋势

碳化硅器件的发展趋势显示出其作为第三代半导体材料的战略地位得到广泛重视,并在多个领域展现出广泛的应用前景。

碳化硅(SiC)作为一种宽禁带半导体材料,具有更低的导通电阻、更高的工作温度和工作电压等优异特性,这使得它在高压大功率领域得到越来越多的应用。碳化硅功率器件,作为能源转换系统的核心部件,被广泛应用于各类电子设备中,包括新能源汽车、5G通讯、光伏发电、智能电网、消费电子、国防军工、航空航天等领域。这些应用领域的广泛性,使得碳化硅器件的市场需求持续增长。

在全球范围内,碳化硅产业的发展得到了政府和企业的广泛关注。欧盟委员会、美国能源部、日本新能源产业技术开发机构等发达国家和机构相继启动了第三代半导体衬底及器件的多个发展计划和研发项目,以推动本国(地区)第三代半导体产业链的发展,巩固在第三代半导体领域的领先地位。这表明碳化硅作为一种关键材料,其战略地位得到了广泛的认可。

此外,国内碳化硅材料企业也快速崛起,这反映了国内在碳化硅材料研发和生产方面的进步,有助于提升国内企业在全球碳化硅市场中的竞争力。同时,随着技术的进步和成本的降低,碳化硅器件的应用范围将进一步扩大,尤其是在电动汽车等高功率应用领域,碳化硅器件的需求将持续增长。

综上所述,碳化硅器件的发展趋势表明,作为一种高性能的半导体材料,碳化硅在未来将继续受到广泛的关注和应用,其在提高能源效率、推动技术创新方面将发挥重要作用。

积分不够,先收藏了,之后下载