充电模块介绍

充电模块的定义:充电模块是新能源汽车的核心部件之一,主要负责将外部电源(如电网、太阳能板等)提供的电能转换为适合电池充电的形式。它通常由几个主要部件组成,包括输入端(整流器、滤波器)、控制部分(MCU、驱动电路、传感器)、输出端(DC/DC转换器、变压器、滤波器)、保护电路(OVP、OCP、SCP、OTP)、通信接口(CAN总线)和用户界面(显示屏、指示灯)等。

充电模块的作用:是实现整流、逆变、滤波等功率变换的基本单元,主要作用是将外部电源的交流电转换为可供电池充电的直流电。

AC-DC用于单向充电桩,这是应用最广泛、最多的充电模块,采用交流电为电动汽车充电,充电速度相对较慢,但成本较低。

DC-DC应用于光伏对电池的充电,电池对车端的充电,应用在光储充项目或者储充项目中,采用直流电为电动汽车充电,充电速度较快,但成本较高。

V2G充电模块,是要解决车网互动功能或能源电站的双向充电需求。

充电模块应用场景:充电模块广泛应用于新能源汽车、储能系统等领域。在新能源汽车中,充电模块负责将交流电转换为直流电,为电动汽车提供充电服务;在储能系统中,充电模块可以将可再生能源(如太阳能板、风力发电机)产生的电能存储在电池中。

模块电源的知名厂商:从充电桩的供应关系,充电模块主要分为两类,一是自产自用型,代表企业为:特来电、盛弘股份、科士达等;另一种是供应型,代表企业为:英飞源、优优绿能、通合科技、英可瑞、永联科技、华为、凌康、麦格米特、安世博、易能、苏州新纽元电子…等。

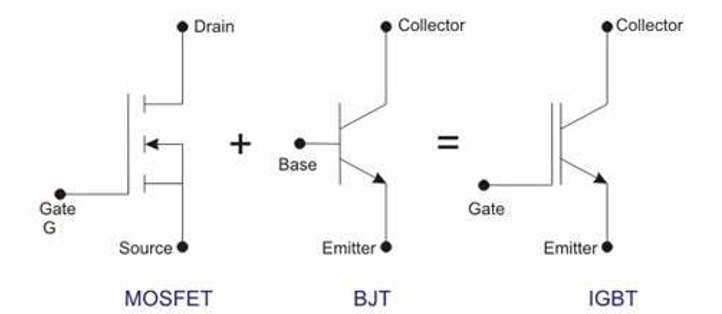

充电模块的功率器件:是指用于控制和转换电能的电子元件,能够处理高电压和高电流。功率器件在充电模块中起着至关重要的作用,主要包括功率晶体管(如IGBT)、SiC 器件和功率集成电路等。

功率器件在充电模块中的作用

IGBT:主要用于将交流电转换为直流电,具有高电压、大电流的处理能力,适用于高压大电流的场合。

SiC MOSFET:具有快速开关特性,适用于高频开关电源和电机控制等场合。

SiC SBD(二极管):用于整流和保护电路,防止电流倒流。

功率集成电路:集成多种功率器件和控制电路,提高系统的可靠性和效率。

本文重点浅析下SiC器件和IGBT器件在充电模块中的应用优势和应用领域。

1. 技术性能对比分析

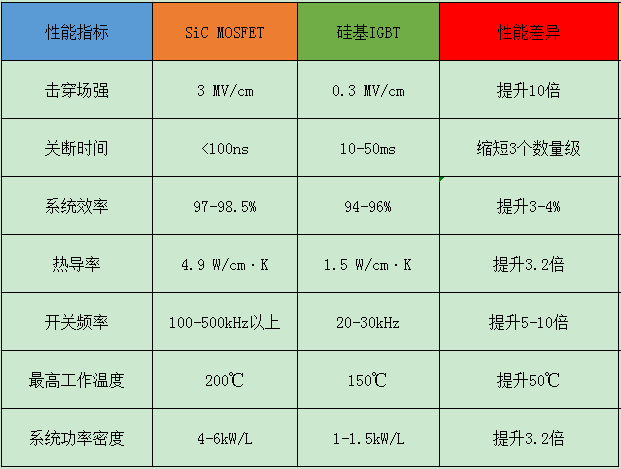

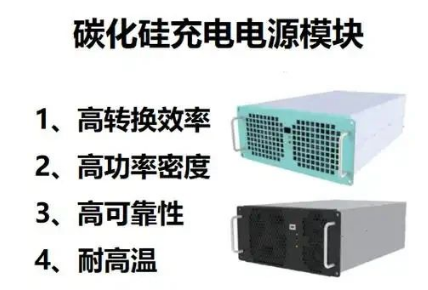

1.1 碳化硅(SiC)器件核心优势

碳化硅(SiC)功率器件作为第三代半导体材料的代表,在电动汽车充电模块领域展现出革命性的性能优势。其核心优势来源于宽禁带特性(3.3eV,是硅材料的3倍),使器件具有超高耐压能力(击穿场强达2.8MV/cm,比硅高8-10倍)和卓越的热稳定性。在大功率充电应用场景中,SiC MOSFET可实现98%以上的峰值效率,比传统硅基IGBT高出3-5个百分点,这意味着在300亿度累计充电量下,每年可减少约9亿度的电能损耗。

SiC器件的高频特性尤为突出,开关频率可达100kHz以上,比IGBT提升5-10倍,这直接减小了充电模块中无源器件的体积和重量。行业实测数据显示,采用全SiC方案的40kW充电模块,体积可从8755cc降至1350cc,重量从7kg减至0.9kg,功率密度提升6倍以上。对于布局的兆瓦级超充站,高功率密度是解决城市中心场地限制的关键优势。

热管理性能方面,SiC材料的热导率(4.9W/cm·K)达到硅材料的5倍,配合更低的导通损耗(SiC MOSFET的导通电阻仅为同规格IGBT的1/10),使充电模块的散热需求大幅降低。

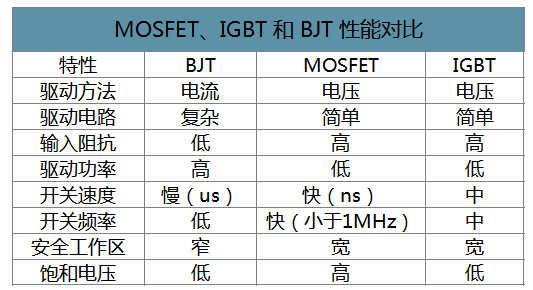

1.2 IGBT技术演进与适用场景

绝缘栅双极晶体管(IGBT)作为成熟的功率半导体技术,在第七代产品中通过微沟槽工艺和薄片加工技术实现了性能突破。华润微电子最新推出的第七代Trench FS Ⅶ系列IGBT,在650V/120A规格下,将导通压降(Vcesat)降至1.55V,总开关损耗(Etotal)较上一代降低15%以上。这一改进使IGBT在中功率充电场景(如20kW以下交流慢充和40kW直流模块)中仍具成本优势。

IGBT的鲁棒性优势体现在抗短路能力和电流冲击耐受性上。其导通压降的正温度系数特性更易于实现多芯片并联,在15kW以下充电桩中应用广泛。然而,IGBT的固有开关损耗限制了其工作频率(通常<30kHz),导致充电模块中电感、变压器等磁性元件体积较大。更关键的是其关断拖尾电流问题,在关断过程中产生10-50ms的电流拖尾现象,增加高频开关下的能量损耗。

表:SiC MOSFET与第七代IGBT关键参数对比

1.3 技术特性对比与互补关系

从材料物理特性看,SiC器件的电子饱和漂移速度(2.7×10⁷ cm/s)达到硅基器件的2-3倍,这直接转化为更快的开关响应和更低的开关损耗。在“柔性充电”系统中,SiC MOSFET的微秒级响应能力可实现对电池充电曲线的精准跟随,将电池充电安全性提升100倍以上。

IGBT则凭借双极性导通机制(电子与空穴共同导电),在大电流密度场景下仍保持较低的导通压降,这一特性使其在成本敏感型充电桩中具有持续生命力。华润微电子通过优化寄生电容参数和背面FS层轮廓,在第七代产品中显著改善了高温特性和并联适配性,使其在光伏储能一体站等环境温度波动大的场景中保持稳定性。

两种器件的成本结构差异显著:相同额定功率下,SiC模块价格约为IGBT的1.8-2.2倍,但考虑系统级优势(散热成本降低30%,能效提升3%),在800V高压平台充电桩中,SiC方案的3年TCO(总拥有成本)已低于IGBT。针对不同功率段采用差异化方案:在40kW以下模块保留IGBT选项,60kW以上超充模块则全面转向SiC解决方案。

2. 充电模块应用方案

2.1 SiC器件应用方案

超快充解决方案是SiC器件的核心应用场景。在“兆瓦级”超充网络中,基于SiC MOSFET的40kW模块并联方案已成为技术主流。该方案支持200-1000V宽电压范围输出,完美兼容400V平台乘用车和800V高压平台豪华车型(如小鹏G9、保时捷Taycan)。利用SiC器件的功率分时共享特性,可根据车辆电池剩余电量、充电时序和实时电价进行动态调配,提升设备利用率30%以上。

在双向充放电(V2G) 领域,SiC MOSFET的反向恢复电荷近乎为零的特性,使其成为实现高效能量双向流动的理想选择。光储充放一体化场站采用基于SiC的 “三网融合”架构(充电网+微电网+储能网),通过750V直流母线连接光伏发电、储能电池和充电终端。当电网负荷高峰时,系统可将电动汽车电池中的电能回馈电网,单台车每日可提供10-15kWh的调峰容量。

高防护设计是户外充电模块的关键要求。SiC器件的高温稳定性(工作结温达200℃)与特来电的 全防护”封装技术结合,开发出IP67等级的液冷模块。该方案采用全封闭金属腔体设计,冷却液直接流经功率器件基板,较传统风冷散热效率提升50%,同时隔绝粉尘、盐雾侵蚀。英飞源2024年液冷模块出货超2万台,市占率达90%。

2.2 IGBT应用方案

在成本敏感型充电站,第七代IGBT仍具应用价值。在二三线城市布局的20kW以下交流慢充桩,采用华润微电子650V/40A IGBT模块,结合三电平拓扑设计,在保持95%转换效率的同时,将模块成本控制在SiC方案的60%。该方案特别适用于夜间谷电充电场景,实现电网负荷的削峰填谷。

高可靠性要求场景是IGBT的另一优势领域。在公交场站、港口物流车等连续作业环境中,充电设备需满足>98%的可用性要求。智能充电弓系统采用IGBT+快恢复二极管组合,利用IGBT的抗电流冲击能力(短路耐受时间10μs),配合 两层防护主动安全体系(BMS报文解析+充电过程实时监控),在台风、雨雪等恶劣天气下仍保障可靠运行。青岛温馨巴士场站应用表明,该方案使充电事故频率降低100倍以上。

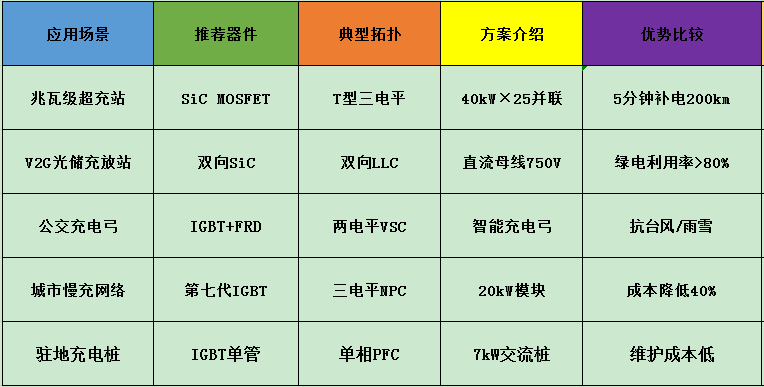

表:不同充电场景下的器件选型建议

2.3 混合应用方案(下图产品来源:苏州新纽元电子)

在柔性充电系统中,采用 “SiC+IGBT”混合方案。该方案在PFC级采用SiC二极管,实现150℃高温下的高效整流;而在DC/DC级使用IGBT模块,利用其电流线性控制能力实现电池的多段恒流充电。通过动态阻抗匹配技术,系统可根据电池SOC状态自动切换充电模式,延长电池寿命30%以上。

针对老旧电网区域的电压波动问题,开发了 “宽电压自适应”充电柜。前级AC/DC采用1200V IGBT模块,利用其过载能力(200%持续10ms)应对电网闪变;后级DC/DC使用SiC MOSFET实现精准调压,在320V-950V输出电压范围内保持±0.5%的稳压精度。该方案在台州“椒江城发”场站实测显示,在±25%电网电压波动下仍能满功率运行。

3. 设计要点与选型策略

3.1 驱动设计与开关控制

SiC MOSFET的驱动设计是发挥其性能优势的关键。

针对栅极负压耐受窄(-5至-10V)的特性,需采用:

1.有源米勒钳位技术:防止关断期间的栅极电压尖峰,避免误导通。

2.负压关断电路:推荐使用-3至-5V偏置电压,提高抗干扰能力。

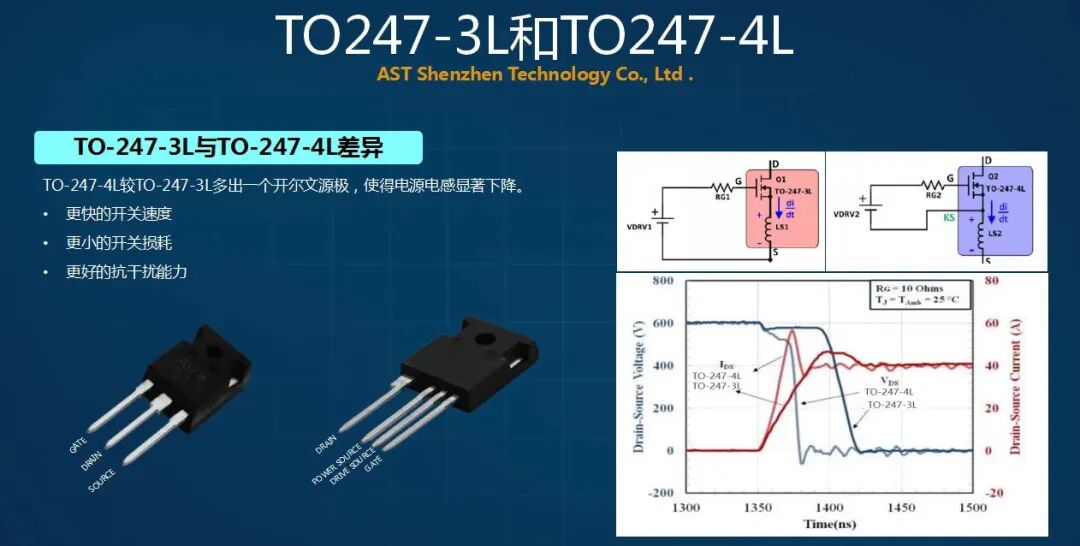

3.低环路电感布局:PCB采用Kelvin连接,源极寄生电感<5nH,抑制开关振荡。

死区时间优化直接影响系统效率。

SiC MOSFET的开关速度极快(<50ns),需配合传输延时<50ns的专用驱动芯片。在800V/50kW模块设计中,死区时间可从IGBT系统的2μs缩短至200ns,减少桥臂直通风险的同时,提升有效输出时间15%。

针对串扰问题(Crosstalk),罗姆半导体提出 “三重防护”策略”:

1. 栅极肖特基二极管:并联于GS间,箝制负向尖峰(>-6V)。

2. RC缓冲网络:并联于桥臂中点,吸收dV/dt噪声。

3. 门极负反馈电容:1-2pF陶瓷电容,抑制米勒电流。

该方案在247封装模块中,将串扰电压从18V降至5V以下,大幅提升系统可靠性。

3.2 热管理与封装技术

热界面材料选择是模块寿命的关键。

40kW SiC模块采用 “AlSiC基板+相变材料” 方案:

1.基板热膨胀系数:19ppm/K(匹配SiC芯片的21ppm/K)。

2.热阻:<0.15K/W(结到散热器)。

3.绝缘耐压:>4kV AC(满足加强绝缘要求)。

封装结构创新方面,TO-247-4引脚封装成为行业趋势。相比传统三引脚封装,新增的开尔文源极引脚将驱动环路电感降低60%(<10nH),使开关损耗进一步降低15%。

散热路径设计需遵循 “双面散热”原则。

特来电新一代液冷模块采用 “夹心结构”:[顶部冷板] – [SiC芯片] – [DBC陶瓷基板] – [底部冷板]。

热阻较单面散热降低40%,配合50%乙二醇水溶液(流速4L/min),可在环境温度45℃下维持芯片结温<125℃。

3.3 拓扑优化与系统集成

高频化设计释放SiC性能优势。

在LLC谐振变换器中,将开关频率提升至300-500kHz(IGBT上限为50kHz),使磁性元件体积减少70%:

1.变压器:采用平面变压器+纳米晶磁芯,损耗降低50%。

2.谐振电容:C0G陶瓷替代薄膜电容,体积缩小80%。

3.输出滤波:利用纹波抵消技术,电感量减少60%。

功率集成模块(PIM)成为技术趋势。安森美推出的EliteSiC PIM系列,将PFC和DC/DC级集成于单一模块,提供9种导通电阻(RDS(on))选项:

1.输入级:三电平ANPC拓扑,支持800V直接整流。

2.输出级:四管全桥,实现50-1000V宽范围输出。

3.集成度:较分立方案减少50%连接点,提升MTBF 30%。

3.4 器件选型决策模型

1. 功率等级维度

≤20kW:优选第七代IGBT(成本敏感)。

30-60kW:混合方案(SiC二极管+IGBT)。

≥80kW:全SiC方案(支持兆瓦超充)。

2. 应用场景维度

公共快充站:40kW SiC模块(97.17%效率)

驻地充电:20kW IGBT模块(成本降低40%)

光储充放:双向SiC模块(V2G效率>96%)

3. 寿命周期成本模型

SiC方案:初始成本×1.8 + 电费×0.97 + 维护费×0.7

IGBT方案:初始成本×1.0 + 电费×1.0 + 维护费×1.0

当充电量>1500小时/年时,SiC方案3年TCO更低。

4. 市场应用与发展趋势

4.1 市场规模与竞争格局

充电模块行业正经历爆发式增长。2025年,中国新能源汽车渗透率突破50%,公共充电桩总量预计达461.7万台,其中直流快充桩占比提升至42%以上。充电模块需求将突破300万台,市场规模达193亿元,年复合增长率近40%。

竞争格局呈现梯队分化:

英飞源(29.24%)、优优绿能(21.65%)、特来电(15.13%)、通合科技(13.98%),合计占比80%。

盛弘股份、永联科技、英可瑞等,专注细分市场。

星源博锐、凌康等新秀,主攻区域市场。

4.2 技术发展趋势

功率密度持续跃升:

2024年:40kW模块主流(功率密度4kW/L)。

2025年:60kW模块普及(重卡超充)。

2026年:80/120kW模块量产(支持4C超充)。

需提前布局80-120kW全SiC模块,其技术难点在于:

散热瓶颈:结到散热器热阻需<0.1K/W。

电磁干扰:开关速率>50kV/μs带来的EMI挑战。

成本控制:SiC芯片占比降至总成本50%以下。

全防护技术百花齐放:

风冷技术:正反面灌胶工艺(IP54,成本低)。

液冷技术:全封闭设计(IP67,成本高30-50%)。

独立风道:物理隔离(IP54,噪音待解)。

V2G技术路线图:

近期(2025):光储充放一体化场站。

中期(2030):家庭V2G驻地设备普及。

远期(2035):构网型V2G支持电网黑启动。

4.3 创新技术融合

AI混合模型赋能智能运维:

寿命预测:结合电化学模型与LSTM算法,预测模块剩余寿命(误差<5%)。

故障预警:分析50+传感器数据(温度/振动/漏电流),提前14天预警故障。

能效优化:基于电价曲线与电池健康状态,动态调整充电策略。

构网型(Grid-Forming)技术提升电网适应性:

电压构建:在电网薄弱区域自主建立稳定电压(THD<3%)。

惯量支撑:模拟同步机转动惯量,抑制频率波动(±0.5Hz)。

故障穿越:在电网电压骤降80%时维持并网运行。

表:充电模块功率密度迭代路径

5.总结

SiC 器件(SBD+MOSFET+功率模块)与IGBT器件的协同应用,是技术性能、成本效益与市场需求平衡的结果。SiC器件凭借高频高效特性主导超充市场,IGBT则在中低功率场景维持优势。未来,随着SiC成本进一步下降和液冷、智能化技术普及,充电模块将向高功率密度、宽电压兼容、全生命周期低碳化方向发展,为其在新能源充电领域的长期竞争力奠定基础。