摘 要:随着碳化硅功率器件技术的不断发展,碳化硅功率器件发展优势明显,将逐步成为未来主流功率半导体器件。多家公司推出了多款碳化硅MOSFET,但是对于高压应用的碳化硅MOSFET驱动产品还处于半空白状态。文章针对 A 公司FF11MR12W1M1B11型碳化硅模块的驱动进行了研究与设计,在满足碳化硅驱动电流的基础上,增加了有源钳位保护、退饱和保护、故障信号反馈功能。有源钳位保护电路中具有动态有源钳位设计,在MOSFET关断时,降低嵌位电压来快速保护MOSFET,静态时抬高嵌位电压防止误动作。退饱和保护电路检测到故障后可迅速关闭驱动,并将故障信号进行反馈。通过双脉冲测试,验证了文中设计 的驱动板功能,对FF11MR12W1M1B11型碳化硅模块在后续项目中的应用具有重要意义。

关键词:碳化硅;驱动电路;有源钳位保护;退饱和保护;双脉冲测试

1 背景

在电力电子行业的发展过程中,半导体技术起到了决定性作用。传统的功率半导体器件主要以硅基功率半导体器件为主,目前由于其本身物理特性的限制,已经开始不适用于一些高压、高温、高效率及高功率密度的应用场合。 近年来,以碳化硅材料为代表的第三代宽禁带功率半导体技术快速发展,特别是碳化硅材料 的MOSFET,与硅基功率器件相比,具有较高的热导率以及禁带宽度,具有更高的电流密度,击穿场强与工作温度特性。

随着近年来国内外碳化硅功率器件技术的不断发展,碳化硅功率器件将成为未 来主流功率半导体器件的趋势已经非常明显。 目前市场上 ,多家公司推出了 多款碳化硅MOSFET,例如A公司的FF11MR12W1M1B11型碳化硅模块,但是对于高压应用的碳化硅MOSFET 的驱动产品还处于半空白状态。而A公司推出以1EDI60H12AH型驱动芯片为核心的驱动板只能用来测试 FF11MR12W1M1B11型碳化硅模块的性能参数 ,不适合实际应用 。因此本 文对 FF11MR12W1M1B11型碳化硅模块的驱动进行了研究与设计,推出一 种符合实际应用需求的驱动电路设计。

2 碳化硅驱动研究与设计

碳化硅MOSFET与传统的硅MOSFET在特性上有较大差别,相比于硅MOSFET,碳化硅MOSFET的寄生电容更小,对驱动电路的寄生参数更敏感。高压及超快的开关速度带来的超高di/dt、dv/dt,会通过系统的杂散电感、电容形成干扰,为了避免高速开关带来的串扰,需要在碳化硅MOSFET驱动上做 一些必要的设计。

对于FF11MR12W1M1B11型碳化硅模块驱动电路的设计应满足以下条件:

(1)满足碳化硅MOSFET高速开关的要求,使用驱动能力较强的驱动芯片;

(2)尽量减小驱动电路寄生电感的影响,在PCB布局时应注意器件摆放;

(3)为防止碳化硅受干扰导致的误开通,应采用负压关断;

(4)为保证碳化硅MOSFET的可靠关断,避免噪声干扰可能导致的误导通,应采用负压关断;

(5)驱动电路带有源钳位保护、退饱和保护、故障信号反馈等功能。

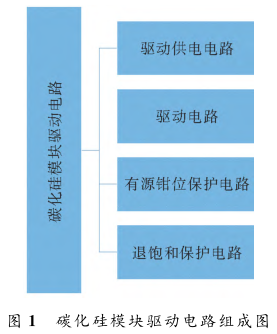

FF11MR12W1M1B11型碳化硅模块驱动电路组成如图1所示。本设计由驱动 供电电路设计、驱动电路设计、有源钳位保护电路设计、退饱和保护电路设计四部分构成。

2.1 驱动供电电路设计

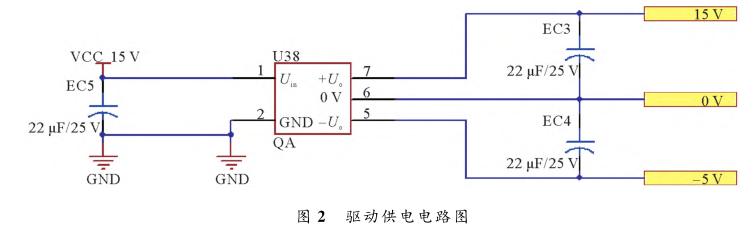

FF11MR12W1M1B11型碳化硅模块手册中栅源峰值电压UGSS为-10V/20V,A 公司提供的测试板采用的驱动电压为-8V/15V,考虑碳化硅寿命和可靠性的影响,本设计选用驱动电压-5V/15V。

驱动功率可以从门极电荷量QGate、开关频率fin以及驱动器实际输出电压摆 幅 ΔUGate计算得出,本设计的fin为30KHZ,QGate为0.25μC,ΔUGate为20V,驱动器平均输出电流I为:

驱动功率P为:

经计算,P 为0.15W。

本设计供电芯片选 择 B 公司的碳化硅MOSFET驱动器专用DC/DC电源,该电源模块输入电压15V,输出电压15V、-5V,驱动功率2W,符合本设计驱动供电需求。驱动供电电路如图2所示。

2.2 驱动电路设计

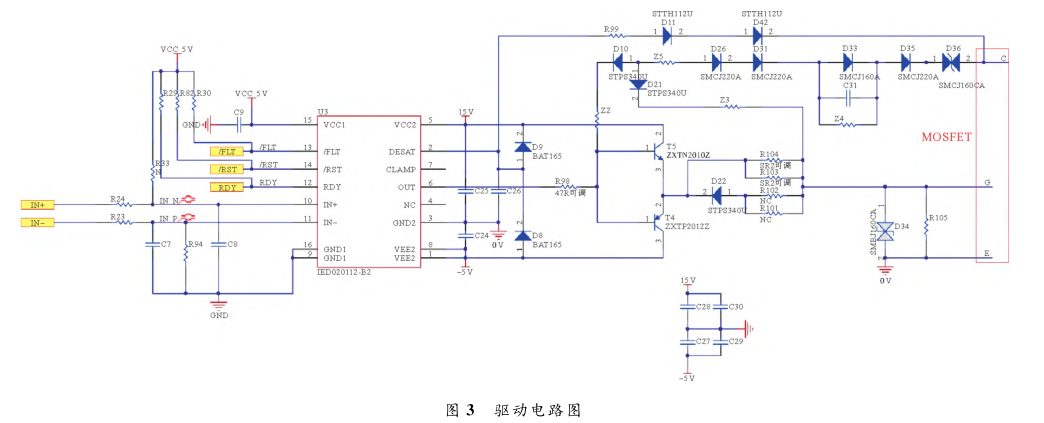

FF11MR12W1M1B11型碳化硅模块手册中的参考驱动电阻为3.9Ω,内部栅极电阻1.1Ω,驱动电压-5V/15V,A 公司测试板采用1EDI60H12AH型驱动芯片,此芯片可提供10A 的峰值驱动电流,但是 驱动板没有有源钳位保护、退饱和保护、故障反馈功能。因此本设计采用A公司1ED020I12-B2型驱动芯 片,此芯片驱动电流为±2A,带有退饱和保护、故障反馈、故障自锁功能。为满足碳化硅驱动电流的要求,需要使用外部放大器,本设计采用分立NPN/PNP放大晶体管组成互补输出电路。选用ZXTN2010Z型、ZX-TP2012Z型晶体管,组成的互补输出电路持续驱动电流可达4.3A,尖峰电流脉冲15A,满足本次设计碳化硅驱动电流需求。驱动电路如图3所示。

2.3 退饱和保护电路设计

1ED020I12-B2型驱动芯片带有退饱和保护功能,如图3所示,芯片U3引脚DESAT与电阻R99、二 极管D11和D42、MOSFET的集电极-发射极形成回路,DESAT监测回路电压。

驱动芯片正向导通信号拉高时,DESAT启动监测功能,当回路电压超过9V(驱动芯片内比较器设置为9V)时,驱动芯片会启动退饱和保护,关闭 MOSFET,同时把故障信号拉低并反馈给主控,需要将驱动芯片重新复位后才能进行下一次驱动。

2.4 有源钳位保护电路设计

当碳化硅MOSFET关断时,由于母线 di/dt 很高且换流回路中存在杂散 电感,会导致母线出现电压尖峰,这可能会超 过MOSFET 的击穿电压并损坏MOSFET。通常利用有源钳位来限制该电压尖峰。FF11MR12W1M1B11型碳化硅模块的漏源击穿电压为1200V,本设计选用 SMCJ220A型TVS管、SMC160CA型TVS管和SMCJ160A型TVS管串联组合,有源钳位保护电路如图 3所示。TVS管钳位电压10266~1135V,D33、电 阻Z4和电容C31组成动态有源钳位,可以快速地开通MOSFET 进行保护,动态有源钳位钳位电压848~938V。

MOSFET关断时,当母线电压高于TVS管有源钳位电压后,钳位电流流经D36、D35、C31、D31、D26、Z5后分为两路,一路经过D21,一 部分电 流流向MOSFET栅极电容充电,一部分电流流向三极管T4。另一路经过D10,一 部分电流流向芯片U3,一 部分通过推挽上管放大后给MOSFET栅极电容充 电,从而大大减缓MOSFET关断过程,直到MOSFET集电极电压低于有源钳位电压才截止。

整个碳化硅驱动板设计如图4所示。

3 碳化硅驱动板测试

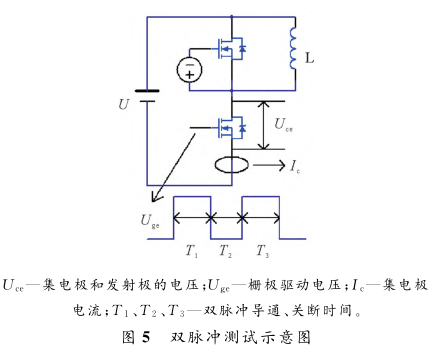

对于设计的碳化硅驱动板,需要进行双脉冲测试来评估驱动板功能和性能。 双脉冲测试如图5所示,用电感L将碳化硅上管短路,上管驱动加-5V关断,下管为测试对象,驱动板驱动下管进行测试。

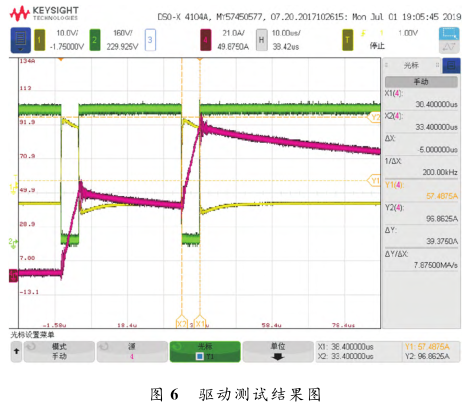

3.1 驱动测试

测试条件:母线电压610V、电 感66.4nH、PWM单脉冲宽度5μs、脉冲频率30KHZ。驱动测试结果如图6所示,黄线为碳化硅门级驱动信号,绿线为母线电压,红线为电流。单脉冲宽度5μs,电流96A,与理论值92A接近。

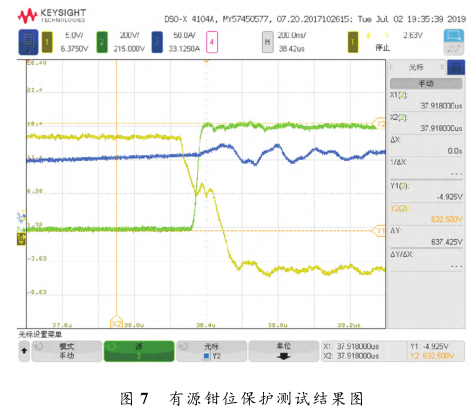

3.2 有源钳位保护测试

将有源钳位电路中TVS管 改成SMCJ160A型TVS管与SMCJ400CA型TVS 管串联,理论触发有源钳位电压范围为625~694V。

测试条件:母线 电 压610V、电 感66μH、PWM单脉冲宽度5μs。有源钳位保护测试结果如图7 所示,黄线为碳化硅门级驱动信号,绿线为母线电压,电压尖峰630V,门级驱动信号下降变缓,触发了有源钳位。

3.3 退饱和保护测试

测试条件:将图5中上管直接用导线短路,母线电压528V、PWM 单脉冲宽度3μs。测试结果如图8所示,黄线为DESAT电压、绿线为碳化硅门级驱动 信号,红线为母线电流。 短路电流值320A,短路保护时间2.53μs,短路保护动作有效。

4 结束语

本文根据实际需要对 A 公司FF11MR12W1M1B11型碳化硅模块驱动进行了 研究与设计,设计的碳化硅驱动板在满足驱动电流能力的情况下,具有有源钳 位保护、退饱和保护、故障信号反馈功能。并经过双脉冲测试验证了上述功能,同时测试了碳化硅模块的开通延时时间、上升时间、关断延时时间、下降时间、开通损耗、关断损耗等参数,对此模块在实际应用中有重要意义。本文设计的驱动板已在碳化硅DC/DC项目中应用,目前此系统在测试中,已经能满足其设计需求。