铝代铜大势所趋,在车上怎么更好的应用铝排,现在是个紧要的课题。

首先在新能源汽车应用的是充电线束,在充电插座端和电池包端,一般连接器的端子采用紫铜镀银,为了装卸和维修方便,大都采用螺栓连接的方式,能不能在铝排上直接用螺栓压紧端子呢?如果不能,铝排的端部怎么处理,还真是个大问题。

一、铝铜端子螺栓连接在大电流下的问题

在大电流(数百至数千安培)工况下,铝镀镍与铜镀银通过螺栓压紧连接时,隐患会因电流与发热效应显著加剧,问题主要有三个方面:

1、接触电阻过大引发恶性过热循环

铝镀镍层下方易残留 Al₂O₃氧化膜,铜镀银层可能存在针孔暴露铜基体,这些缺陷使初始接触电阻(几十 μΩ)在大电流下飙升至数百 μΩ。按焦耳定律,1000A 电流通过 100μΩ 电阻时发热功率达 100W,接头温度快速超 100℃。

同时,铝(23.1×10⁻⁶/℃)与铜(18×10⁻⁶/℃)不同的热膨胀差异,会导致螺栓预紧力衰减,接触面积从面接触退化为点接触,局部电流密度增至平均水平的 5-10 倍,进一步加剧升温。

2、电化学腐蚀加速破坏导电性能

银(+0.799V)、镍(-0.25V)、铝(-1.66V)的电位差形成腐蚀电池,大电流发热导致的凝露使腐蚀速率提升 2-3 倍。

铝作为阳极持续溶解,生成的 Al (OH)₃与银镍界面的 Ag₂O 绝缘层共同阻断导电。若镀层因高温开裂,铜铝直接接触(电位差 2.0V)会使腐蚀速率骤增 10 倍,短期内形成疏松产物导致 “虚接”。

3、热应力叠加导致结构可靠性失效

铝与镍的热膨胀差异(23.1 vs 13.3×10⁻⁶/℃)使镍层承受拉应力,温差剧烈时(-40℃~125℃)引发开裂剥落,暴露的铝表面快速氧化;

铜与银的膨胀差异(16.7 vs 19.7×10⁻⁶/℃)也会导致银层脱落,接触电阻波动达初始值 10 倍以上。

温度循环还会使螺栓预紧力损失 50%,接触压力不足时可能引发局部熔焊,通断时产生电弧烧毁接头。

二、电力领域铝线与铜端子连接方案

在电力领域,铜铝端子的转换是解决异种金属连接问题的关键技术,其核心目标是消除铜铝直接接触引发的电化学腐蚀、接触电阻过大等隐患。

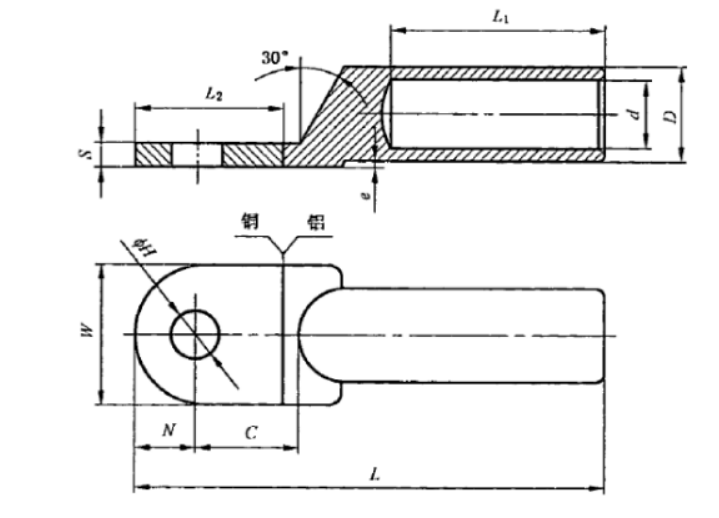

行业已经有成熟的铜铝转换方法,并有GB/T 14315-2008《电力电缆导体用压接型铜、铝接线端子和连接管》标准规范。

明确铜铝过渡端子的规格(16-630mm²)、材料要求(铝端采用 1060 纯铝,铜端采用 T2 紫铜);

规定压接尺寸偏差(±1.0mm)、压接后电阻(≤同长度导体电阻的 1.2 倍)、抗拉强度(≥120MPa);

要求进行温升试验(通过 1.5 倍额定电流时,温升≤70K)和热循环试验(-40℃~125℃循环 50 次后无松动)。

三、铝排的铜转接件方案

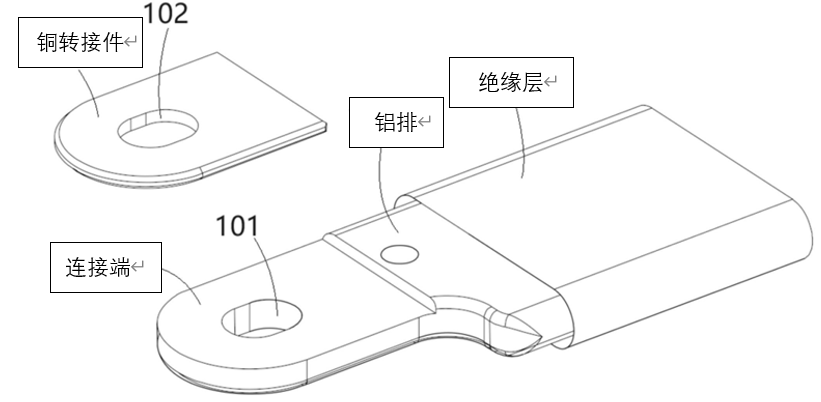

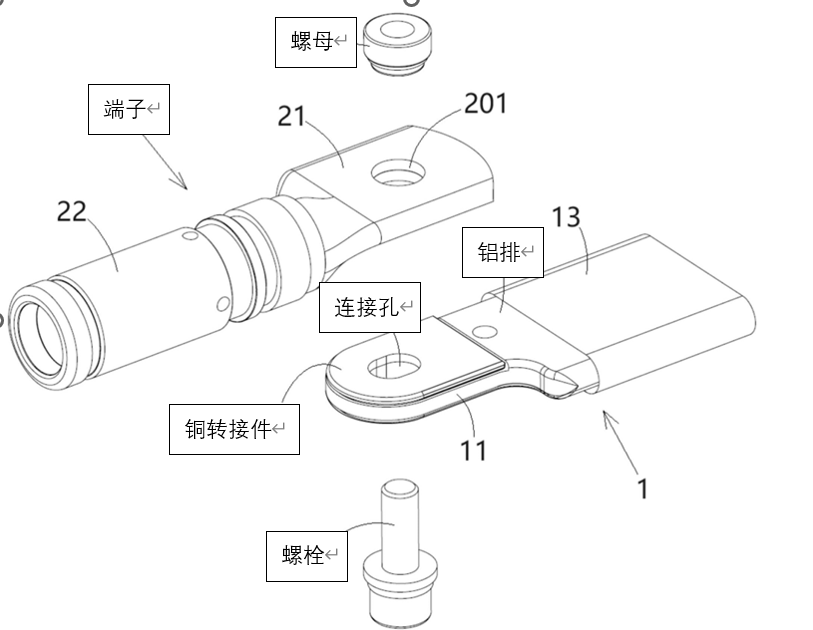

在泰科的专利:202311211087.2电力传输件、电连接组件和充电座中,针对铝排与铜端子连接易出现的电化学腐蚀等问题,提出利用铜转接件实现间接连接的方案。

该方案里,铝排设有连接端,铜转接件连接至铝排连接端,转接件上有沿铝排厚度方向贯穿的连接孔。

实际应用时,通过螺栓和螺母穿过连接孔,将电力传输件紧固到铜端子上。此时,铜转接件与铜端子直接电接触,铝排与铜端子不直接接触,而是经由铜转接件实现电连接。

由于铜转接件和铜端子彼此接触的电接触面材质均为铜或铜合金,这样就可以避免了铝与铜直接接触产生的电化学腐蚀,从而延长铝排和端子的使用寿命,保障了充电时的大电流传输的稳定性与可靠性。

本篇文章来源于: 新能源安全技术