网上有篇《铜排温升及载流量计算》的文章,前面电池包温升部分借用《铜铝排专题:温升》的电池包温升内容,后面却给出了低压柜内铜排载流量如何确定。

大家经常看公众号文章应该知道,公众号不建议在电池包铜排选型时,采用铜排截面积计算载流量。

一、传统载流量计算

在新能源汽车电池包设计中,铜排现在还是电池包高压母线的主要部件,载流能力的准确评估直接关系到整车安全。

然而,铜排选型时仍存在一种误区:以铜排截面积作为载流能力的判断依据,简单套用电工“铜六铝四”的经验值进行选型,或者采用低压电力设备的标准进行查表和估算。

实际上铜排载流量不仅与铜排截面积,还与温度、散热、材料等性能相关性很大,即使在电力领域,高于25平方“铜六铝四”也不适用了。

二、铜排载流量制约因素

电池包内铜排载流量受多种因素动态制约。

1、温度波动

电池包温域跨度达 90℃以上,低温启动时低至 – 30℃,快充或高功率放电时,电芯散热叠加使铜排局部可以超过 60℃,而铜的电阻率随温度每升 10℃增 3.93%,直接导致电阻上升、载流能力下降,且高温会加速镀层氧化,接触电阻每升 10℃增 5%~10%,形成发热恶性循环。

2、封闭散热环境

电池包内铜排被电芯、壳体包裹,与空气接触面积仅为开放环境的 30%-50%,对流散热效率骤降;

同时电芯自身发热会抬高周边环境温度,进一步削弱铜排辐射散热效果,相同截面积铜排在封闭环境中温升比开放环境要高 40%,载流能力降低 30%。

3、电气结构限制

电池包内空间有限,铜排间距小,且在铜排并列布置时,间距不足,都会让载流低于预期。

图片来自才神道:吉利银河E5神盾电池包拆解

三、电池包铜排选型方法

传统载流量计算无法适配电池包动态复杂环境,铜排选型就需要基于实车工况,通过仿真与实测结合,选出符合电池包工况的铜排来。

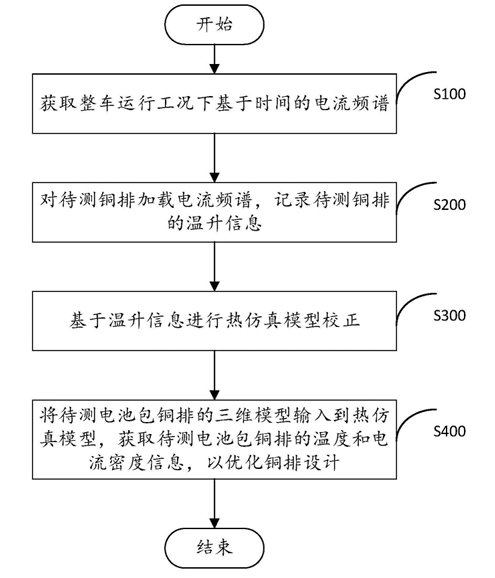

下面介绍广汽埃安专利CN202211490866《一种铜排热仿真方法、装置、电子设备及存储介质》的铜排选型方法,大家可以借鉴。

第一步:获取整车运行工况下的电流频谱

首先采集整车核心运行工况的电流数据,具体就是在驱动耐久、急加急减和百公里加速三种工况下,获取电池包的电流 – 时间MAP关系表。

需要考虑电池包电压下降而功率输出不变,造成的电流增加的工况,为后续仿真提供更加贴近实际运行的电流输入。

第二步:加载电流频谱并记录铜排温升

首先,选取电池包内一段铜排外接电源,用来模拟实际的工作供电状态;

接着,在待测铜排的每段设定距离处布置热电偶,建议每隔100mm布置1个热电偶,确保覆盖铜排关键位置;

最后,加载第一步获取的电流频谱,通过热电偶实时记录待测铜排各位置的温升,为后续模型校正提供温度数据。

第三步:基于温升信息进行热仿真模型校正

首先,建立待测铜排的三维模型,并将其输入到热仿真模型中;

随后,在仿真软件中设置物理模型、边界条件和求解参数,运行仿真得到初步的仿真结果;

最后,将第二步记录的实测温升信息与仿真结果进行对比,根据偏差大小对热仿真模型的参数进行调整校正,确保仿真模型能准确反映铜排的热特性。

第四步:输入电池包铜排三维模型并获取仿真信息

首先,建立待测电池包铜排的三维模型,利用前处理软件对模型进行简化,以降低计算复杂度;

接着,将简化后的模型输入到仿真软件中并划分网格,同时设置物理模型、边界条件、求解参数及后处理参数;

最后,加载第一步获取的电流频谱进行仿真,最终获取待测电池包铜排的温度和电流密度信息,据此结果,优化铜排设计。

结果运用:

通过仿真可获取铜排实际工况下的温度分布,将铜排温升控制在55℃以内,提前规避电芯受铜排温度过高影响造成的安全风险。

当然,仿真后,电池包试制下线后还要进行实测,结果可能与仿真偏差较大,那就需要重新选型,同时修正模型参数了。

本篇文章来源于: 新能源安全技术