一、电池包液冷管路选型

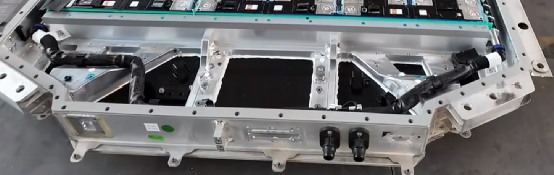

1、液冷管路布置原则

1) 根据管路布置方式,合理设计管路固定方式及位置,管路扎带固定间距为150mm~200mm,固定位置一般在电池箱壁、电池箱底。

2) 在保证管路与其它结构安全距离情况下,管路布置应尽量靠近箱体下部和边框,液冷管路特别是管接头部分下面严禁走电气线路。

3)在三通或者是转弯处需要有扎带固定,减少流体冲击带来的影响。

4)扎带头朝向尽量避开管路,模组线束。

2、液冷管路选型设计

1) 材质:PP或者PP尼龙管,金属接头或者PA66材质接头、尼龙管外套防磨护套

尺寸:液冷管常用尺寸外径:∅8、∅10、∅13、∅15和∅17,常用壁厚有1.0mm和1.5mm,密封位置采用硅橡胶或硅泡棉。

2) 选型:通常情况下进出液主管外径选∅15,壁厚1.5mm,当系统压降较大时,可选 用∅17,壁厚1.5mm的管子。 根据流场仿真分析结果及空间限制,优化调整管路直径,满足流阻要求。

3) 管路折弯半径:在管路设计时,不同的管子最小折弯半径不同,管子最小折弯半径∅8、∅10、∅13、∅15、∅17分别对应:15、25、30、40、45

3、接头选型设计

接头的选型设计一般根据液冷板进出液管头尺寸及管子尺寸进行选择,常用的接头有 “弯通接头”和“三通接头”,

4、温度传感器选型设计

温度传感器一般根据以下参数进行选型设计。

a) 温度采集范围

电池包内温度传感器的温度采集范围一般为-40°C~+125°C。

b) 温度采集精度

1) -40°C≤温度<-30°C 误差要求:±1.5°C;

2) -30°C≤温度≤+60°C 误差要求:±1°C;

3) +60°C<温度<+125°C 误差要求:±1.5°C;

c) 温度采集周期 一般要求≤100ms。

d) 采用车规级产品,满足AECQ可靠性认证要求。

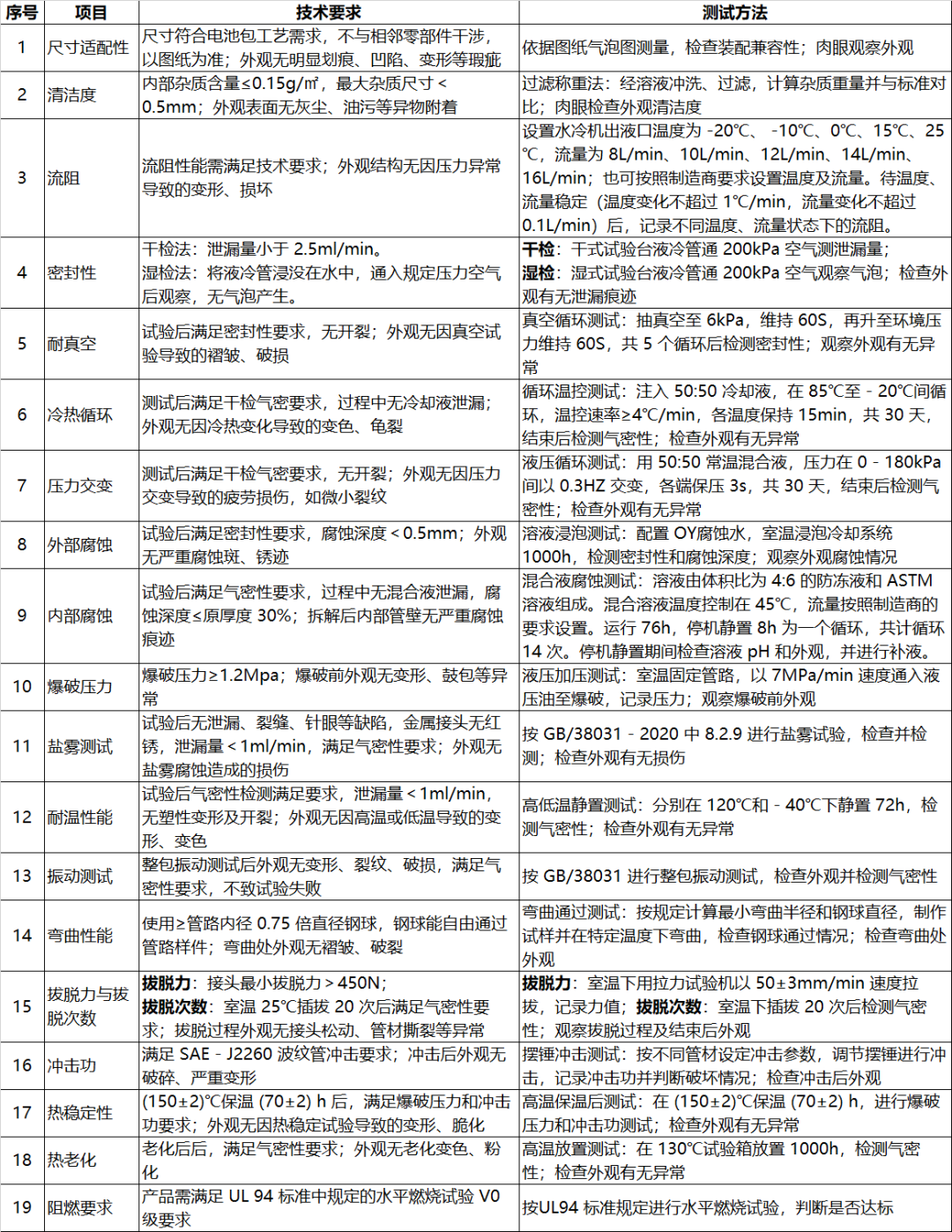

二、液冷管路的技术要求和测试方法

液冷管路需开展尺寸适配性、清洁度、流阻等 性能和可靠性测试,确保其在尺寸装配、内部洁净、流体传输、密封抗压、耐候抗腐及阻燃等方面,满足电池包系统严苛的性能与质量标准 。

尺寸适配性:管路总成尺寸必须与电池包装配需求精准契合,不得与相邻零部件发生干涉,具体尺寸以最新数模及图纸作为唯一标准。同时,管路外观不得出现明显划痕、凹陷、变形等瑕疵。在测试时,依据数模和图纸对管路尺寸展开测量,检查其装配兼容性,并通过肉眼对外观进行观察。

清洁度:管路总成内部杂质含量需控制在≤0.15g/㎡,最大杂质尺寸<0.5mm。并且,外观表面不能有灰尘、油污等异物附着。测试采用过滤称重法,先用溶液对管路进行冲洗,再进行过滤,通过计算杂质重量并与标准数值对比,判断是否合格。同时,用肉眼检查外观清洁度。

压力损失:由冷却板与管路组成的冷却系统,在 25℃环境下,当流量为 10L/min 时,压力损失需<25kPa,且外观结构不会因压力异常出现变形、损坏。测试时,使用纯水与乙二醇按 50:50 比例混合的冷却液,在指定温度和流量工况下,记录电池系统的进出口压力,计算压降,并检查外观有无异常。

密封性:干检法要求向管路内部通入 240kPa 的压缩空气,持续 60s,泄漏量<1ml/min;湿检法要求向管路内部通入 240kPa 的压缩空气,持续 60s,不得出现连续气泡,当两种检测结果冲突时,以湿检法为准。此外,外观不能有气泡溢出痕迹。测试时,干检在干式试验台上通入 (240±5) kPa 的空气,检测泄漏量;湿检在湿式试验台上通入 (240±5) kPa 的空气,观察气泡情况,并检查外观有无泄漏痕迹。

耐真空:耐真空试验结束后,管路需满足密封性要求,且不得出现开裂现象,外观无因真空试验导致的褶皱、破损。测试时,进行真空循环测试,将管路抽真空至 (6±1) kPa,维持 60S,然后升压至环境压力,再维持 60S,如此连续进行 5 个循环,之后检测密封性,并观察外观有无异常。

冷热循环:冷热循环测试结束后,管路需满足干检气密要求,在测试过程中不能发生冷却液泄漏,外观无因冷热变化导致的变色、龟裂。测试时,先向管路内部注入 50:50 的冷却液,让冷却液在 85℃至 – 20℃之间循环,温控速率≥4℃/min,在各温度下保持 15min,整个测试周期为 30 天。测试结束后,检测气密性,并检查外观有无异常。

压力交变:压力交变测试结束后,管路需满足干检气密要求,不得出现开裂现象,外观无因压力交变导致的疲劳损伤,如微小裂纹。测试时,使用常温下乙二醇和水按 50:50 比例混合的溶液作为试验介质,让液体介质压力在 0 – 180kPa 之间以 0.3HZ 的频率交变,在每个极端压力下保持 3s,循环时间为 30 天。测试结束后,检测气密性,并检查外观有无异常。

外部腐蚀:外部腐蚀试验结束后,管路需满足密封性要求,腐蚀深度<0.5mm,外观无严重腐蚀斑、锈迹。测试时,配置 OYama 水,将冷却系统在室温下浸泡在该溶液中 1000h,试验结束后检测密封性和腐蚀深度,并观察外观腐蚀情况。

内部腐蚀:内部腐蚀试验结束后,管路需满足气密性要求,在试验过程中不能发生混合液泄漏,腐蚀深度不超过原厚度的 30%,在整个生命周期内不会因内腐蚀而失效。拆解后,内部管壁无严重腐蚀痕迹。测试时,配置特定混合液,让混合液在 (90±3)℃、流量 3.5 – 4L/min 的条件下运行 76h,静置 8h 作为一个循环,总共进行 14 个循环。试验结束后,检测气密性和腐蚀深度,并拆解检查内部管壁。

爆破压力:管路的爆破压力需≥1.2Mpa,在爆破前外观无提前变形、鼓包等异常。测试时,在室温下将管路固定在试验设备上,以 7±1MPa/min 的速度向管路内通入液压油,直至管路发生爆破,记录爆破时的压力,并观察爆破前外观。

盐雾测试:盐雾测试结束后,管路无泄漏、裂缝、针眼等缺陷,金属接头无红锈,泄漏量<1ml/min,满足气密性要求,外观无盐雾腐蚀造成的损伤。测试按 GB/38031 – 2020 中 8.2.9 的试验方法进行盐雾试验,试验结束后进行相关检查和检测,并检查外观有无损伤。

耐温性能:耐温性能试验结束后,管路气密性检测需满足要求,泄漏量<1ml/min,无塑性变形及开裂,外观无因高温或低温导致的变形、变色。测试时,将冷却系统分别放置在 120℃±3℃及 – 40℃±3℃的环境中,各静置 72h,试验结束后检测气密性,并检查外观有无异常。

振动测试:整包振动测试结束后,管路外观无变形、裂纹、破损,满足气密性要求,不会因管路总成失效而导致试验失败。测试按 GB/38031 进行整包振动测试,测试结束后检查外观并检测气密性。

弯曲性能:使用直径不小于管路内径 0.75 倍的钢球,钢球应能自由通过所需管路样件,弯曲处外观无褶皱、破裂。测试时,按规定计算最小弯曲半径和钢球直径,制作试样并在特定温度下弯曲,检查钢球通过情况,并检查弯曲处外观。

拔脱力与拔脱次数:接头最小拔脱力>450N,将管路连同快插接头在室温 (23±2)℃条件下,按照标准规范进行插拔操作 20 次后,需满足气密性要求。在拔脱过程中,外观无接头松动、管材撕裂等异常。测试时,在室温下用拉力试验机以 50±3mm/min 的速度对试验样品接头施加拉力,直至接头从管路脱出,记录力值;在室温下对管路连同快插接头进行 20 次插拔操作,测试完成后检测气密性,并观察拔脱过程及结束后外观。

冲击功:波纹管不得断裂,尼龙平管在 (23±2)℃时不得断裂,在 (-40±3)℃时冲击功>6J,满足 SAE – J2260 波纹管冲击要求,冲击后外观无破碎、严重变形。测试时,按不同管材设定冲击参数,调节摆锤进行冲击,记录冲击功并判断破坏情况,检查冲击后外观。

热稳定性:在 (150±2)℃温度条件下保温 (70±2) h 后,管路需满足爆破压力和冲击功要求,外观无因热稳定试验导致的变形、脆化。测试时,在 (150±2)℃下保温 (70±2) h,之后进行爆破压力和冲击功测试,并检查外观有无异常。

热老化:将管路总成放置在高温试验箱中,在 (130±2)℃的环境下放置 1000h 后,需满足气密性要求,外观无老化变色、粉化。测试时,在 (130±2)℃的试验箱中放置 1000h,试验结束后检测气密性,并检查外观有无异常。

阻燃要求:管路需满足对应阻燃UL94标准V0级要求,在燃烧过程及结束后,外观无不符合 V0级要求的燃烧痕迹。测试按照对应UL94 阻燃标准规定的试验方法进行,判断是否达标,并检查燃烧过程及结束后外观。