一、概述

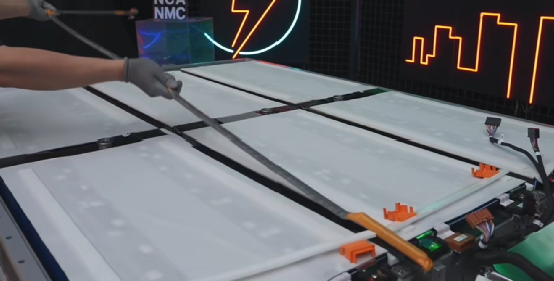

铜铝排也称作母排,是截面为矩形的长导体,在动力电池中起到连接高压元器件和传送电能的功能。

在电气设计选型时,根据输入整车的基础参数工况,同时需要考虑温升、耐压、阻燃和振动等设计参数,在结构设计方面,又需要考虑铜铝排的尺寸、布置方式和折弯等因素,最终设计输出体现在温升、外观等性能参数上。

开发输入:整车功率/电压/电流/时间等工况;

设计参考:安装方向、绝缘层厚度、绝缘层材质使用温度、使用寿命、铜铝排材质、阻燃能力、振动性能、耐盐雾和化学能力等。

控制参数:尺寸(截面积、宽度、厚度、连接方式)。

输出项:外观、尺寸、EMC、内阻(压降)、接触电阻、温升。

二、铜铝排类型

1、铜排

一般采用 T2 紫铜,具有高导电率,能降低电池包内阻,减少电能损耗;还具有良好的延展性、抗腐蚀性,能承受一定程度的变形而不断裂,且不易被氧化腐蚀,使用寿命长。

硬铜排:

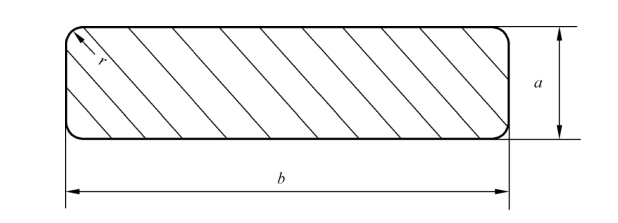

材质选用T2Y2,单层使用,截面为倒圆角矩形;

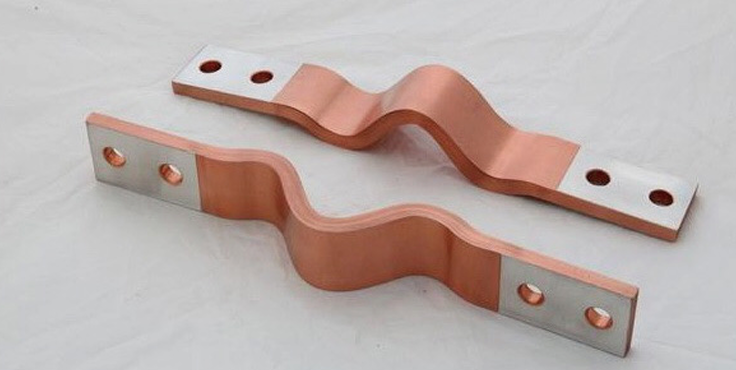

软铜排:

材质选用T2M,是由多层0.1~0.5mm扁平薄铜排叠加;

2、铝排

采用铝排的考虑是降本降重,多采用 1 系列纯铝(如 1060)和 60 系铝合金,纯度≥99.6%,密度仅为 2.7g/cm³,约为铜的 30%,重量轻,可有效减重。

硬铝排:

材质选用6101,单层使用,,截面为倒圆角矩形;

软铝排:

材质选用1060,产品由多层0.1mm的软态铝片焊接而成;

三、铜铝排截面积

铜铝排的载流能力估算的近似方法,按照铜排的载流能力3.5A/mm²-5A/mm²;铝排的载流能力为2A/mm²-3A/mm²进行估算。

最终铜铝排的尺寸需根据温升仿真和实验实测后确定。

四、铜铝排镀层

1、镀镍

电镀镍:镀镍处理能显著增加铜排的耐蚀性和耐磨性,由于金属镍具有很强的钝化能力,在表面能迅速生成一层极薄的钝化膜,电镀镍层能抵抗大气、碱和某些酸的腐蚀。镀层厚度根据耐腐蚀要求不同而不同,推荐镀层厚度 3-20um;

2、贴镍片

高分子扩散焊贴镍片,成本高,防护性较好,镍片厚度根据耐腐蚀要求不同而不同,一般0.1mm,镍片的剥离力应不小于3N/mm。

3、镀锡

电镀锡,具有抗腐蚀、耐变色、无毒、易焊、柔软和延展性好;但是易划伤,不宜存放在潮湿地方,否则易变色。镀层厚度根据耐腐蚀要求不同而不同,一般5um-10um。

五、铜铝排绝缘形式

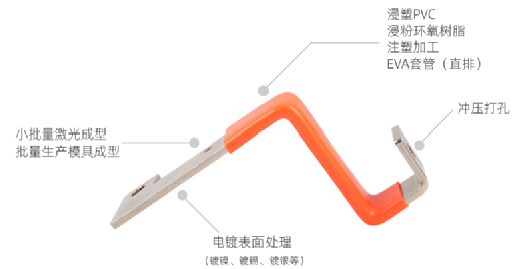

以下是铜排在电池包等场景中常用的绝缘方式及其特点对比,结合材料特性、工艺优势及应用场景展开说明:

1、环氧树脂喷涂绝缘

工艺特点

通过静电喷涂或浸涂方式,在铜排表面形成均匀的环氧树脂涂层,经高温固化后形成硬质绝缘层。

核心优势

高绝缘强度:击穿电压≥20kV/mm,适用于高压场景(如 800V 电池包母线)。

耐温性优异:耐温范围 – 40℃~150℃,长期高温下绝缘性能稳定(符合 UL94 V-0 阻燃标准)。

抗腐蚀与防潮:涂层致密性好,可抵御电池包内电解液、湿气侵蚀。

散热优化:涂层厚度薄(0.1~0.3mm),对铜排散热影响小,可搭配导热型环氧树脂(热导率≥1.0W/m・K)。

应用场景

固定安装的高压铜排(如电池包总正负极母线)、密集布线区域(需绝缘间距≤5mm)。

需耐振动、抗冲击的场景(涂层与铜排附着力强,不易开裂)。

局限性

工艺成本较高(需专用喷涂设备和固化炉),且修复性差(涂层损坏后需整体重喷)。

2、热缩管绝缘

工艺特点

将热缩管套在铜排上,加热后收缩紧贴表面,形成密封绝缘层,常用材料为 PE(聚乙烯)或 PET(聚酯)。

核心优势

安装灵活:适用于异形铜排(如折弯、多孔结构),可现场施工,无需预制。

成本较低:材料价格低廉,工具简单(热风枪即可操作),适合小批量或维修场景。

绝缘与防护兼顾:耐电压≥1kV,部分型号具备防水性能(IP65),可搭配双壁带胶热缩管增强密封性。

应用场景

模组间软铜排连接、临时布线或维修替换场景。

需频繁拆装的铜排(热缩管可重复加热收缩,但多次操作会影响绝缘性能)。

局限性

耐温范围较窄(常规 PE 热缩管耐温≤105℃,需选氟橡胶热缩管才能适应 150℃以上环境)。

机械强度低(易被尖锐物体划破,需额外防护)。

3、PVC 或 PA 挤塑绝缘

1)PVC 挤塑绝缘

材料特性:聚氯乙烯(PVC)通过挤塑机包裹铜排,形成连续绝缘层。

优势:

成本极低,加工效率高(适合大批量生产)。

绝缘电阻≥100MΩ,适用于低压场景(≤600V)。

局限:

耐温性差(长期使用温度≤70℃,高温下易软化并释放 HCl 气体,不符合汽车环保要求)。

应用:低端储能电池包或非车载场景的低压铜排。

2)PA(聚酰胺)挤塑绝缘

材料特性:尼龙(PA6/PA66)通过挤塑成型,硬度高、韧性好。

优势:

耐温性提升(PA66 耐温≤125℃,改性 PA 可耐 150℃),耐油、耐化学品腐蚀(适应电池包电解液环境)。机械强度高(抗冲击、耐磨),可承受安装时的挤压变形。

应用:车载电池包内的中高压铜排(如 300~800V 系统),需固定布线的场景。

4、PA66 注塑绝缘

工艺特点

通过注塑模具将 PA66 材料包裹铜排,形成一体化绝缘结构,常用于定制化铜排组件。

核心优势

结构一体化:绝缘层与铜排精准结合,可集成固定卡扣、安装孔等结构,减少额外配件。

高机械强度:PA66 注塑件抗拉强度≥60MPa,可承受振动(如车载电池包的颠簸工况)。

耐候性优异:耐温 – 40℃~130℃,抗紫外线老化,适合户外或高湿热环境。

绝缘与散热平衡:可在注塑材料中添加导热填料(如氧化铝),热导率提升至 0.5W/m・K 以上。

应用场景

电池模组内部的集成化铜排(如多电芯并联汇流排),需同时满足绝缘、固定和散热需求。高压配电箱内的母排组件(通过注塑成型实现模块化设计)。

局限性

模具成本高(适合大批量生产),设计变更时需重新开模,灵活性差。

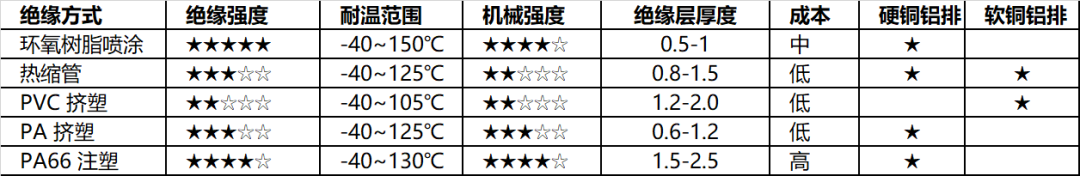

5、绝缘方式对比与选型建议

6、电池包应用注意事项

安全性优先:高压铜排(≥600V)选用环氧树脂喷涂或 PA66 注塑。

环境适应性:考虑电池包内高温(≥80℃)、振动(加速度≥50G),避免使用 PVC 或普通热缩管。

[…] 在前面动力电池电气系统安全设计(六)铜铝排基础中已经介绍过铜铝排绝缘的形式和类型。 […]