一、铝排应用现状与高压母线瓶颈

1、铝排应用现状

模组内汇流排大量应用:铝排因成本低(价格约为铜的 1/4)、重量轻(密度 2.7g/cm³),在电池模组铝电芯间小电流连接场景中铝汇流排已经普及应用,但是在高压母排上应用较少。

2、铝排母线应用瓶颈:

导电性能短板:铝导电率(61% IACS)仅为铜(97% IACS)的 63%,500A 电流下铝排电阻比铜排高 50%,功率损耗(I²R)可能会导致温升超高。

低温环境缺陷:铝排母线在低温环境下易因韧性下降导致机械开裂、接触电阻增大、热胀冷缩应力变形及焊接部位失效,影响导电可靠性与结构稳定性

散热成本增加:需额外增加液冷板(成本 + 500-800 元)或散热片(重量 + 0.5-1kg),这样就会抵消铝排轻量化优势。

二、铜铝复合母排

1、核心思想:铜层导电 + 铝层减重

现在有应用铜铝复合母排的趋势,铜铝复合母排通过铜层(导电接触面)+ 铝层(主体结构) 的设计,确保关键导电路径的低电阻(铜的导电率接近纯铜),同时利用铝的轻量化特性降低整体重量。

| 材料 | 导电性 | 密度 | 成本 |

| 铜 | ≥97% IACS | 8.96g/cm³ | 高 |

| 铝 | ≥61% IACS | 2.7g/cm³ | 低 |

| 复合排 | ≥80% IACS | 3.94g/cm³ | 中 |

2、结构类型

1)铜铝搭焊排:

铝主体 + 两端铜焊接(扩散钎焊工艺),通过扩散钎焊工艺,T2铜与6系铝材料实现牢固结合,形成接合,解决铝 – 铜连接可靠性问题。

图片来源 人禾电子

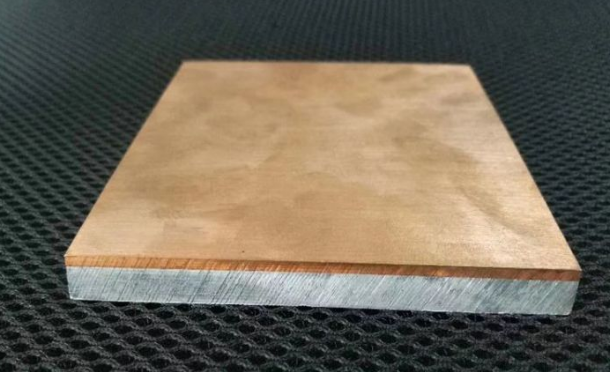

2)铜包铝复合排

铜包铝复合排以铝为基材,表面均匀包覆铜层,兼具铜的高导电性与铝的轻量化优势。其铜层厚度可控,导电面积大,适用于电力系统中对载流能力要求高的场景,如高压母线、大电流传输回路等,可在降低重量与成本的同时,确保优异的导电性能与机械强度。

3)铜铝复合板带

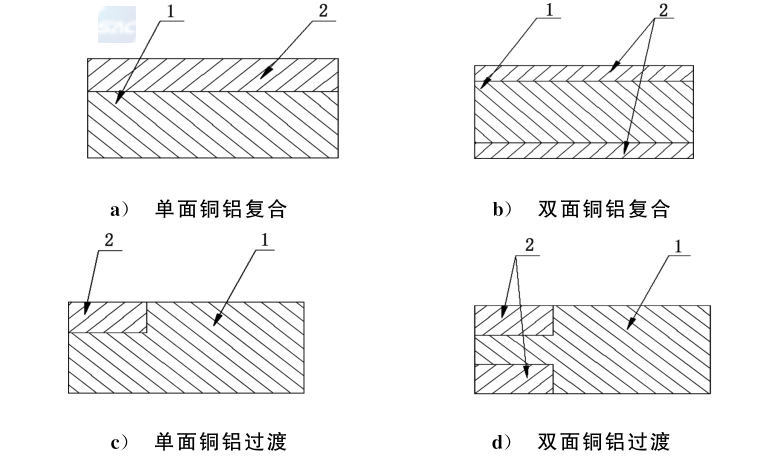

内层为铝+外层为铜的铜铝复合板带,为铜铝复合材料主要终端产品之一。

分为单面铜铝复合、双面铜铝复合、单面铜铝过渡、双面铜铝过渡四大类。

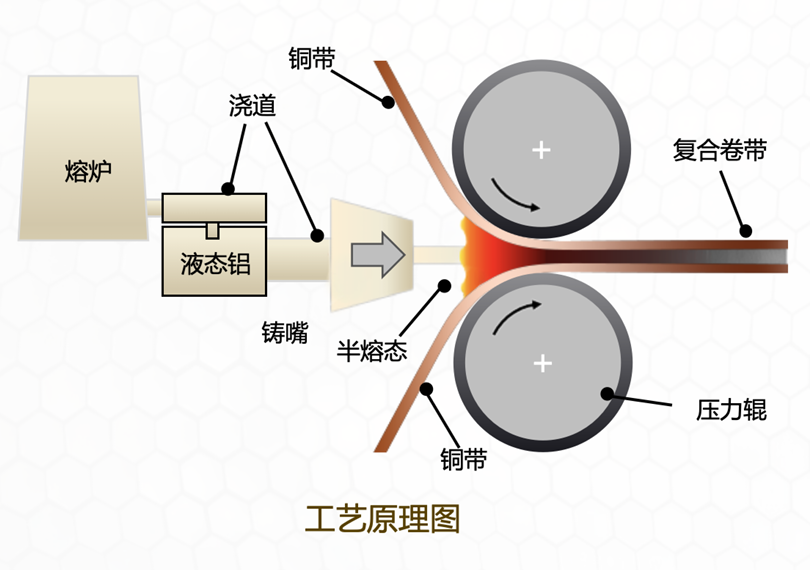

铜铝复合材料加工方法包括铸轧复合法、涂层复合法、爆炸复合法、模铸复合法、电磁连铸法、半熔态轧制复合法等。

半熔态轧制复合法:其中洛阳铜一金属的半熔态轧制复合法是以铝锭、铜板带作为原料,在高温、高压、无氧条件下,铜铝在复合过程中达到了半熔态,实现铜铝的冶金复合,避免了铜铝复合过程中铜、铝氧化的问题。

工艺流程:

配料 → 熔化 → 精炼 → 保温静置 → 在线除气 → 过滤 → 半熔态轧制复合 → 复合带卷 → 冷轧 → 热处理 → 精整 → 包装,铜铝冶金复合后其复合层之间不存在脆性相,解决了铜铝复合的氧化、共晶技术难题。

图片来源铜一金属

三、铜铝复合排的应用情况

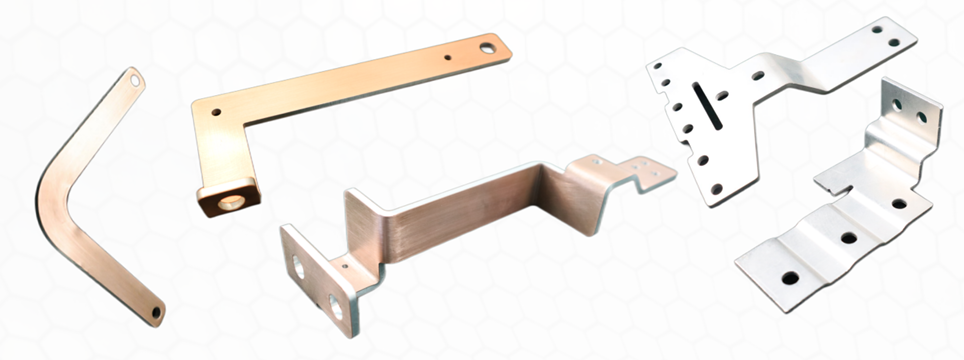

结构:双面铜铝复合板。

单面铜厚度占比10%,双面铜厚度共占20%-30%。

规格范围:厚度:0.05-10mm;宽度:< 800mm

铜层比例:

Cu / AI / Cu为1:8:1 铜复层厚度比为20%

Cu / AI / Cu 为1.5:7:1.5 铜复层厚度比为30%

载流量:

双面铜铝复合板的载流量占同规格铜带的80%~90%,明显比铝排提升。

老化试验:

通电盐雾试验,330A电流的条件下进行中性盐雾试验96h(NSS);

通电低温试验,-40℃条件下通330A电流168h;

通电冷热冲击试验,330A电流的条件下-40℃~125’℃ 30min循环600次。

双面铜铝复合板满足不同镀镍、镀锡等镀层的电镀要求,并在通电老化试验后未出现镀层缺陷。

双面铜铝复合板弯曲部位老化后试验前后,铜铝结合处无异常缺陷。

案例数据来源铜一金属

四、适用标准

相关标准包括CEEIA B220-2010《电工用铜铝复合母线》、DL/T 2260-2021《电力用铜铝复合母线选用导则》、T-CWAN 0068-2023《铜铝复合板》等。

五、成本与性能优势对比

铜铝双面复合板:铜层占比 20%-30%(如 1:8:1 结构),载流量达纯铜排的 80%-90%,重量降低 50%,

成本对比分析:零件材料成本低于纯铜板,但是现在加工成本略高。

如果大批量推广后,加工成本有望可以摊薄。

|

方案 |

载流量(500A) |

重量 |

成本(纯铜 = 100%) |

|

纯铜排 |

100% |

8.96kg |

100% |

|

纯铝排 |

63% |

2.7kg |

60%(+ 液冷成本) |

|

铜铝复合排 |

85%-90% |

5kg |

72%-75% |

学习了