三、环境适应性

1、低温、高温试验

技术要求:

模拟铜排在实际使用中可能遇到的极端温度环境,检查其性能变化。低温试验一般在不低于-40℃下,存储不超过24h;高温试验不超过85℃,存储不超过48h。试验后,铜排外观应无变形,绝缘和耐压性能不降低。

检测方法:

将铜排样品放入高低温试验箱,设置对应温度及时间参数,试验结束后取出样品,在常温下进行外观检查及电气性能复测。

2、温度冲击试验

技术要求:

验证铜排在两个极限温度反复变换时的性能稳定性。最高温度Tmax=85℃,最低温度Tmin=-40℃,温度梯度:4℃/min,暴露时间为35min,一次循环时间为132.5min,共计进行455个循环,总循环测试时间为1003h。试验前后,铜排外观无变形、绝缘和耐压性能无降低、前后电压降合格。

方法参考:动力电池配电盒BDU安全设计(十六)耐久性能测试;电池包的Tfield温差设置为35度。

检测方法:

利用具备温度冲击功能的试验设备,严格按照标准设定温度变化曲线及循环次数,试验完成后对铜排进行全面性能检测。

3、湿热循环试验(双85)

技术要求:

考核铜排在高温、高湿条件下的性能。根据GB/T31467.3中规定,将铜排置于温度85℃,湿度85%条件下进行1000h(或者根据项目定义测试时长)试验。试验后,铜排外观无变形,经过高湿环境下,绝缘和耐压性能无降低、前后电压降合格。

检测方法:

使用湿热试验箱,设置合适的温度、湿度及试验时间,试验结束后对铜排的外观、绝缘、耐压及电压降等性能进行评估。

4、振动、机械冲击试验

技术要求:

确保铜排在振动、冲击等工况下不断裂、不变形,验证前后绝缘和电压降符合要求。振动可根据GB/T31467.3中规定,在10-1000Hz频率下,RMS为27.8m/s²的随机振动,或者按照GB/T28046.3中根据相关位置选择参数进行测试;机械冲击可根据GB/T31467.3中规定25g,15ms,或者按照GB/T28046.3中规定执行测试。

检测方法:

将铜排安装在振动台、冲击台上,按照标准参数施加振动、冲击载荷,试验过程中及结束后检查铜排状态及性能。

四、机械性能

1、剥离强度

技术要求:

焊接区域的剥离强度应不小于3N/mm。

检测方法:

将软铜排表面第一层夹持到工装夹具上,使被测层与原始界面夹持角度保持90°±5°,拉伸速度 15±2mm/min;试样宽度 20mm,有效剥离长度≥50mm;

2、耐折弯

技术要求:

金属基材无裂纹(10 倍放大镜观察);绝缘层无破损,电压降变化≤5%。

检测方法:

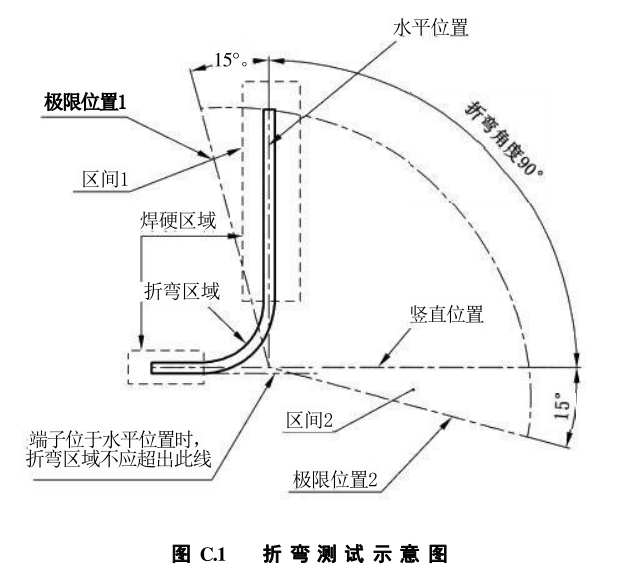

在下图所示的折弯区域内,折弯角度为90°,折弯次数为30次(每次折弯需达到图示水平位置和竖直位置,但不超过极限位置),折弯后应无裂纹、断片。

3、安装力矩测试

技术要求:

满足拆卸后接触电阻的要求,且卸后外观无变形、开焊、撕裂(螺 栓安装部位轻微划 痕除外)等现象,接触电阻变化≤5%;

检测方法:

根据螺栓规格用标准力矩将铜排固定和拆卸10次。

|

螺栓规格 |

拧紧力矩 (N・m) |

拆卸次数 |

接触电阻变化 |

|

M6 |

8-10 |

10 次 |

≤5% |

|

M8 |

12-15 |

10 次 |

≤5% |

4、耐磨测试(外敷绝缘层)

技术要求:

绝缘层壁厚减小量不超过 5%,且试验后电阻及绝缘耐压需满足相关要求。

检测方法:

铜(铝)排绝缘层耐磨试验按 GB/T 25085-2020 标准执行刮磨方式进行,试验条件为:在试样上施加(7±0.05)N的垂直合力,进行 1 万次循环刮磨;

5、低温卷绕试验(适用于软铜排)

判定标准

外观要求:试验后软铜排表面不得出现 裂纹、断裂、明显变形 或绝缘层(如有)脱落、破损。卷绕后需测试铜排的直流电阻,其值应不超过试验前的 120%;若带绝缘层,需额外测试绝缘耐压,应满足性能要求。

试验方法:

根据软铜排厚度(t)确定,一般要求卷绕直径(D)为铜排厚度的 5-10 倍(如 D = 5t 或 D = 10t,具体按产品标准或技术规范执行)。

低温环境温度 -40℃ 下保持 4-6 小时(如特殊环境可至 – 55℃或 – 60℃)。按照标准GB/T 2951.12-2008中8.1.3.4中的试验方法进行卷绕试验。从低温箱中取出样品,迅速安装到卷绕装置上,以 缓慢均匀的速度(如 10-15 圈 / 分钟)绕芯轴卷绕指定次数(如 1 次),卷绕过程中避免施加额外拉伸力。

卷绕完成后,样品在室温下放置 30 分钟,观察外观是否符合要求;随后进行直流电阻测试和绝缘耐压测试。

四、其他性能标准

1、阻燃性能测试

技术要求:

电池系统存在起火、爆炸风险,铜排表面绝缘材料阻燃性能必须达标。一般参考GB/T2408中规定,采用垂直燃烧法,铜排的阻燃性能应达到V-0级,记录余焰燃烧时间。

检测方法:

制备规定尺寸的铜排样品,使用阻燃性能测试设备,按照垂直燃烧法的操作流程进行测试,观察并记录燃烧现象及余焰燃烧时间。

2、耐腐蚀性能测试

技术要求:

满足72h中性盐雾试验,试验后产品表面无腐蚀、无红锈,耐压、绝缘均满足图纸要求。

检测方法:

将铜排样品放入盐雾试验箱,按照中性盐雾试验标准(如GB/T10125)进行72h试验,试验结束后清洗样品,检查表面腐蚀情况,并复测耐压、绝缘性能。

3、老化试验

技术要求:

验证铜排总成在长时间高温条件后,其表面绝缘层是否有开裂、变形,总成绝缘和耐压性能是否有降低。可参考GB/T25085中“240h短期老化”和“3000h长期老化”标准。短期老化模拟热漂移,长期老化模拟耐热性能,合格的绝缘层材料在经过老化试验后,外观和绝缘耐压性能应符合要求。

也可参考:动力电池配电盒BDU安全设计(十六)耐久性能测试中的高温耐久进行计算;

检测方法:

将铜排样品置于老化试验箱,按照相应老化时间及温度标准进行试验,试验结束后对铜排进行全面性能检测。

240h短期老化:试样应在额定温度等级的上限温度加25℃的环境下老化240h。例如,如果铜排的额定温度等级上限是85℃,那么进行240h短期老化试验的温度应为110℃。

3000h长期老化:试样应在额定温度等级的上限温度下老化3000h。比如,对于额定温度等级上限为125℃的铜排,长期老化试验需在125℃的环境中进行3000h。

666

[…] 动力电池电气系统安全设计(十)铜铝排环境和机械性能技术要求 […]