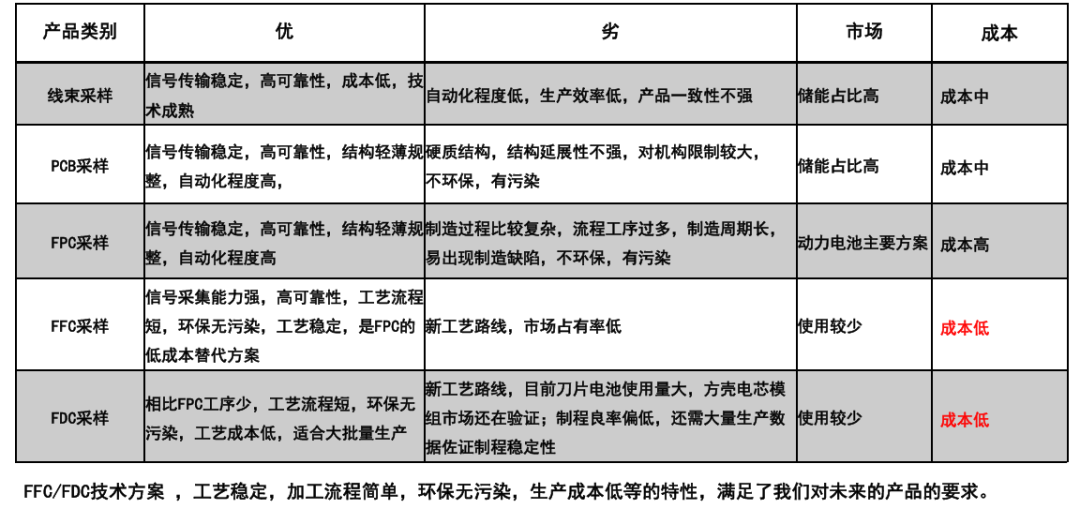

在动力电池和储能领域,目前CCS市场应用主要以 FPC方案为主,今天介绍的FDC 凭借工艺简单、成本低的优势,正逐步在某些量产数量规模大的场合得到应用。

下面就分析一下为什么FDC开发成本高、应用量大就成本低的原因。

一、FDC 的定义与技术特点

1、定义

FDC指柔性模切线路板(Flexible Die-cutting Circuit),是以聚酰亚胺(PI)或聚酯(PET)薄膜和铜箔为基材,通过模切工艺(圆刀或者平刀刀模)切割而成的柔性线路板。

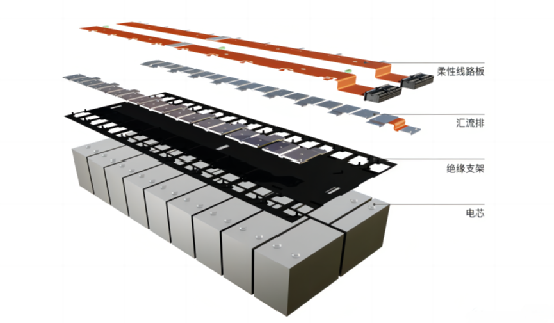

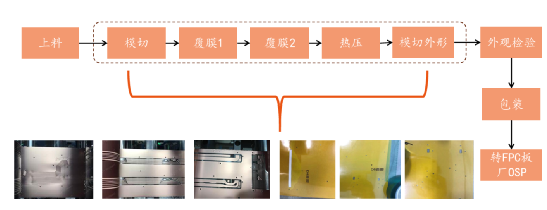

图片来源:天津星原

2、高集成度与轻量化

FDC 通过模切工艺将铜箔线路与绝缘膜复合,形成一体化结构,相比传统线束方案可减少约 50% 的重量,并节省 30% 以上的空间。

3、工艺简化与环保性

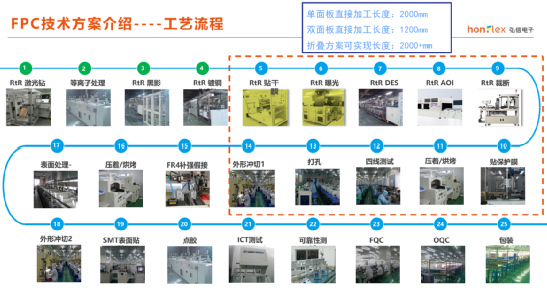

传统 FPC 需 21-30 道工序(如蚀刻、电镀等),而 FDC 仅需模切和热压两道工序,且无需化学药水处理,实现 0 污染排放。这不仅缩短了生产周期,还避免了污水处理成本。

4、低成本与高可靠性

相比 FPC,FDC 可降低约 30% 的采购成本,同时通过双 85 测试(85℃/85% 湿度,1000 小时)和其它可靠性验证验证,性能与 FPC 相当。

二、模具成本高的原因

尽管 FDC 制造成本低,但其模具成本显著高于传统方案,主要原因包括:

1、高精度加工需求

FDC 模具需实现微米级精度(如线宽线距 0.25mm),保险丝局部位置可达成线宽线距0.15,进而实现保险丝的功能;

依赖五轴联动加工中心等精密设备,辊刀模具需通过激光切割或电铸工艺制造,单套模具加工成本可达数十万元。

2、复杂的模块化设计

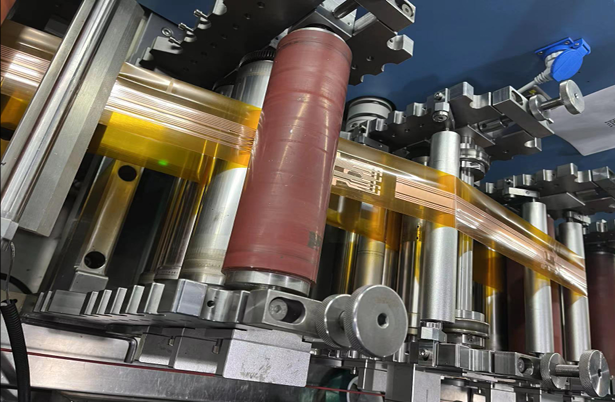

FDC 模具通常由多组辊刀模块组合而成,如铜箔辊刀、热熔胶辊刀等,每组模块需独立驱动并协同工作。超长 FDC 产品需四组铜箔辊刀分段冲切,模具设计复杂度极高。

3、特殊材料与工艺

模具材料多采用高强度合金钢(如 FDAC)或硬质合金,以承受高频模切压力。FDAC 钢材需高温热处理以提升耐磨性,单公斤材料成本较普通钢材高 3-5 倍。

4、研发与调试成本

由于 FDC 线路设计需与电池模组结构高度匹配,模具开发常需多次试模调整。例如,FDC 模具调试周期长达 3 个月,人工与设备损耗成本占模具总成本的 20% 以上。

5、模切加工工艺

大家可以阅读专利202310373165.2《一种FDC产品模切加工工艺》了解具体工艺:该专利公开了一种FDC 产品模切加工工艺,旨在解决传统 FPC(最长约 800mm)无法满足长尺寸(2000mm~2400mm)电池 PACK 加工的问题。

其核心是通过多组辊刀分段冲切:针对铜箔层设置至少两组(优选四组)铜箔辊刀,上 / 下 PI 热熔胶层各设至少两组(优选两组)对应辊刀,各辊刀带非冲切区且由独立驱动电机控制;

冲切后通过加热辊将上 / 下 PI 热熔胶层复合于铜箔层,最后经外形刀模冲切外形及定位孔。该工艺通过多刀协同实现长尺寸 FDC 加工。

三、制造成本低的原因

FDC 的制造成本优势在于工艺简单与规模化效应:

1、工序大幅减少

FDC仅用2道工序即可完成。FDC 通过模切直接成型,省去了 FPC 的蚀刻、电镀等环节,单条产线人工需求减少 60%,能耗降低 40%。

2、材料利用率高

模切工艺的材料利用率可达 90% 以上,而 FPC 蚀刻工艺因化学腐蚀导致材料浪费约 30%。。

3、自动化适配性强

FDC 的卷对卷生产模式可无缝对接自动化产线,如超声波焊接、贴装等工序。

4、规模化成本摊薄

当 FDC 年产能超过 500 万片时,模具成本可分摊至每片不足 1 元,而 FPC 因工艺复杂,分摊成本仍然较高。

四、总结

FDC 凭借工艺简化、环保性与规模化优势,成为动力电池 CCS 领域的降本主流替代方案之一。尽管其模具开发需高投入,但其制造成本优势在量产阶段显著放大,适合于量产数量规模大的产品。