现在电池包中CCS主流大多采用FPC方案,前面的文章介绍过了FPC和FDC,今天就把FFC介绍一下吧。

一、FFC 概述

1、定义:

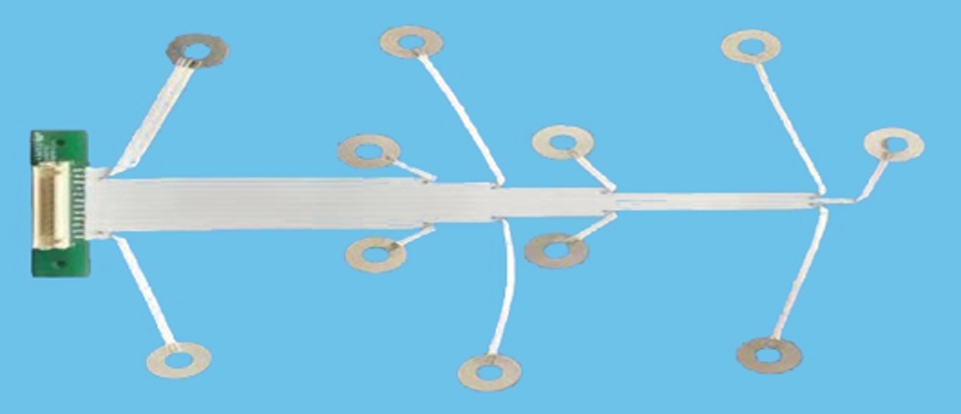

FFC(柔性扁平线缆Flexible Flat Cable)是采用PET/PI绝缘材料和镀锡扁平铜线,通过压合工艺而成的扁平线缆;FFC具有柔软、可弯曲折叠、厚度薄、体积小的特点。

2、应用场合

FFC 主要应用在 3C 电子、家电、汽车、医疗、安防等多个领域。

汽车领域主要应用于车载多媒体、气囊、中控屏、动力电池 CCS 的信号采集部件。

三、FFC 制作

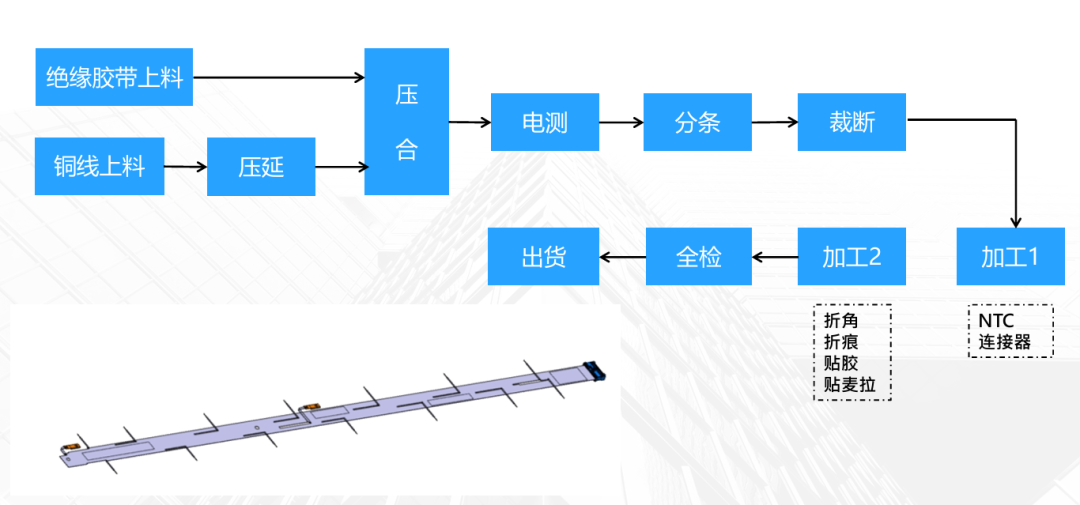

FFC 生产制作包括以下工艺环节:

1、原料准备与铜线压延:

准备绝缘材料和铜线,上料后经压延处理,确保导体的厚度均匀。

2、压合:

将压延后的铜线与 PET/PI 绝缘材料,通过专业设备压合成型。

3、分条裁断:

包括分条、裁断、折角、贴胶等,部分产品需进行 EMI 屏蔽、磁扣加工等特殊处理。

4、检测与出货:

通过线材综合测试仪、拉力测试机等设备,对成品进行全检,测试拉拔力、导通性、绝缘耐压等多项指标,合格后包装出货。

三、基于FFC的CCS设计

同FPC一样,在动力电池 CCS 中FFC 的设计,需要考虑电压和温度采集以及接口连接的可靠性;

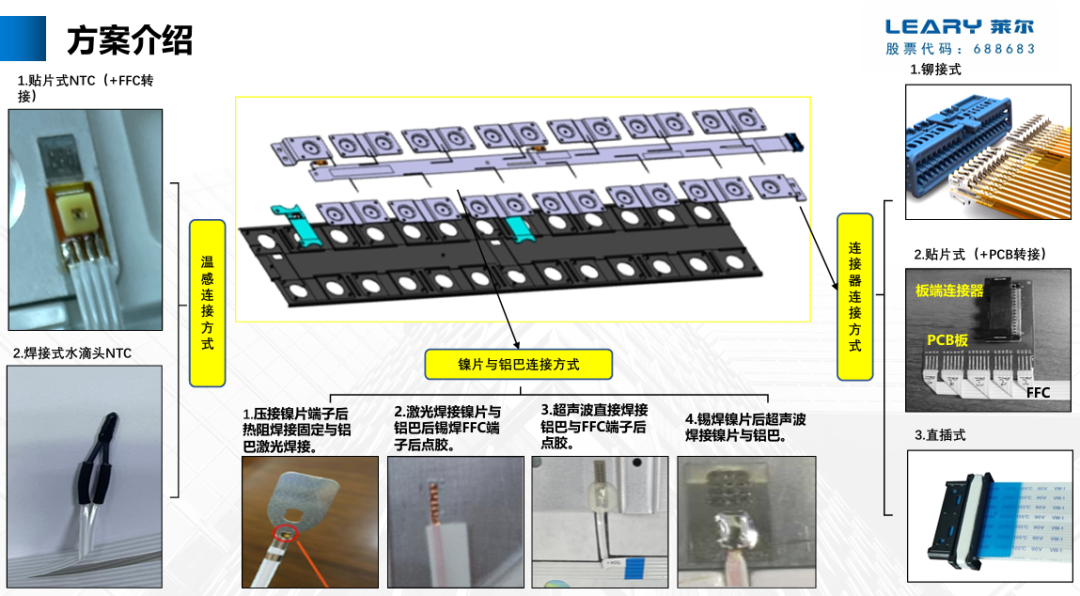

1、电压采样方案:

电芯电压的采样主要采用镍片,镍片与巴片的连接主要有以下方式

方式 1:压接镍片端子,热阻焊接固定后与铝巴激光焊接

先将镍片端子通过压接与线缆(如 FFC)连接,再利用热阻焊接将其与铝巴初步固定,最后通过激光焊接实现两者的高强度、高稳定性连接。

方式 2:激光焊接镍片与铝巴后,锡焊 FFC 端子后点胶

首先用激光焊接将镍片与铝巴直接连接,之后通过锡焊将 FFC 端子与镍片 / 铝巴组件连接,最后进行点胶处理,起到绝缘、防护的作用,保障连接部位的可靠性。

方式 3:超声波直接焊接铝巴与 FFC 端子后点胶

采用超声波焊接技术,直接将铝巴与 FFC 端子进行焊接,这种焊接方式可实现金属间的固态连接,具有焊接强度高、导电性好的特点,焊接完成后点胶,进一步提升连接的可靠性。

方式 4:锡焊镍片后,超声波焊接镍片与铝巴

先通过锡焊将镍片与相关部件(如 FFC 端子)连接,再利用超声波焊接技术将镍片与铝巴连接,结合了锡焊的易操作性和超声波焊接的高可靠性。

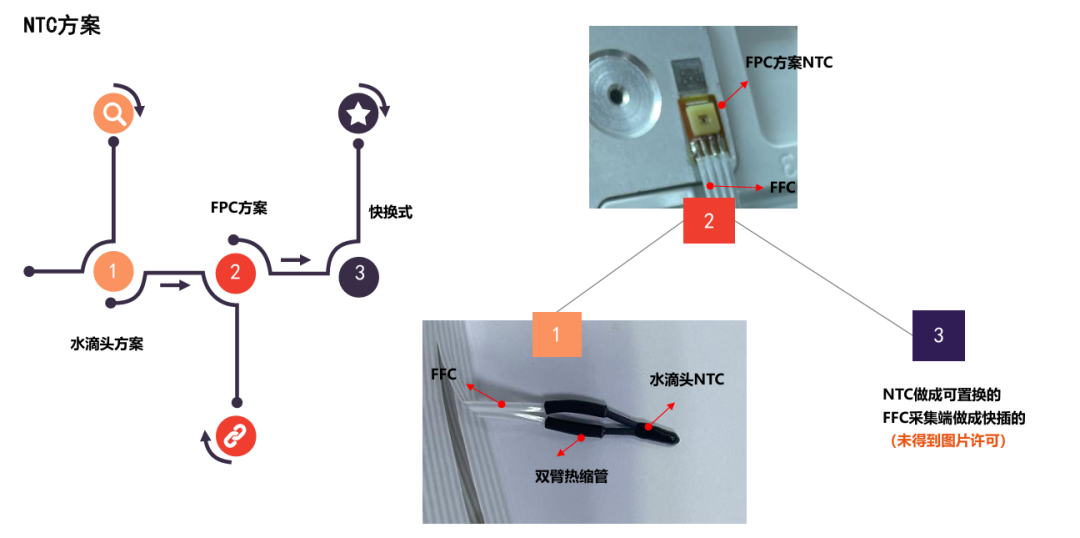

2、温度采样方案:

温度采集采用NTC(负温度系数热敏电阻),FFC 与 NTC 的连接有三种方式:

焊接式:采用水滴头式 NTC,通过焊接与 FFC 直接连接。

贴片式:NTC 通过 FPC 转接实现贴片式装配。

快换式:NTC设计成可快速置换的连接结构。

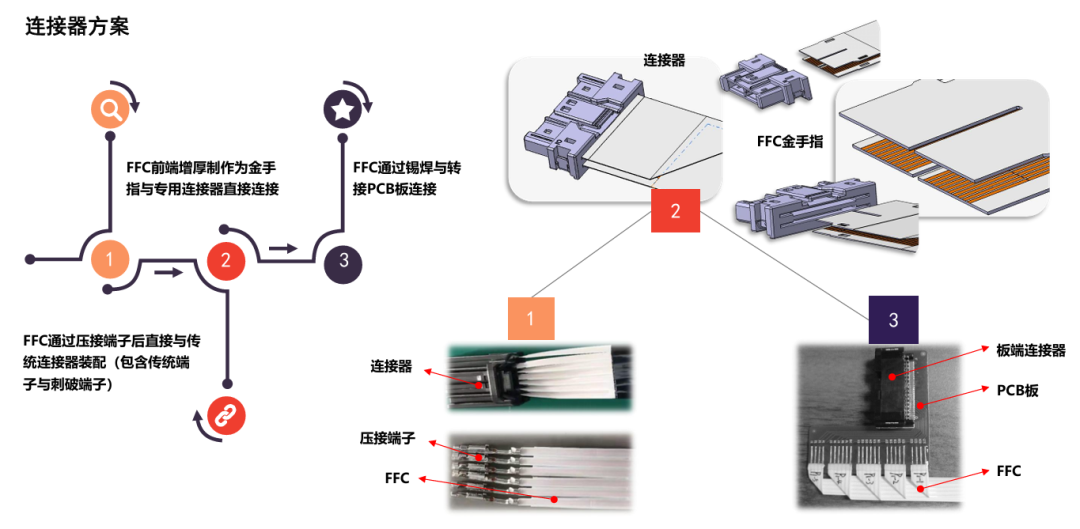

3、FFC与连接器连接方案:

FFC 与外部BMS系统的通信需通过连接器实现,可以采用的方案包括:

直插式:将 FFC 前端增厚制作成金手指,与专用连接器直接插接。

铆接式:FFC线束压接端子(传统端子或刺破端子)后,与连接器装配。

贴片式:通过锡焊FFC与转接 PCB 板连接,再经过 PCB 板与连接器对接。

FFC 在动力电池 CCS 应用中虽然不是主流方案,但由于具有柔软、可弯曲折叠、厚度薄、体积小、成本低优点,在部分车企和PACK厂家的电池包中也有应用。

本文资料来源:禾惠电子和莱尔科技