本章把电池包的高压连接器分为非换电车型和换电车型连接器,以及包内高压连接器进行论述。

一、电池包对外高压连接器

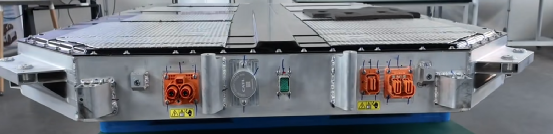

非换电车型的电池包对外高压连接器的使用数量由于车型不同,数量相应不同。

根据连接系统功能,高压连接器基本上分为:快充高压连接器、前驱(后驱)高压连接器。

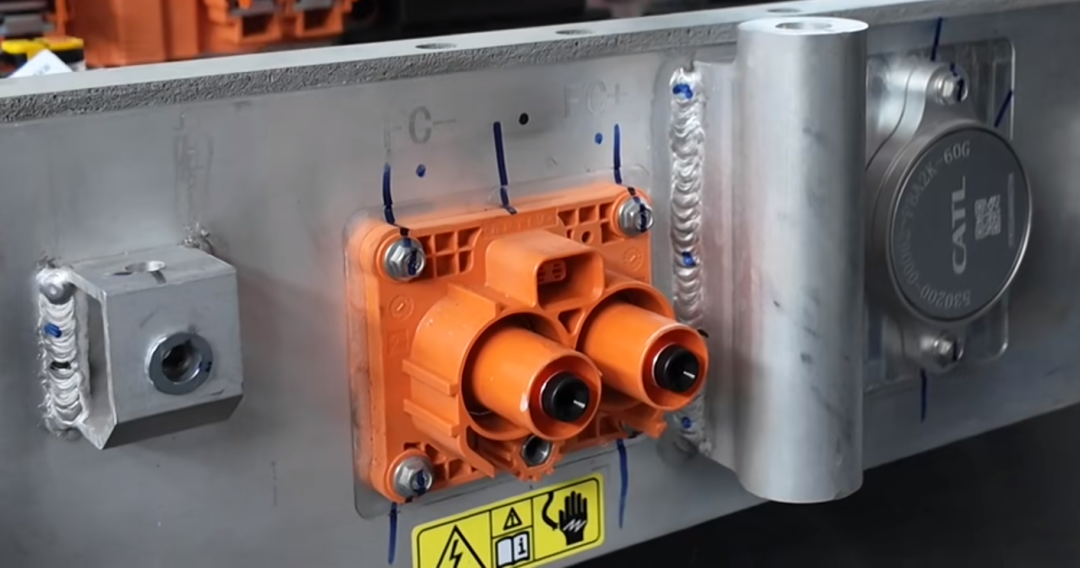

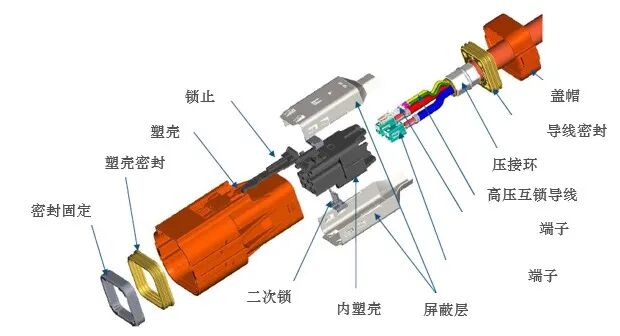

高压连接器组成

高压连接器基本上由:外壳(公端、母端)、端子(公母端子)、屏蔽罩、密封(尾部、半端、线端、接触)尾部防护盖、高压互锁系统、CPA(连接器位置确认装置)等结构组成。

1、外壳(公端、母端)

功能:提供机械保护,防止端子、屏蔽罩等内部元件受到外力冲击或环境侵蚀,同时支撑连接器的整体结构。

材料要求:

需具备高强度、耐高温(耐温≥125℃,部分场景需达 150℃以上)及阻燃性(UL94 V-0 级),常用材料为 PA66+GF(玻璃纤维增强尼龙)或 PBT(聚对苯二甲酸丁二醇酯)。

表面需做防静电处理,避免高压环境下产生电火花。

设计要点:

公母端外壳需匹配卡扣结构,确保插拔时的精准对位与锁紧,典型插拔力需控制在 80-150N 范围内,防止误操作。

2、端子(公母端子)

功能:承担电流传输的核心功能,是连接器的导电主体。

技术要求:

导电性能优异,常用高纯度铜(如 T2 紫铜)或铜合金(如 CuCrZr 铬锆铜),表面镀银或镀镍以降低接触电阻(≤5mΩ)。

抗疲劳性强,需满足≥500 次插拔循环后接触电阻变化率<10%。

结构设计:

公端子多采用插针式,母端子采用插孔式(如片簧、冠簧结构),通过弹性形变实现紧密接触,典型接触压力需≥20N 以保证低阻抗。

3、屏蔽罩

功能:抑制高压电传输过程中产生的电磁干扰(EMI),避免影响车内电子设备(如车载电脑、传感器)的正常工作。

技术要求:

采用金属材质(如铜合金、铝合金),屏蔽效率需达到≥60dB(100MHz-1GHz 频段)。

屏蔽罩需与外壳、端子形成完整的接地回路,接地电阻≤50mΩ。

安装方式:

通常通过卡扣或焊接与外壳固定,确保全包裹式屏蔽,避免缝隙泄露电磁信号。

4、密封系统(尾部、半端、线端、接触)

功能:防止水、灰尘、油污等侵入连接器内部,保障高压系统的绝缘性和安全性。

分类及设计要点:

尾部密封:采用硅橡胶密封圈,包裹线缆外径,需满足 IP67(水下 1 米浸泡 30 分钟无进水)或 IP6K9K(高压喷水防护)等级。

半端 / 线端密封:针对连接器分界面及线缆入口处,通过 O 型圈或唇边密封结构,配合壳体凹槽实现双重密封。

接触密封:在公母端子接触部位设置微型密封圈,防止湿气侵入端子接触面,避免氧化锈蚀。

5、尾部防护盖

功能:保护连接器尾部线缆接口,防止外力拉扯导致线缆松动或绝缘层破损,同时辅助密封。

设计特点:

多为高强度塑料材质,通过螺纹或卡扣与连接器尾部固定,部分型号集成线束固定夹,可承受≥50N 的轴向拉力。

6、高压互锁系统(HVIL)

功能:实时监测连接器的连接状态,若出现松动或断开,立即切断高压电源,防止触电风险。

工作原理:

通过内部微动开关或霍尔传感器,形成闭合回路(电压通常为 5V),当回路断开时,BMS(电池管理系统)触发断电保护,响应时间≤100ms。

7、CPA 系统(连接器位置确认装置)

功能:辅助确认公母端子是否完全对接,避免因未插紧导致的接触不良、发热等问题。

结构设计:

通常为机械锁止结构(如塑料卡销),当连接器插合到位时,CPA 装置会发出 “咔哒” 声或视觉提示(如颜色标识),确保操作人员明确连接状态。

8、其他辅助结构

防误插设计:公母端外壳采用非对称结构(如定位键、凹槽),避免不同规格连接器错插。

热管理结构:部分高功率连接器(如 800V 平台用)内置散热片或导热硅胶,降低大电流传输时的温升(温升≤50K)。

二、换电连接器

1、换电模式

在换电车型上电池包对外连接器要考虑使用换电连接器,蔚来汽车的电池包一直在坚持应用换电模式。关注公众号:发消息数字11,即可得到蔚来ES8电池包三维图。

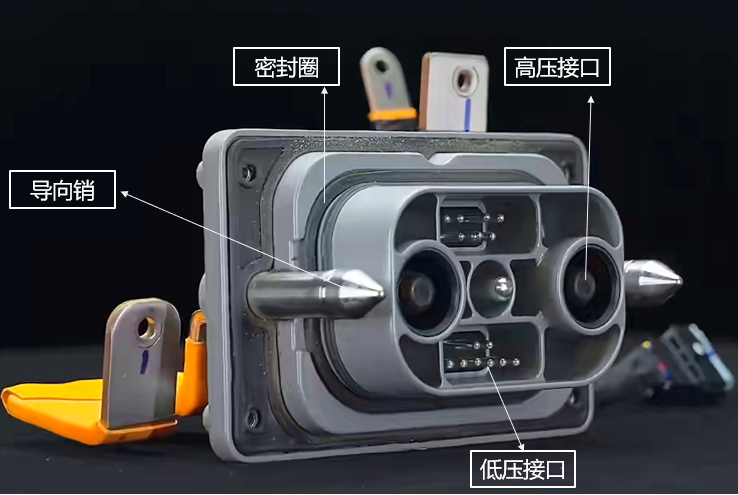

换电连接器是换电车型电池包唯一的电接口,需要同时提供高压、低压、通信及接地的混装连接。

2、换电连接器特点

在快速换电过程中,因电池与整车端连接插合过程中一般会存在配合误差,换电连接器的浮动补偿设计系技术攻关难点。要求换电连接器需要具有浮动补偿能力,在一定容差范围之内仍然能够较好完成高压、低压、通信及接地的混装连接。

3、换电连接器寿命:整车更换电池频率乘用车一般在 1-15 次/周,商用车 7-70 次/周,换电连接器寿命一般要求3,000-10,000 次及较低维护成本。因此换电连接器的核心技术体现在大的浮动补偿能力、高寿命等技术指标。

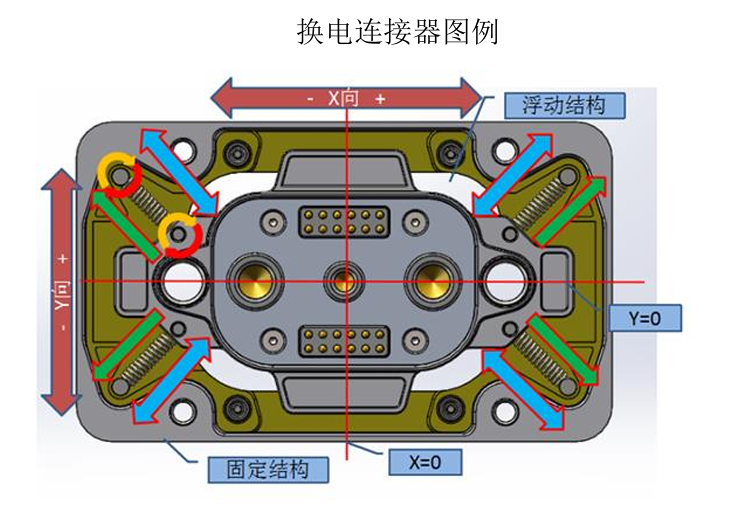

4、浮动补偿设计

瑞可达的对插端的换电连接器在浮动补偿设计上独创的4拉簧+4压簧浮动结构可实现X、Y、Z 三向高寿命浮动,同时X、Y向可满足最大正负10mm浮动,Z向可满足最大负15mm浮动,行业内一般要求在正负5-10mm之间。

5、适用标准

换电连接器需满足标准:GBT 32879-2016 电动汽车更换用电池箱连接器通用技术要求和GB_T 40032-2021 电动汽车换电安全要求

三、包内高压连接器:

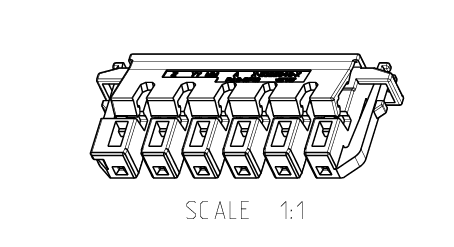

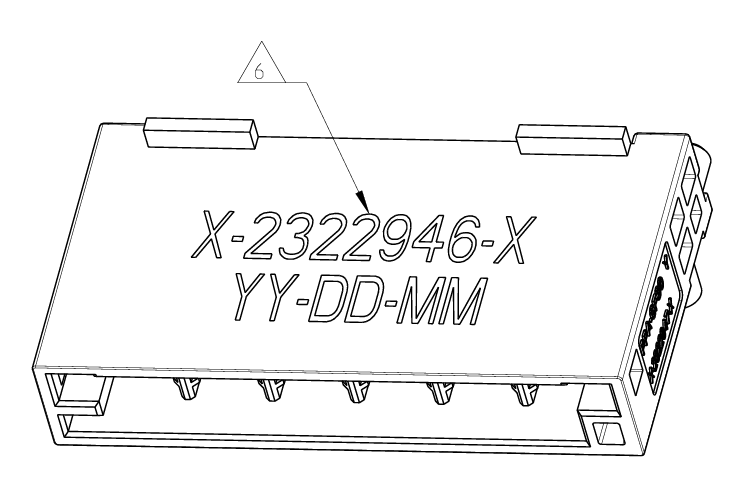

用于电池包内的高压采集,主要用于BMS对BDU内的主接触器和预充接触器触点前后电压的采集;昨天在群里面讨论,TE有专用的高压连接器:ENG_CD_2322946_B5 和ENG_CD_2322948_A1,大家不妨可以借鉴。

工作温度:-40℃~125℃;额定电压1000VDC。

文档已经放在云盘,大家在后台公众号发消息数字17自行下载。

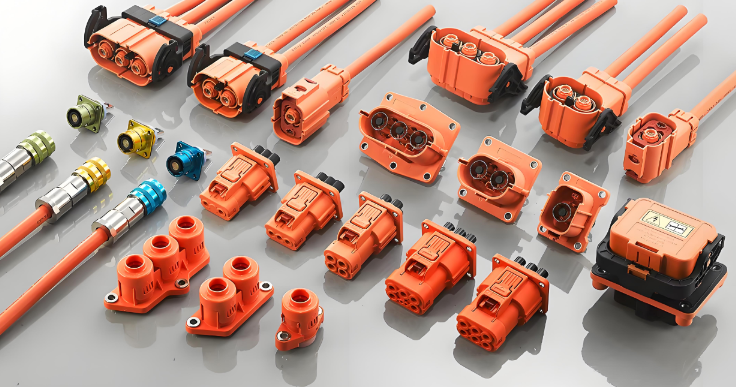

四、高压连接器的选型主要关注以下几点:

工作温度:连接器满足整车要求,一般要求满足-40℃~125℃耐温等级;

工作电:额定工作电流、峰值电流能力均需满足整包电流要求;

工作电压要求:工作电压需满足高于电池系统最高电压要求;

锁止要求:采用二次锁止结构(如卡钩 + 锁片组合),避免振动场景下松脱;

IP等级要求:需满足IP67、IP6K9K;

插拔力、拔出力要求;

插拔次数:电气插拔次数要求,在生命周期内满足规定的插拔次数,且电气性能无影响;

高压互锁:根据整包要求确认是否需要此功能。