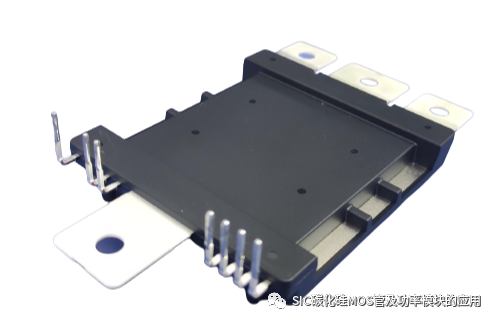

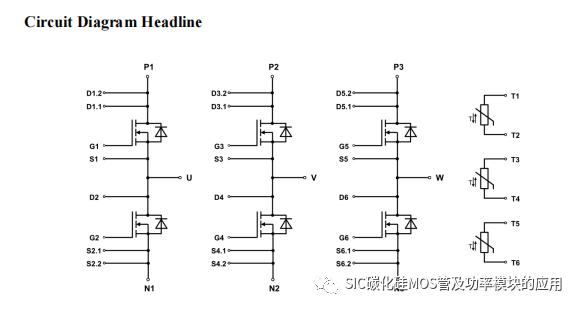

在应用在大电流电路中时,出于对损耗以及散热性能的要求,由多个单管、二极管等元件封装在一起形成模块的产品应运而生。碳化硅模块分为碳化硅 MOSFET + 碳化硅 SBD构成,以及只由多个碳化硅单管构成的模块两种,而常用的结构又有H桥、半桥、三相全桥等。

在应用在大电流电路中时,出于对损耗以及散热性能的要求,由多个单管、二极管等元件封装在一起形成模块的产品应运而生。碳化硅模块分为碳化硅 MOSFET + 碳化硅 SBD构成,以及只由多个碳化硅单管构成的模块两种,而常用的结构又有H桥、半桥、三相全桥等。

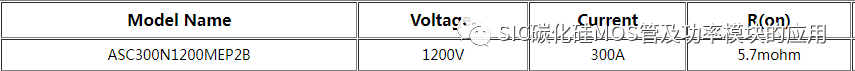

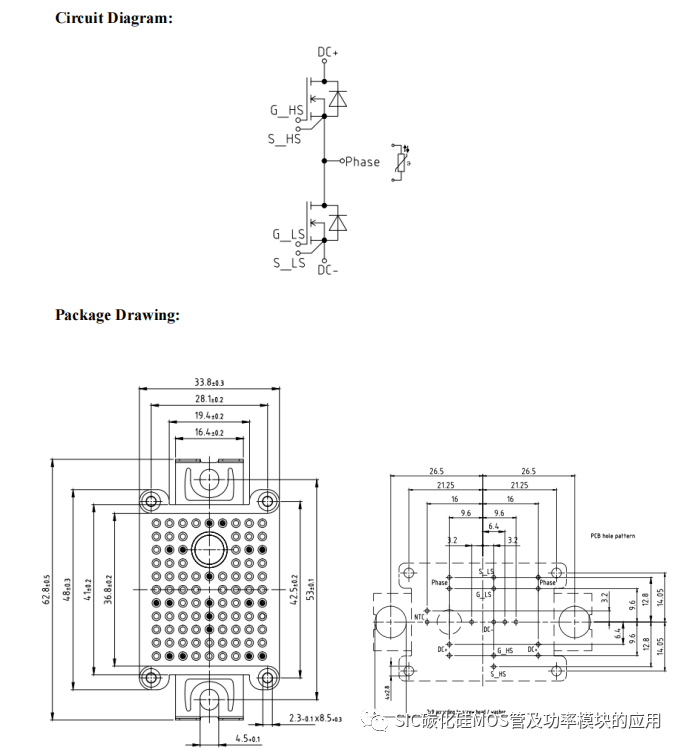

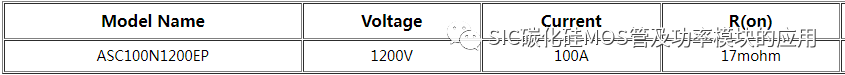

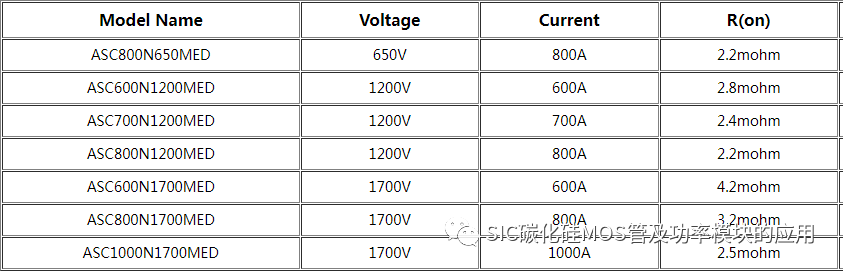

以下是全碳化硅MOS管构成的碳化硅模块介绍

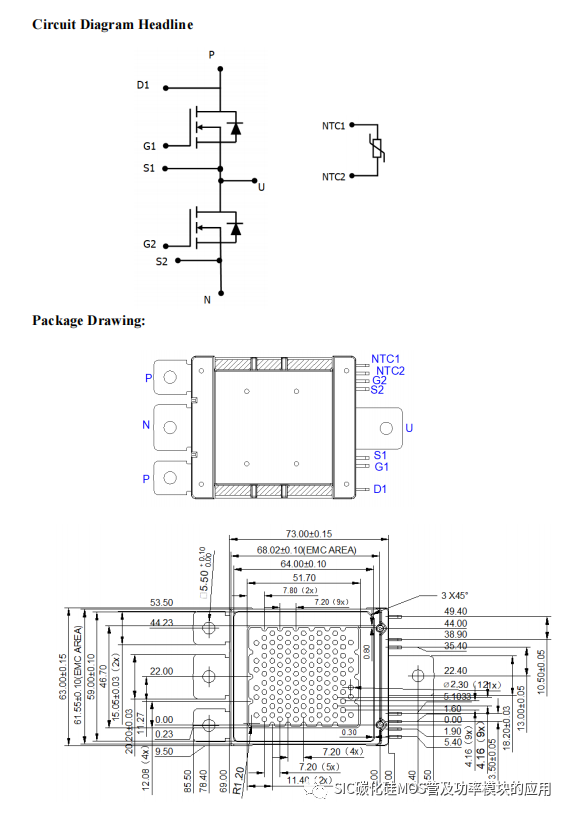

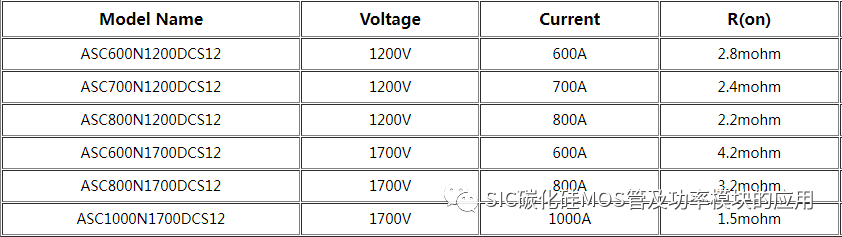

1.DCS12模块特点

1. 采用单面水冷+模封工艺,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 集成NTC温度传感器,易于系统集成。

2.DWC3模块特点

1. 采用真空回流焊工艺,AlSiC底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 第三代模块寄生电感低于10nH,比现有模块小50%以上,降低开关损耗;

3. 适用高温、高频应用,超低损耗;

4. 集成NTC温度传感器,易于系统集成。

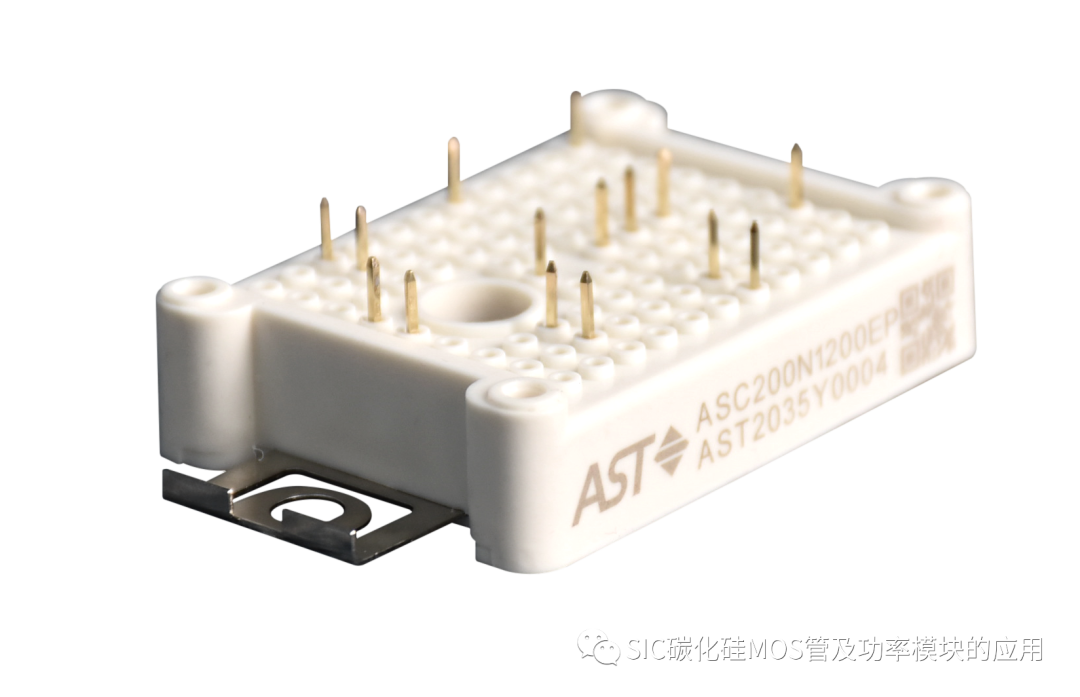

3.EasyPACK模块特点

1. 采用先进的真空回流焊工艺,Al2O3绝缘陶瓷,最高工作结温150℃;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

4. 集成NTC温度传感器,易于系统集成。

4.EasyPIM模块特点

1. 采用先进的真空回流焊工艺,Al2O3绝缘陶瓷,最高工作结温150℃;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

4. 集成NTC温度传感器,易于系统集成。

5.Econodual模块特点

1. 采用真空回流焊工艺,Cu底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 集成NTC温度传感器,易于系统集成;

4. 常关功率模块,零拖尾电流,寄生电感小于15nH,开关损耗低。

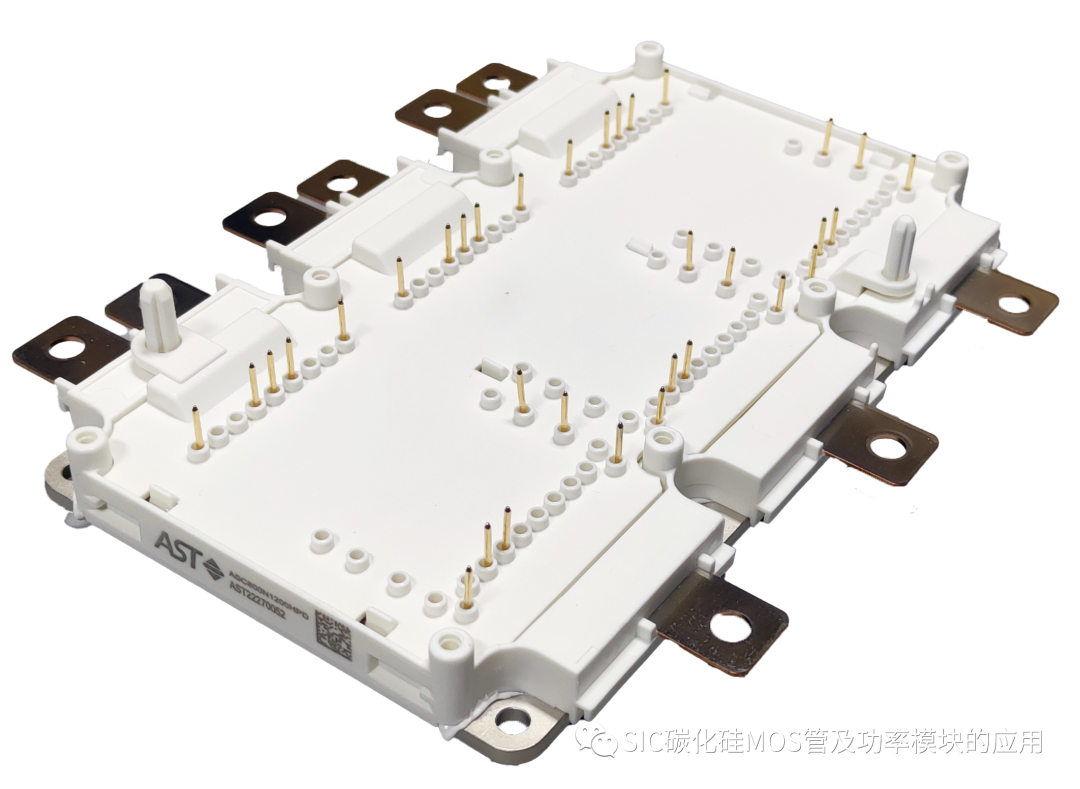

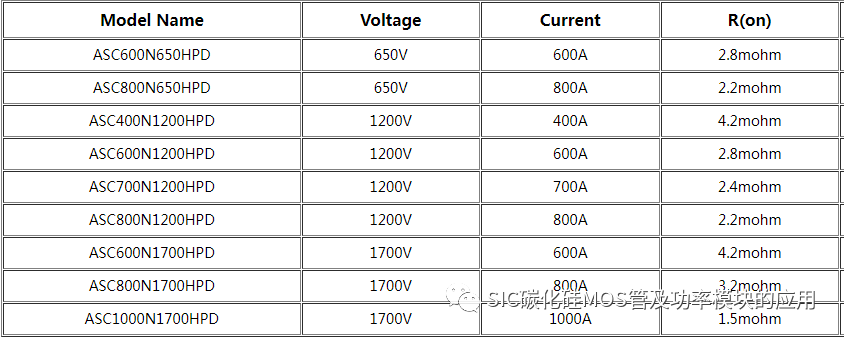

6.HPD模块特点

1. AlN+AlSiC散热,最高工作结温175℃;

2. 第三代模块寄生电感低于10nH,比现有模块小50%以上,降低开关损耗。

碳化硅应用–新能源汽车

新能源汽车从400V平台向800V平台跃迁已是业内共识,可使汽车电池在10分钟内充满80%电量,解决“里程焦虑”和“充电焦虑”。SiC逆变器使得电源频率增加,电机转速增加,相同功率下转矩减小,体积减小。800V 架构时代来临,SiC 在高压下较IGBT 性能优势更为明显,损耗降低度更大。SiC 在新能源车主逆变器及 OBC 中渗透率将快速提升。

碳化硅应用–光伏逆变

预计到2025年时,全球光伏新增装机量有望增加至287GW,2019–2025年间复合增长率为16.40%。其中逆变器市场需求将大幅增长。

SiC MOSFET或SiC MOSFET模块的光伏逆变器能将转换效率由96%提升至99%以上,能量损耗可降低50%以上,设备循环寿命提升50倍。对于100kW的太阳能逆变器,其平均需要30–50颗SiC器件极管与三极管比例在4:1与5:1之间。据CASA预测,2025年光伏逆变器中SiC器件价值占比将增长至50%。

碳化硅应用–储能

2021–2025年电力系统用储能装机需求分别为 117、190、274、367和507GWh,需求年平均增速约为83.34%。2021年储能逆变器(PCS)和能量管理系统(EMS) 价格按照0.8元/W计算,2025年每年价格下降8%,则分别为234、349、463、571、726亿市场空间。其中功率器件占比5%左右,将有11.7亿、17.5亿、23.1亿、28.5亿、36.3亿的市场机会。

碳化硅应用–充电桩

随着新能源汽车从400V向800V跃迁,直流充电采用的是高电压大功率充电,电压从1000V向1400V演进,并开始采用SiC MOS模块,功率达到30–40KW。

随着SiC技术的日趋成熟和商业化应用,其独特的耐高温性能不断加速推动结温从150℃迈向175℃,甚至已出现了200℃的产品。借助于这种独特的高温特性和低开关损耗优势,成为未来的高温、高功率密度产品应用,如多电和全电飞机、移动储能充电站以及各种液体冷却受到严重限制的电力应用提供动力。

在许多应用场景中,如半移动式储能充电站和全移动式充电宝将有效填补固定式充电站的缺失,特别是随着电动车的大规模普及,这一点将表现得更为明显。然而,对于这类移动充电应用,水冷机构不仅会带来额外重量和体积负担,更重要的是它会消耗自身携带的存储电能,因此,采用自然冷却的电控将是最佳方法,但必须妥善处理好电控系统热管理的问题。

在许多特种工业应用中,当液体冷却受到严重限制时,电控系统将面临同样的高温挑战。耐高温的电控技术是实现以上高温应用的关键,天赋异禀的实现技术是SiC功率器件的高温封装技术和与之相匹配的高温驱动电路技术。

由于通态电阻小,SiC最合适的首先是降低损耗。至于提高频率和降低温升,因为这不仅是SiC本身的问题,还包括其他零部件、元器件的高温性能。

根据赛米控的数据,采用全碳化硅模块在最大开关频率下,相比同规格硅基IGBT功率模块降低85%的开关损耗。而即使相比碳化硅MOSFET单管,碳化硅模块的工作效率也由于在封装中的寄生电感更低,开关损耗更低,因此工作效率、工作开关频率更高,可以帮助减少无源器件的尺寸,以及整体模块的尺寸。

声明:此文来源网络,是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。