小结

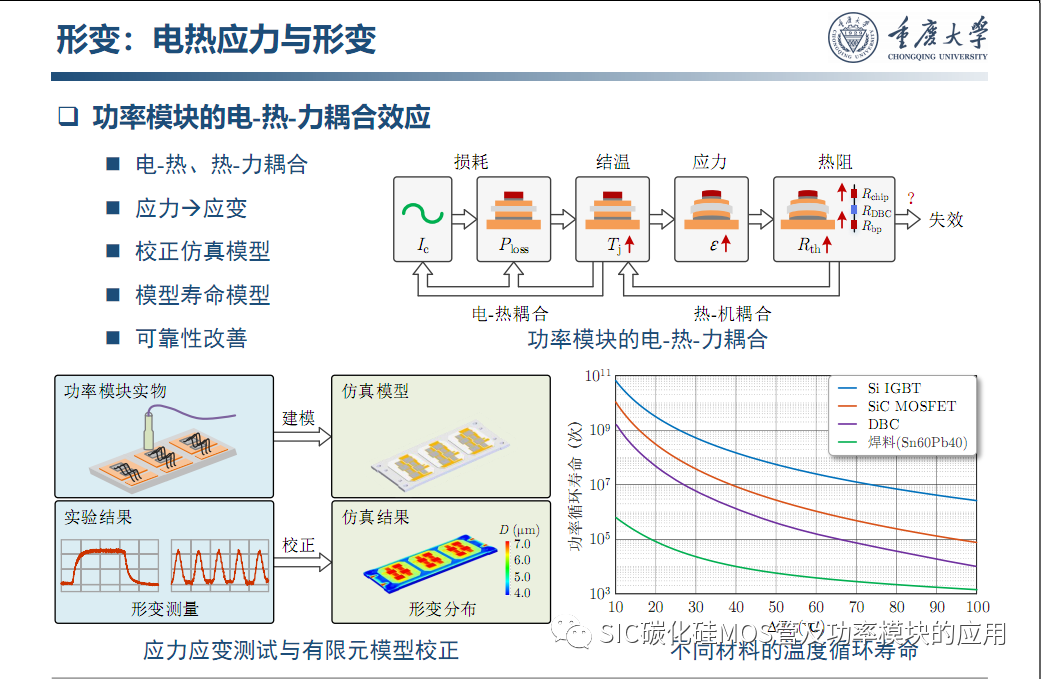

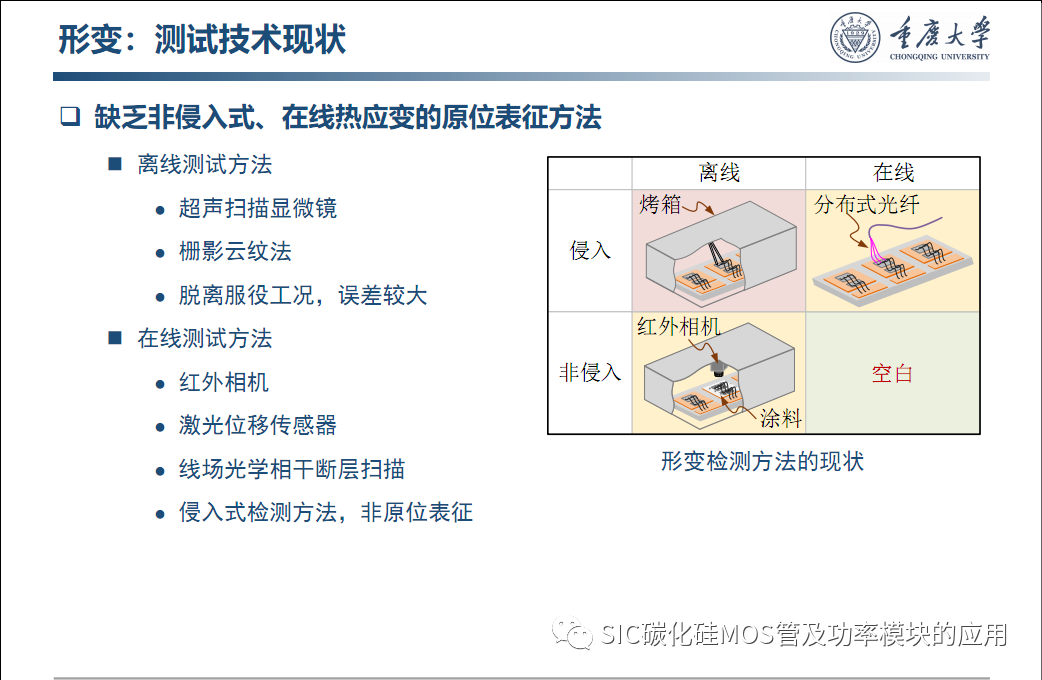

1.车用SiC功率模块的电–热–力性能,可观.可测.可表征,但是缺乏原位表征方法和测试标准。

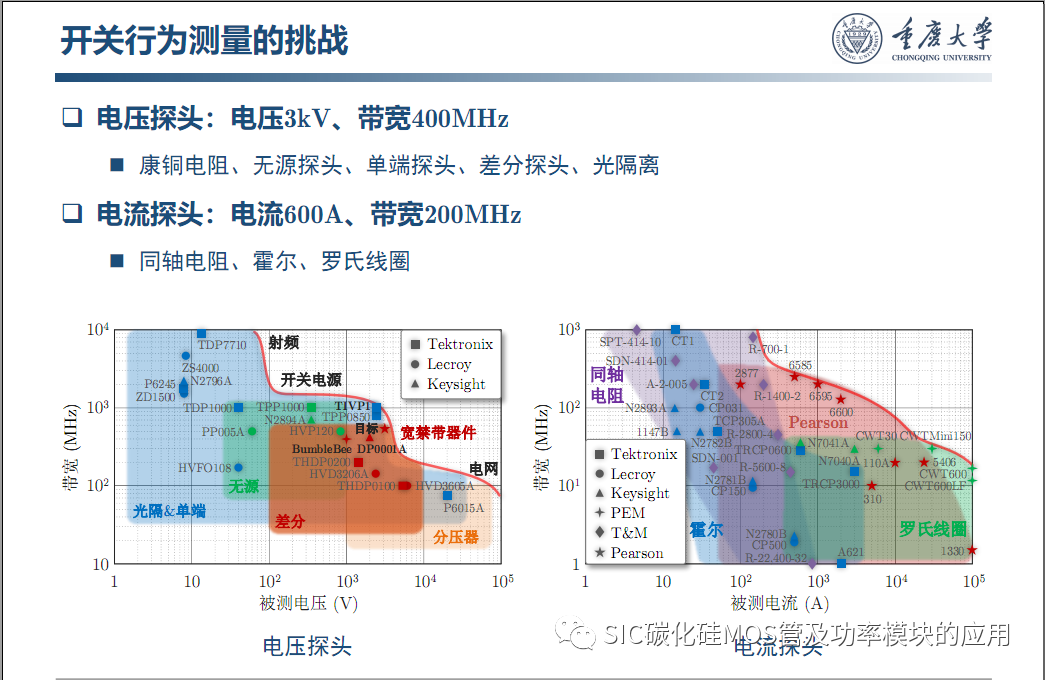

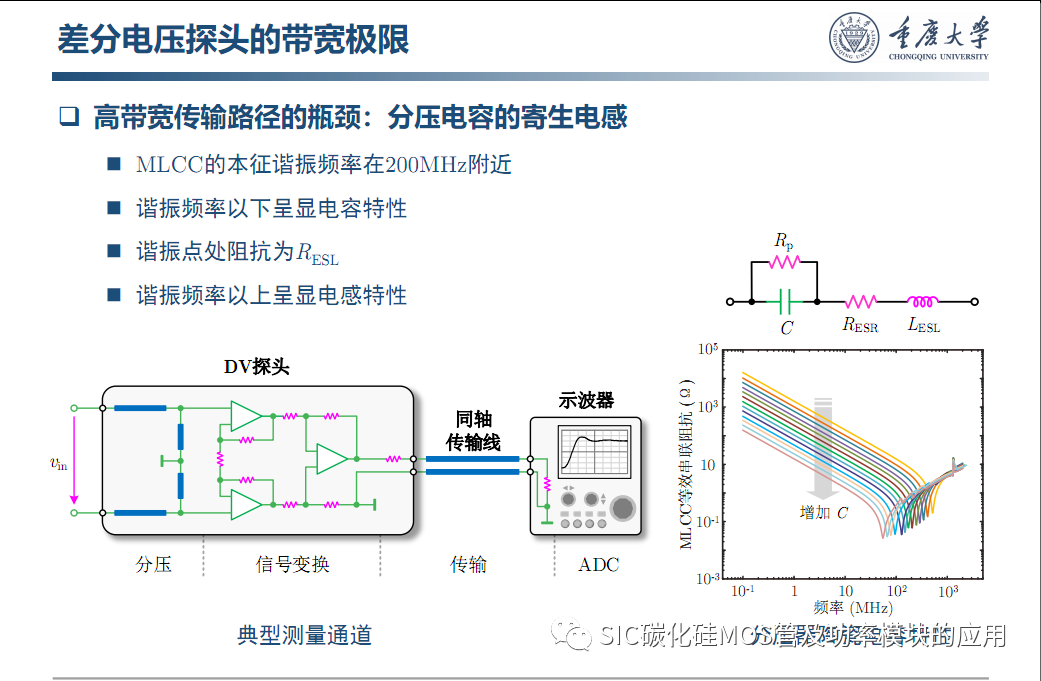

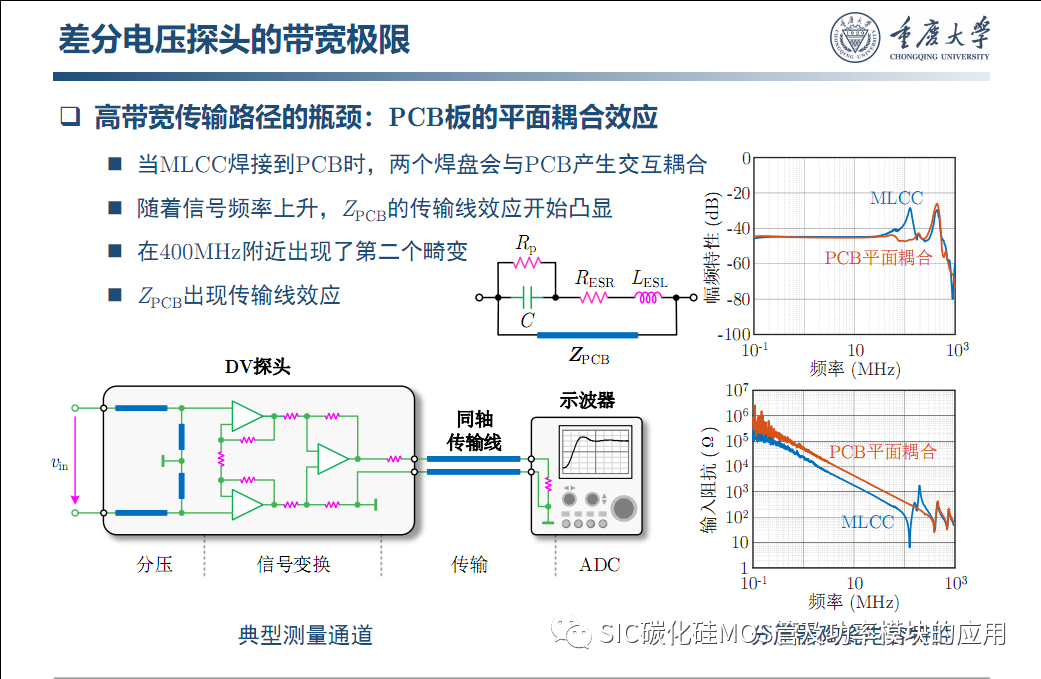

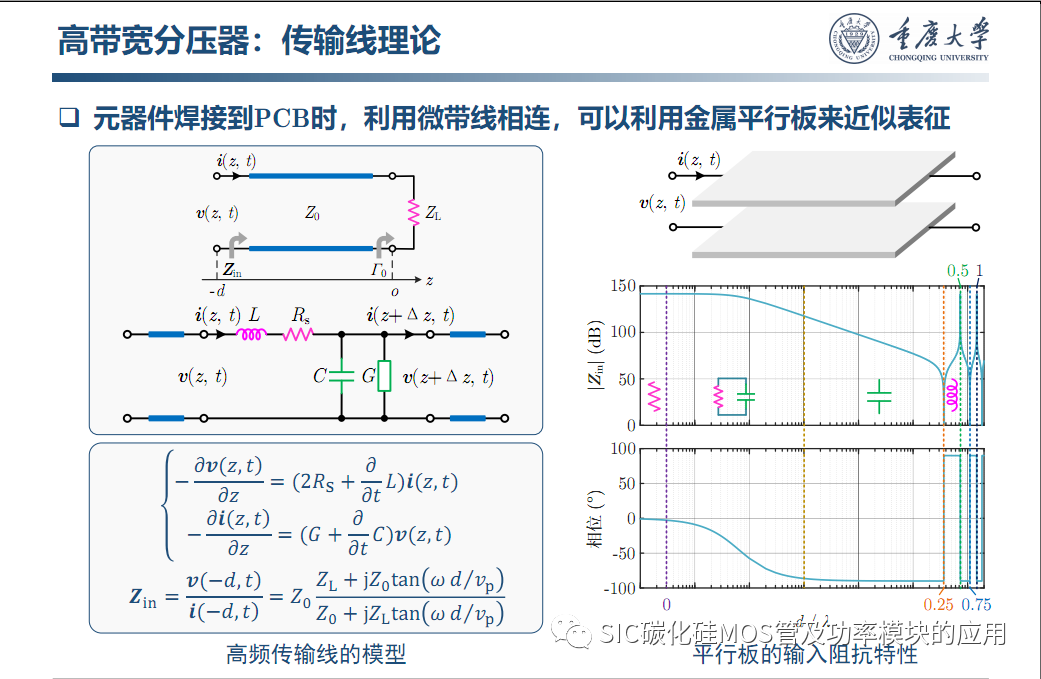

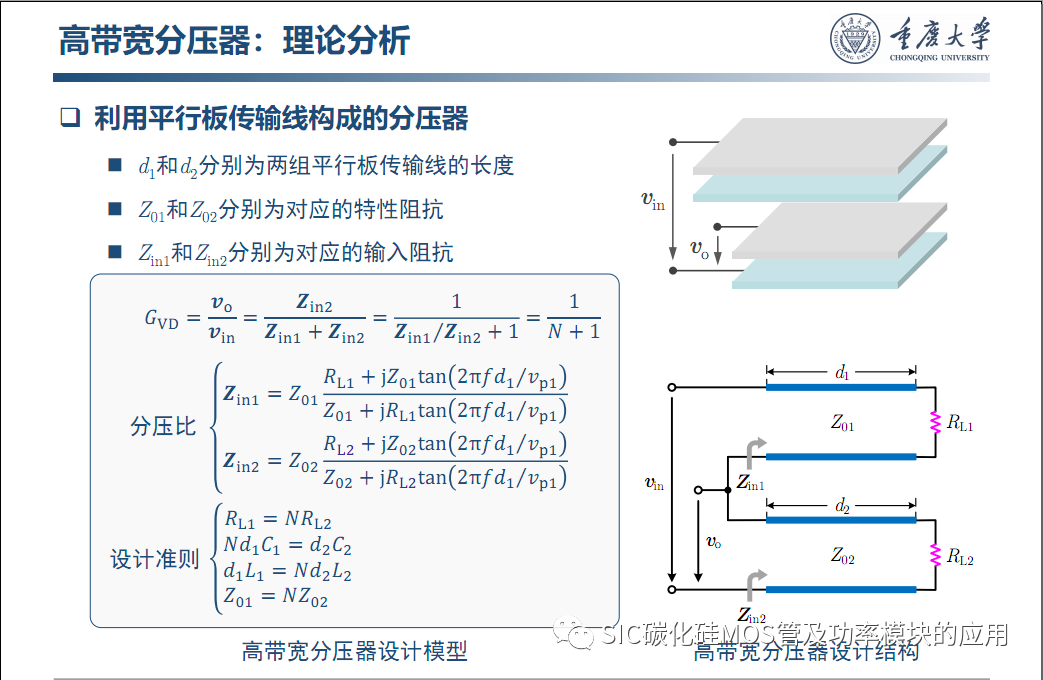

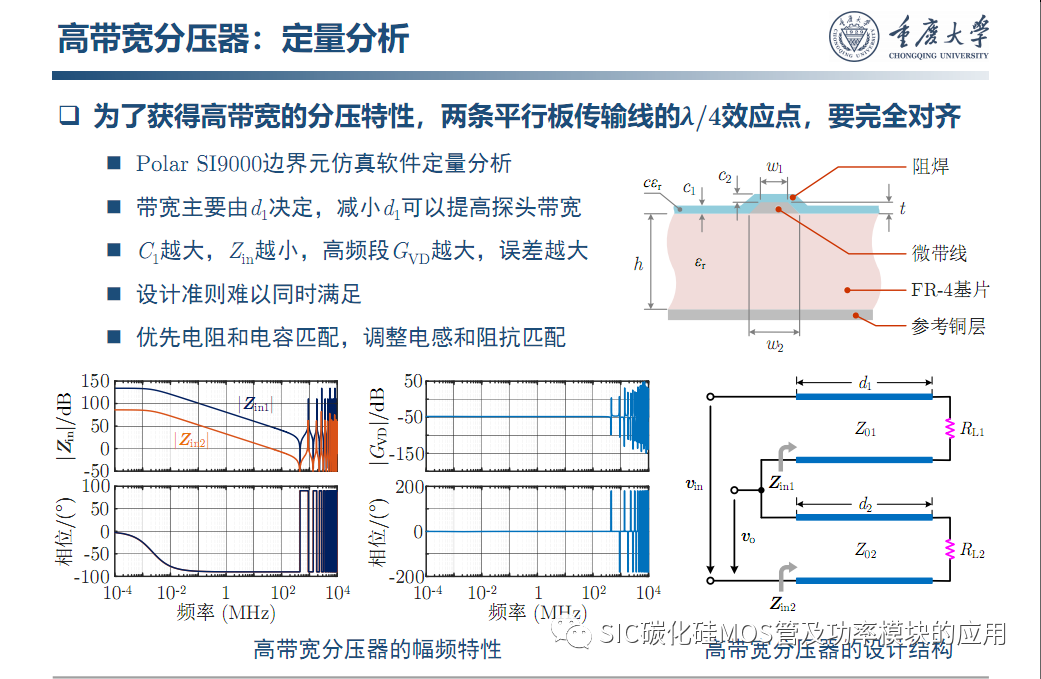

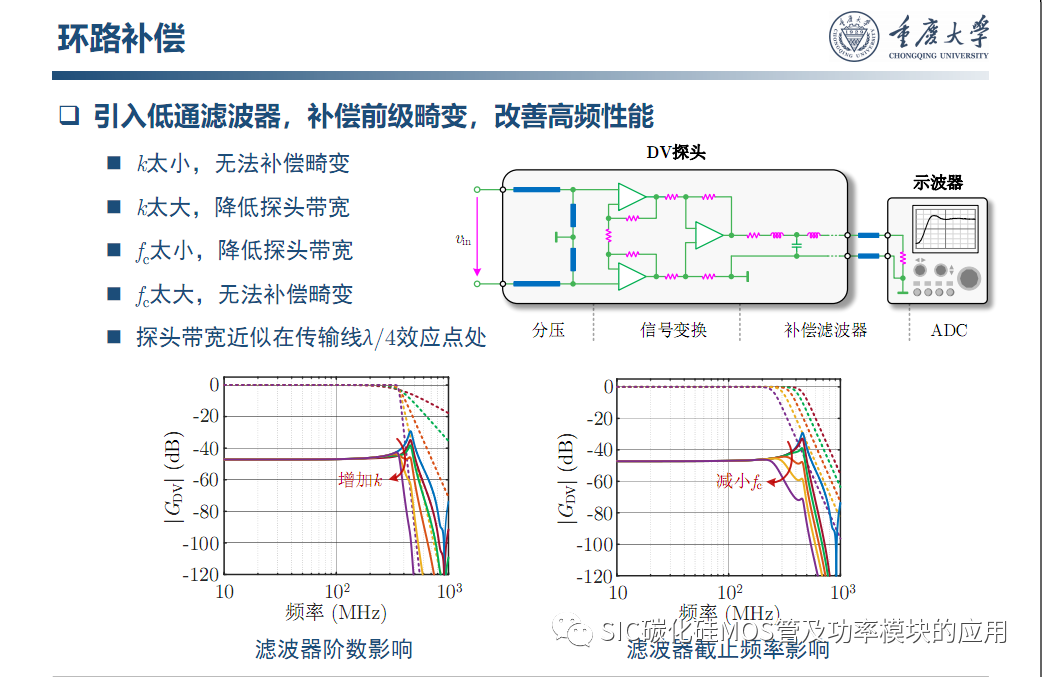

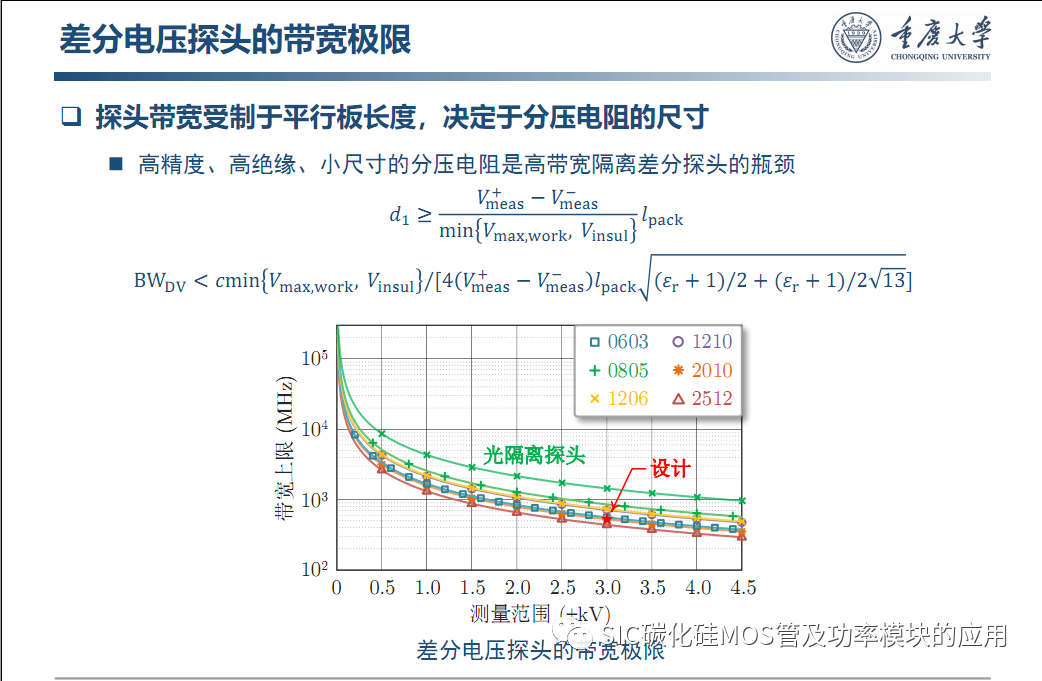

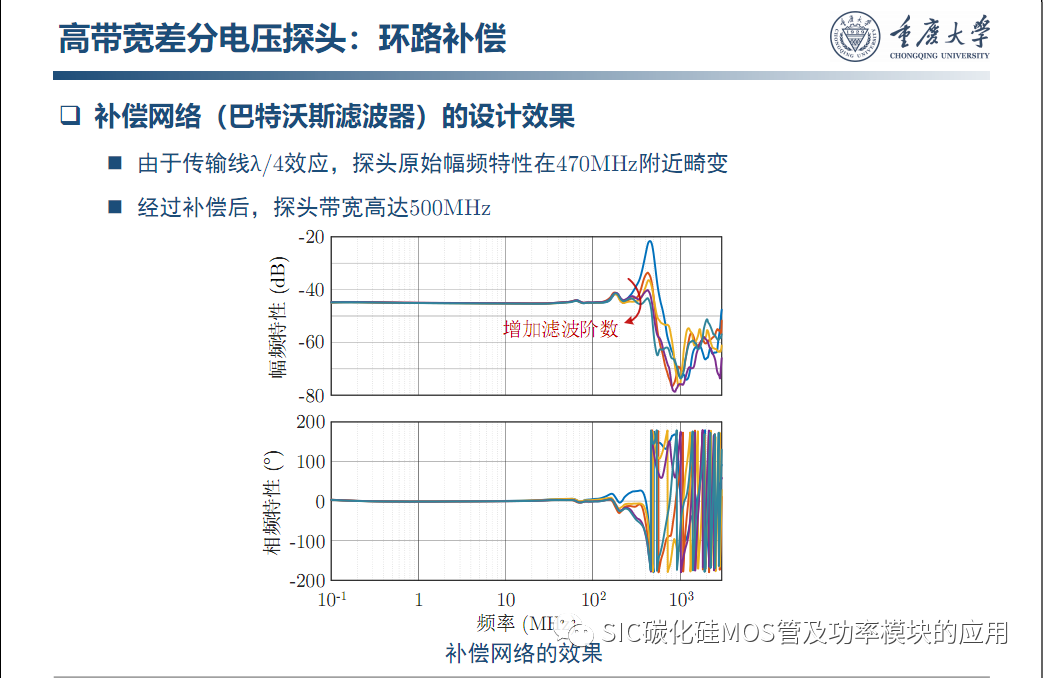

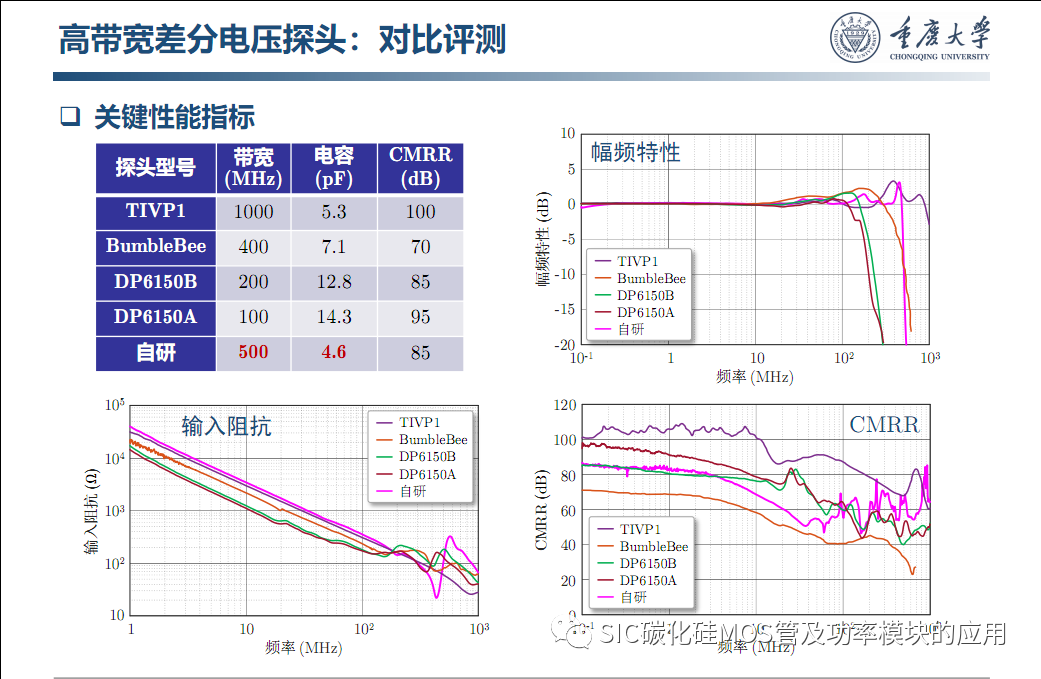

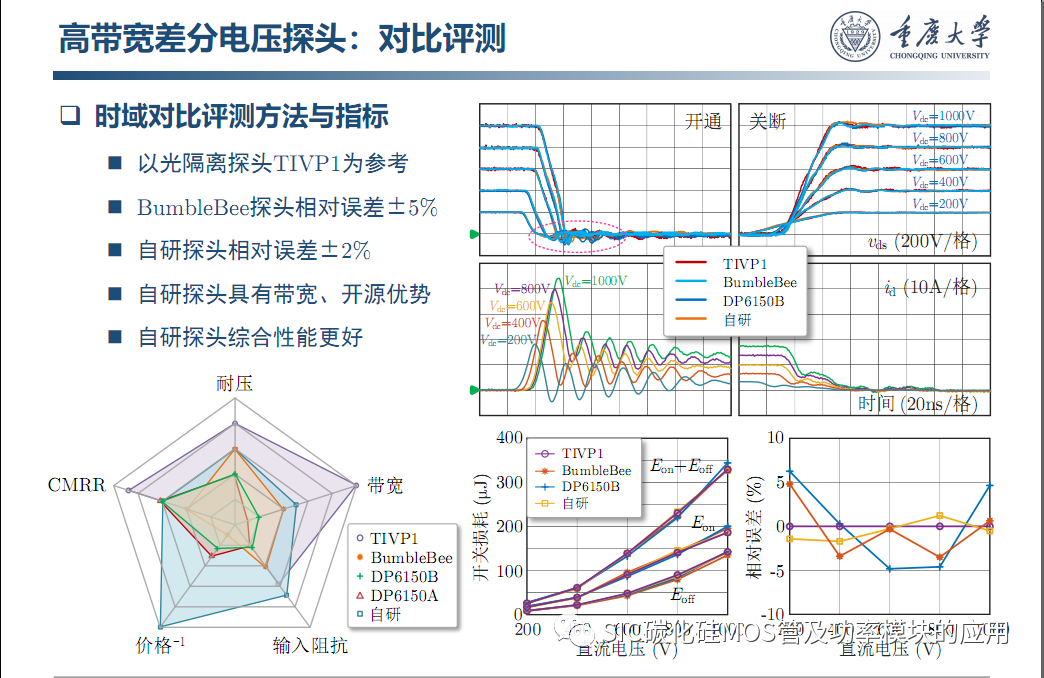

2.车用SiC功率模块的开关速度快.输出阻抗小.dv/dt高,急需宽带>400MHz. 输入阻抗<5pF.CMRR>80dB的测试探头。

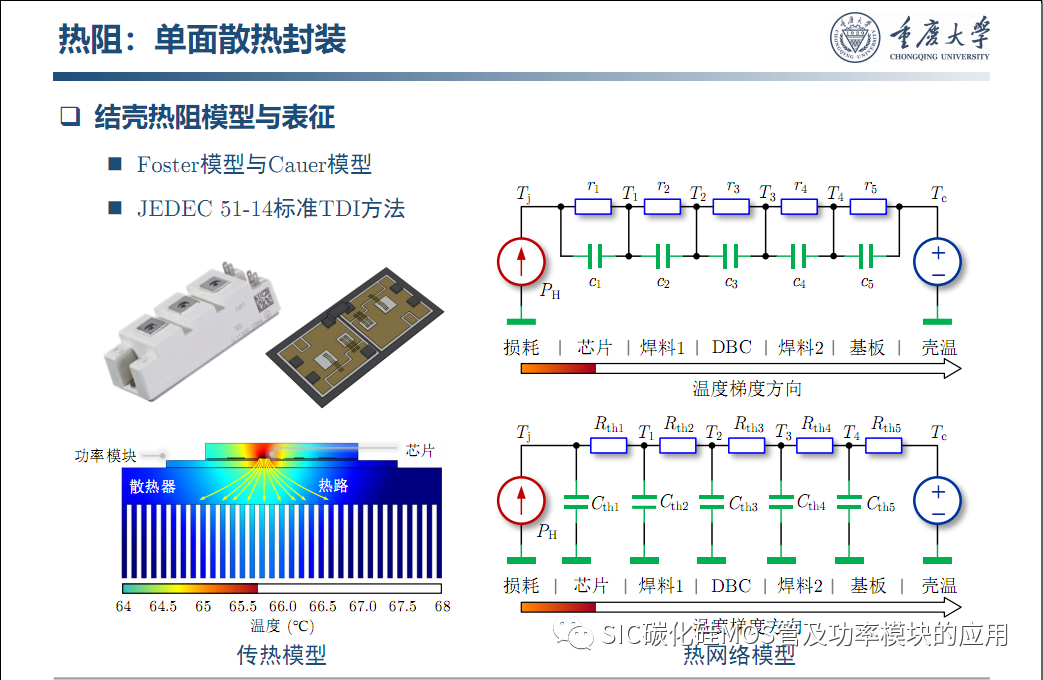

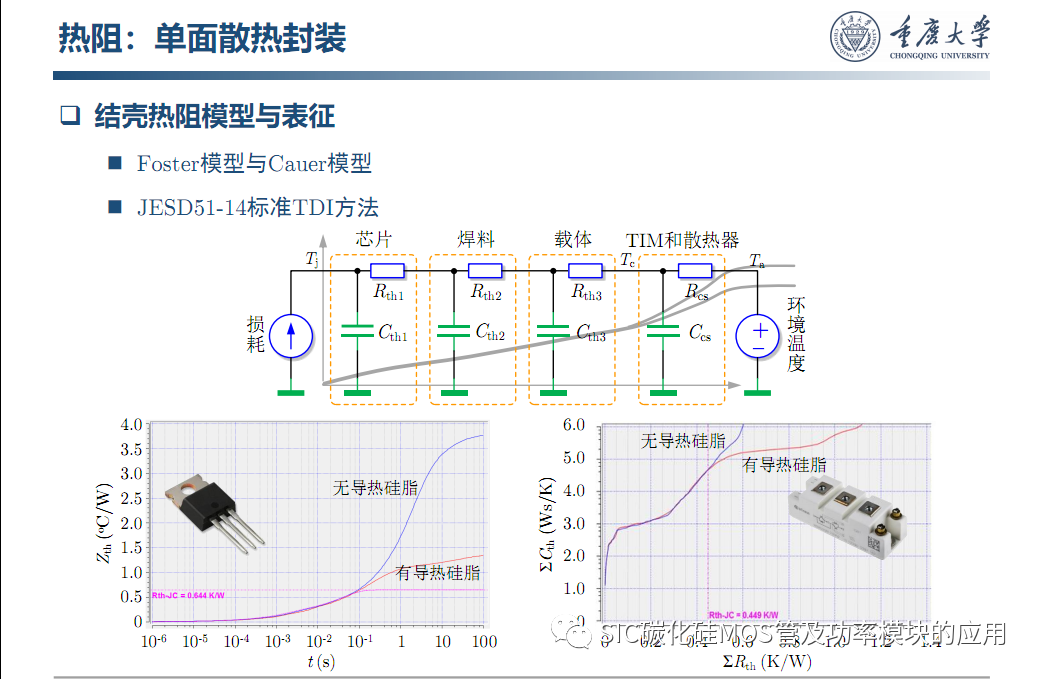

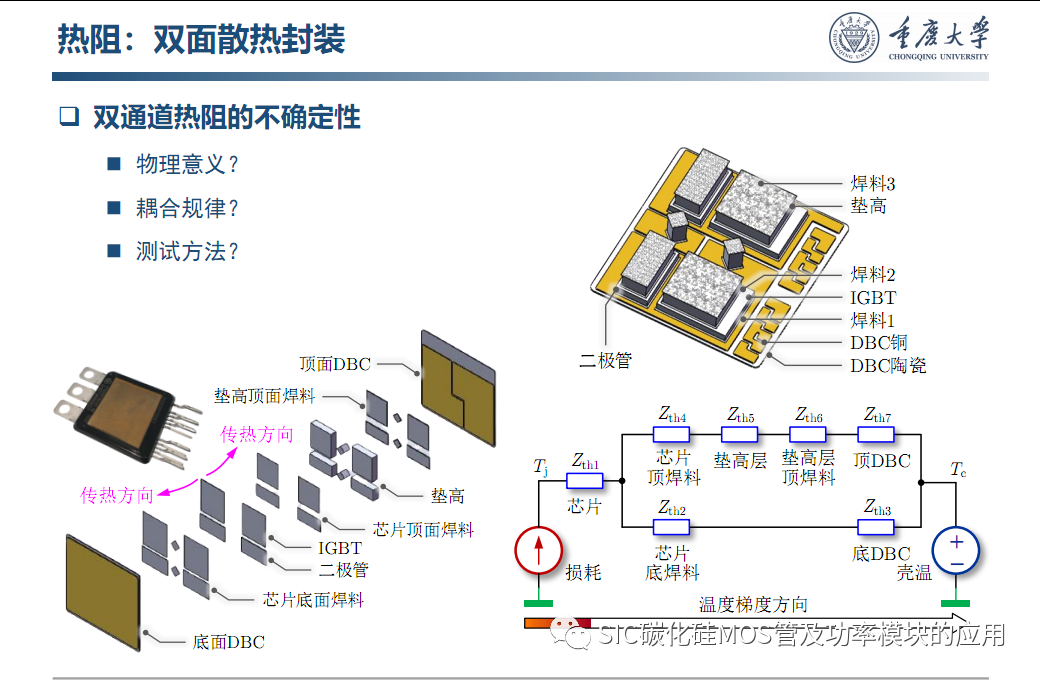

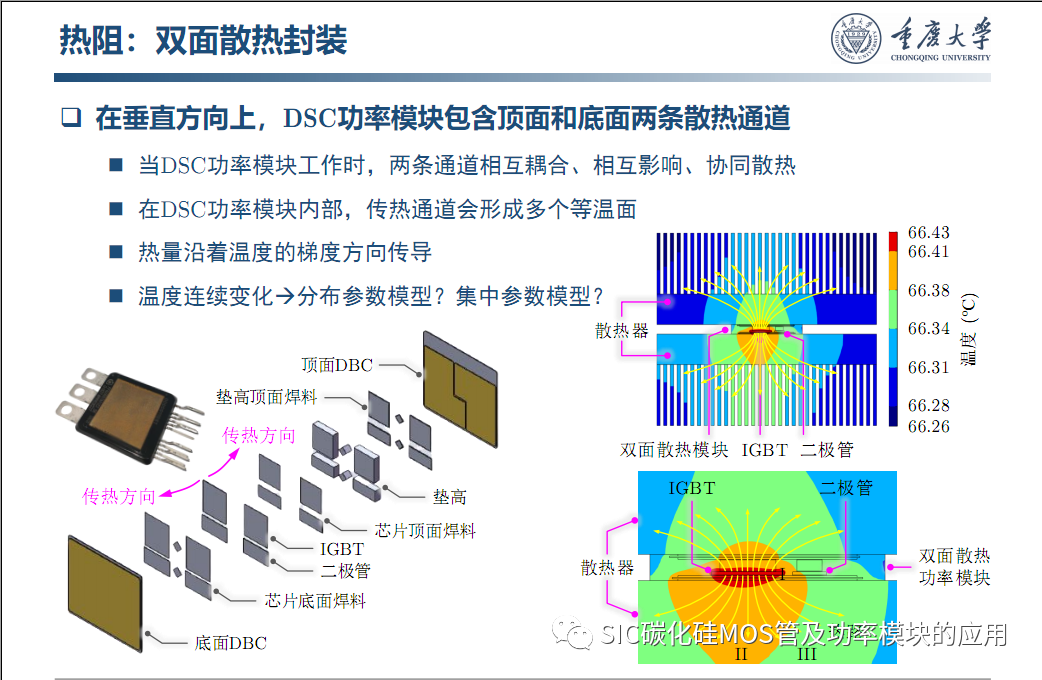

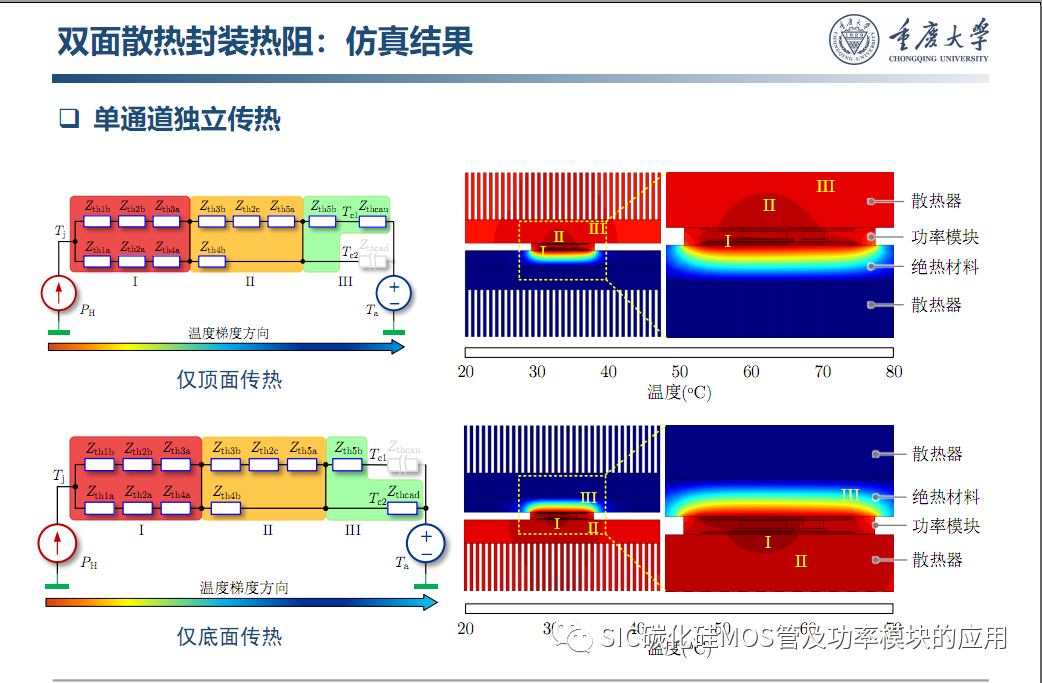

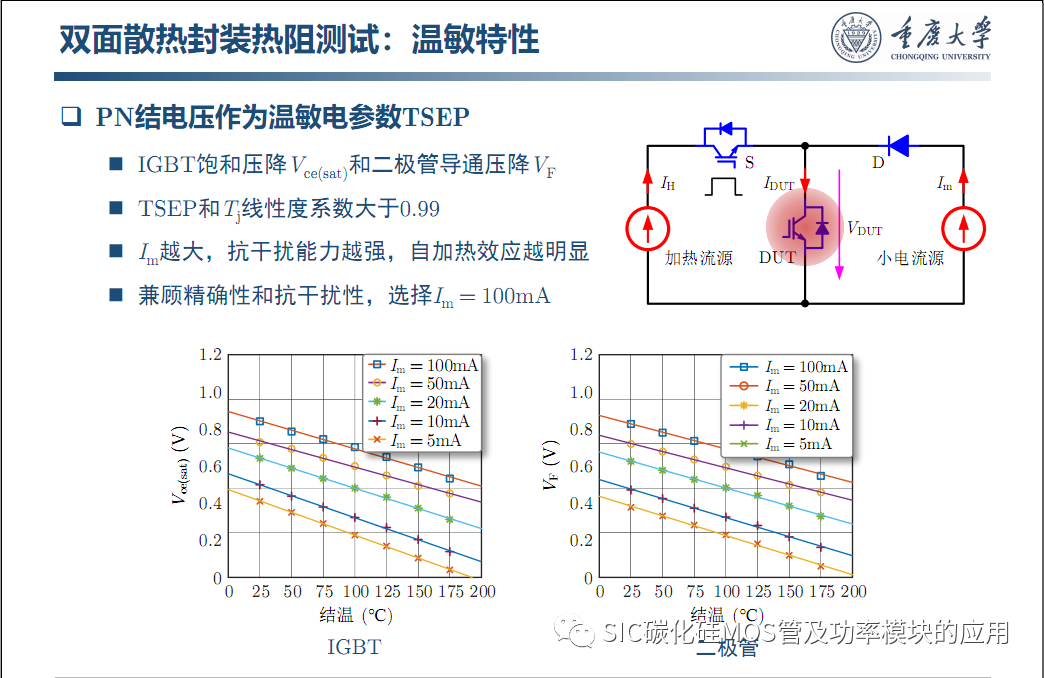

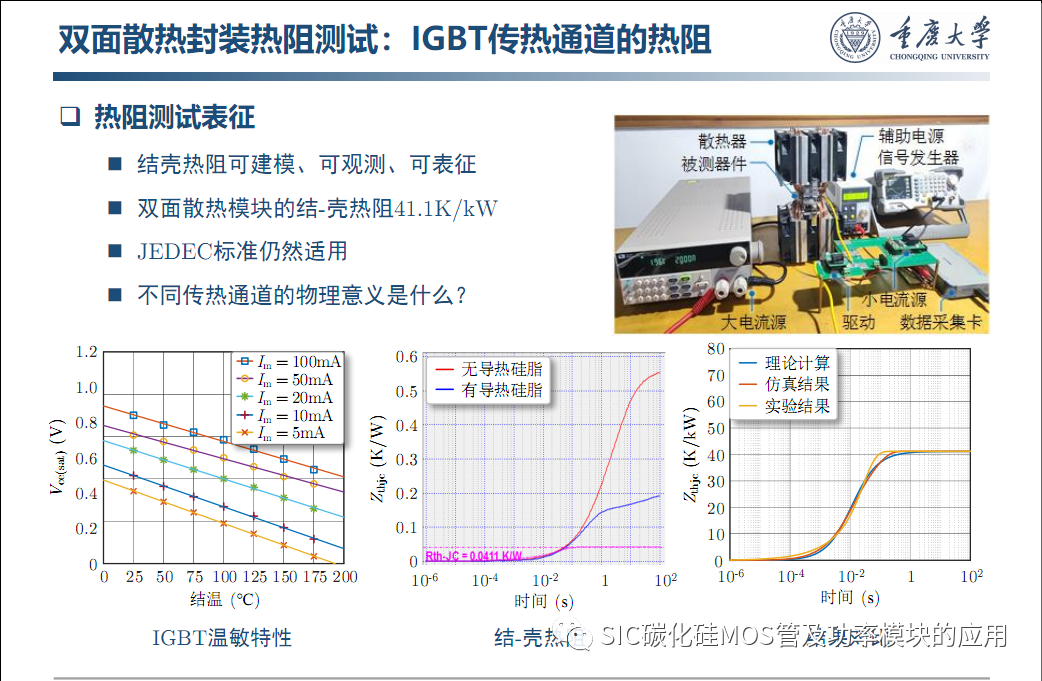

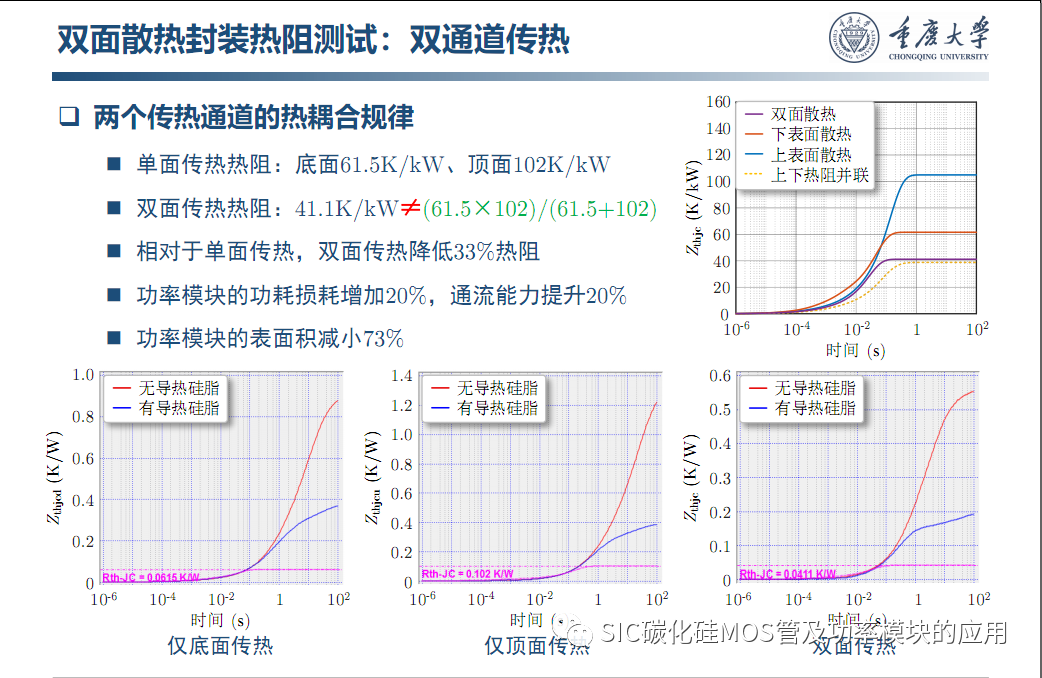

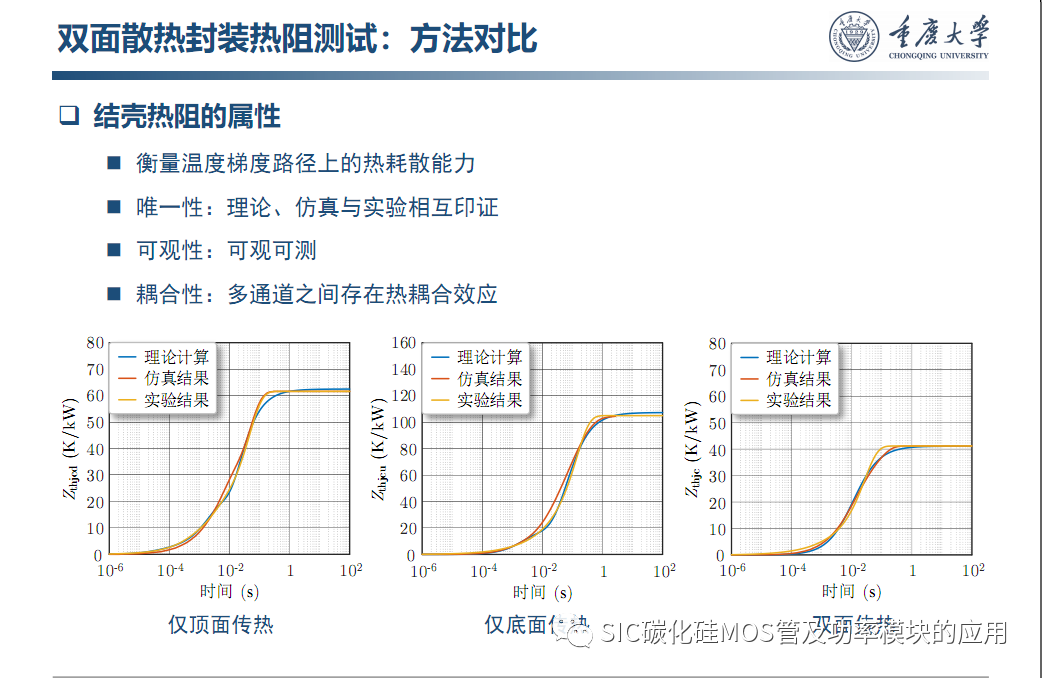

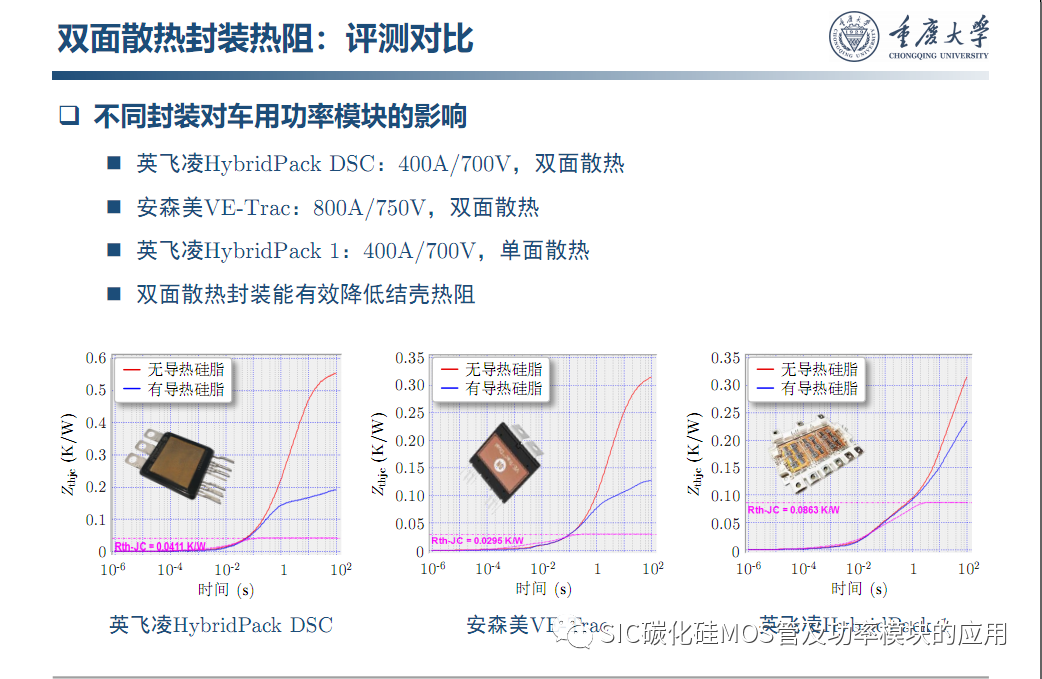

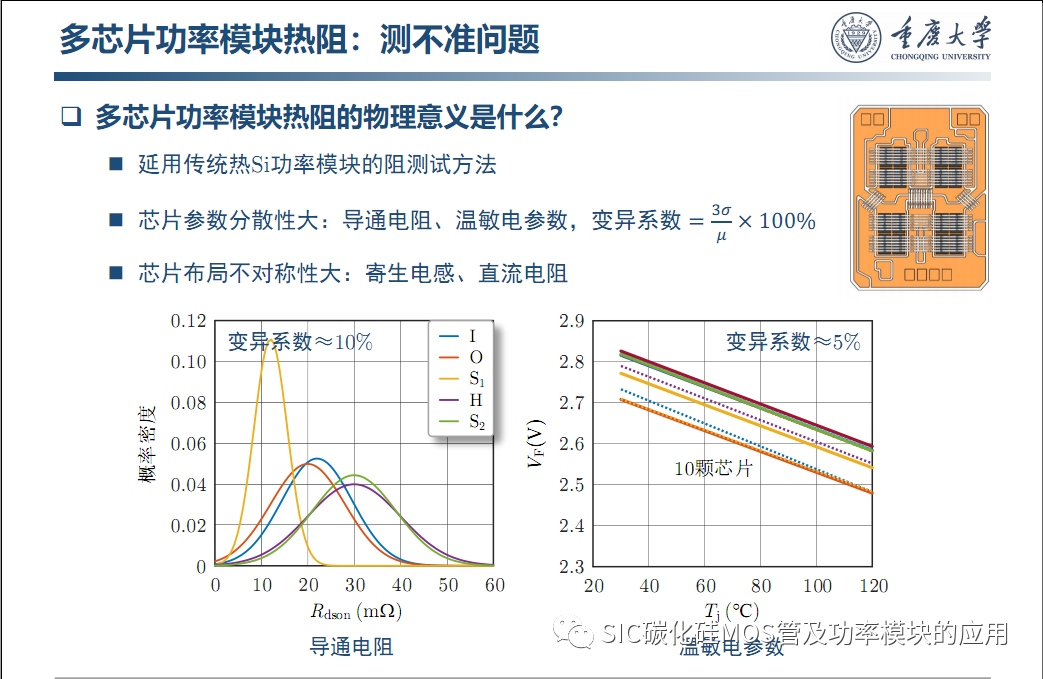

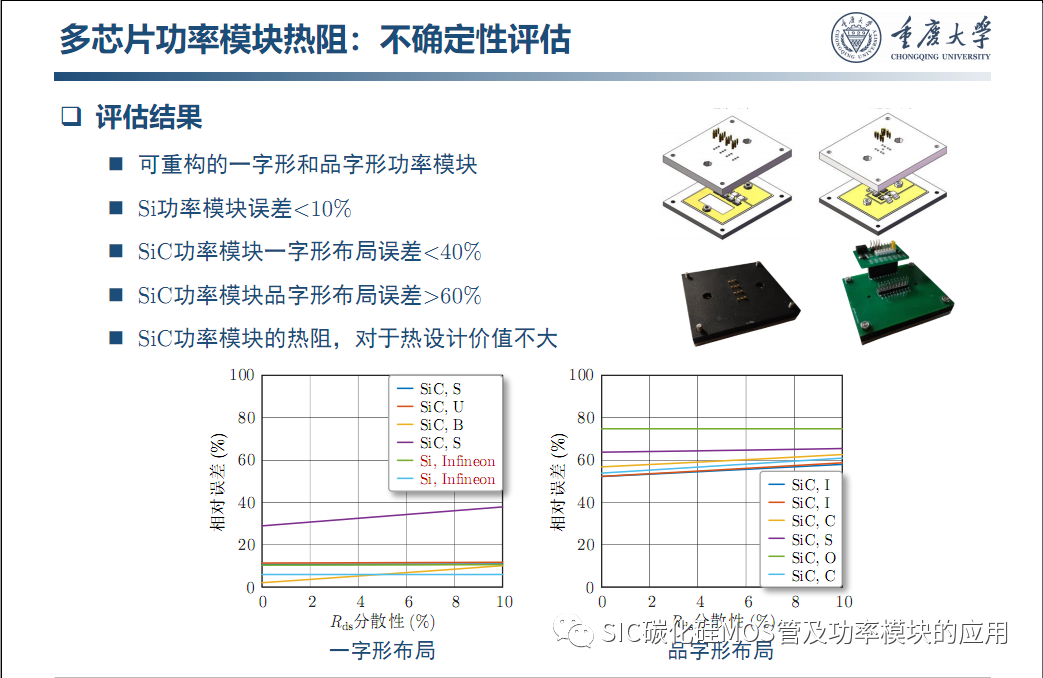

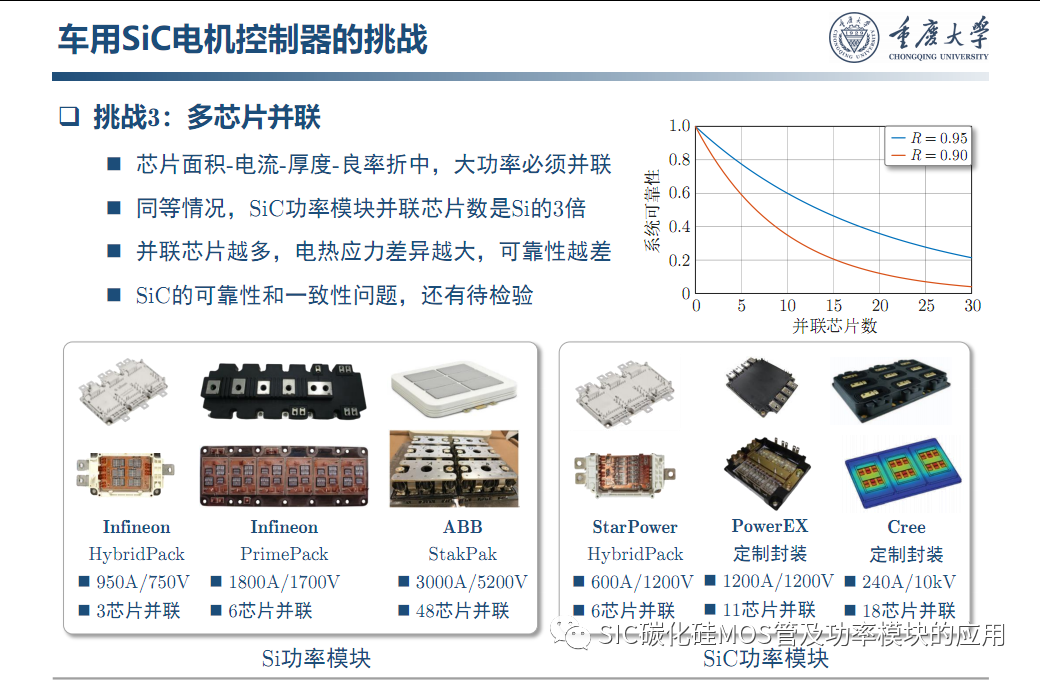

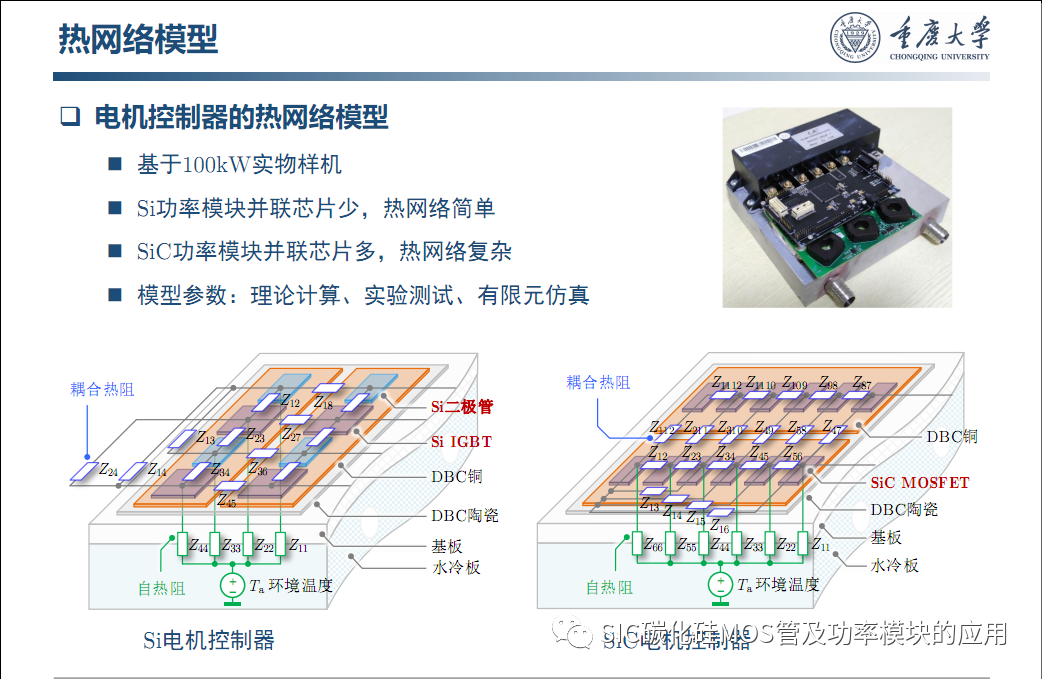

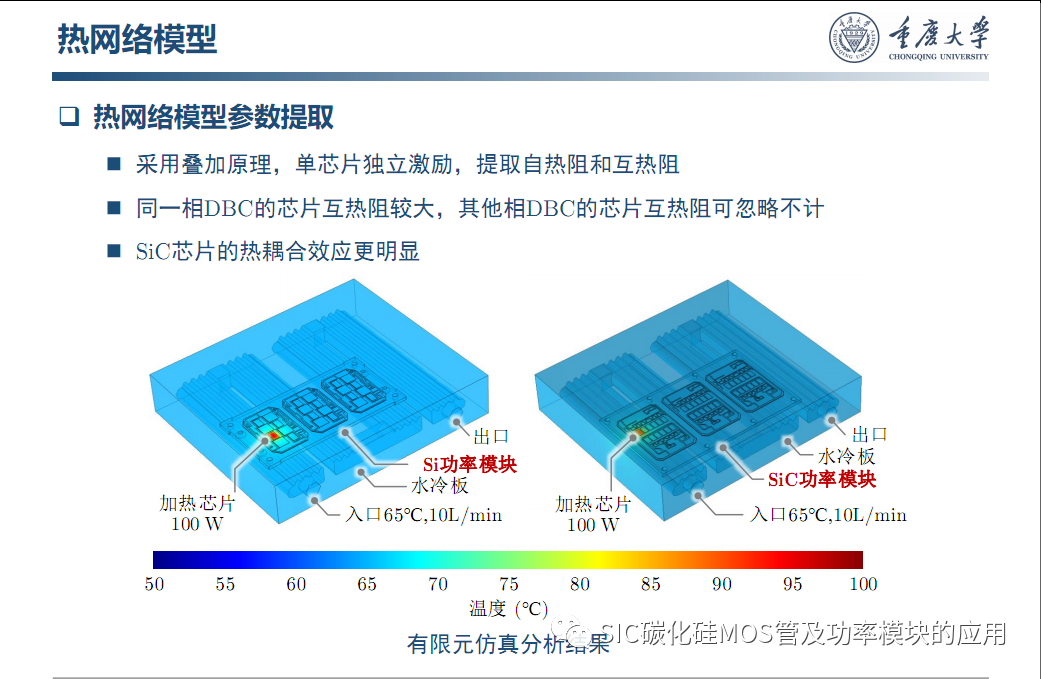

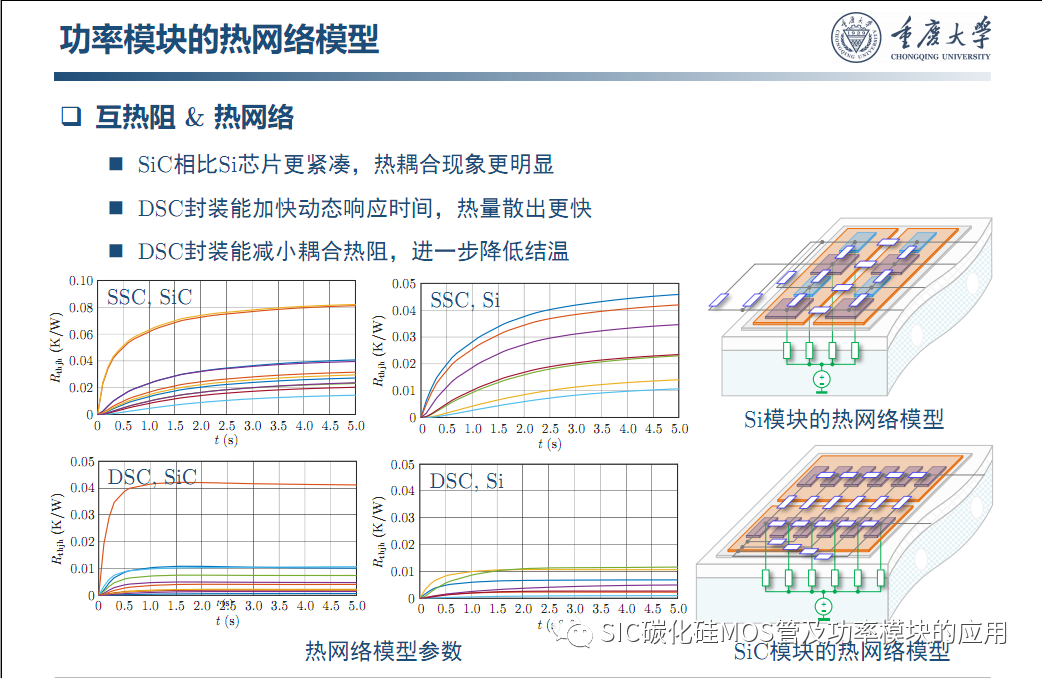

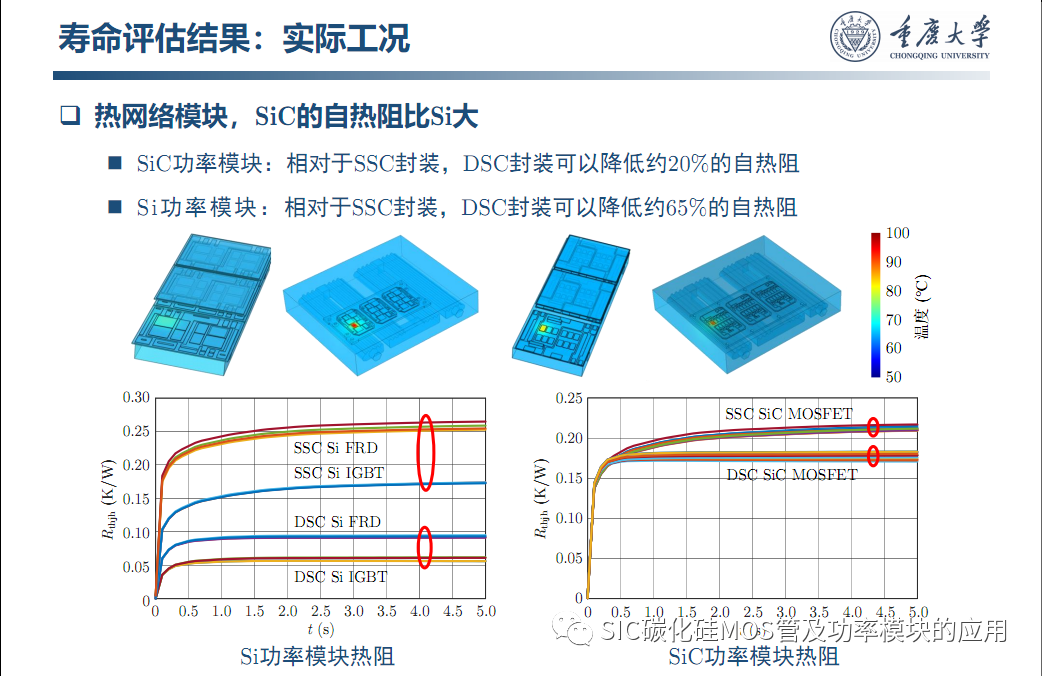

3.车用SiC功率模块的散热通道多.并联芯片多.热路一致性差,急需掌握多通道.多芯片热阻的解耦方法。

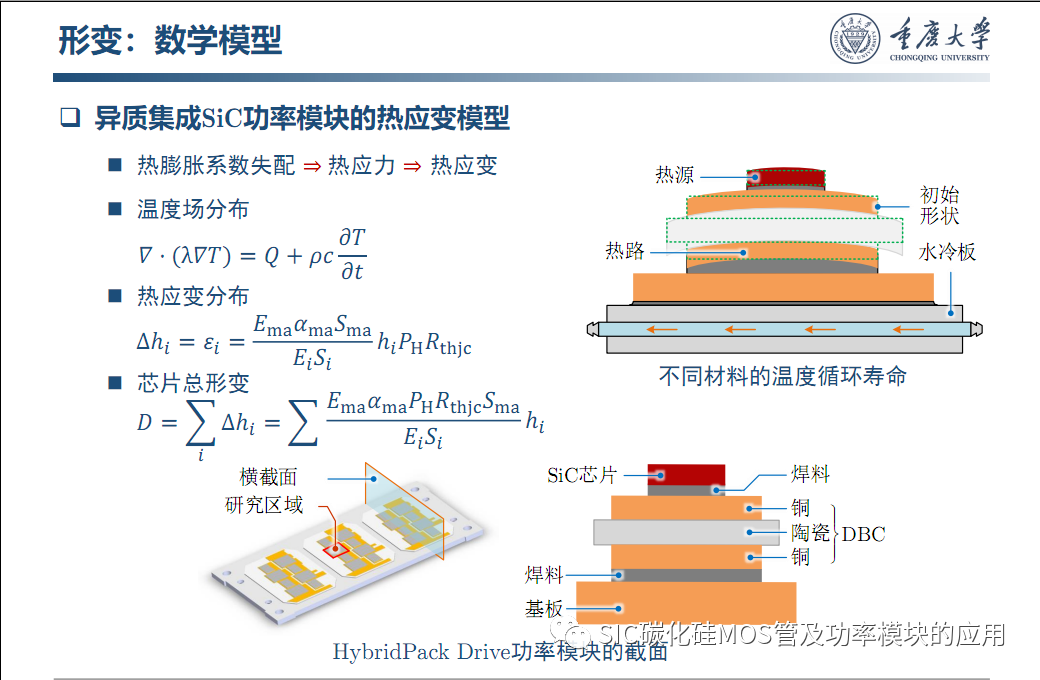

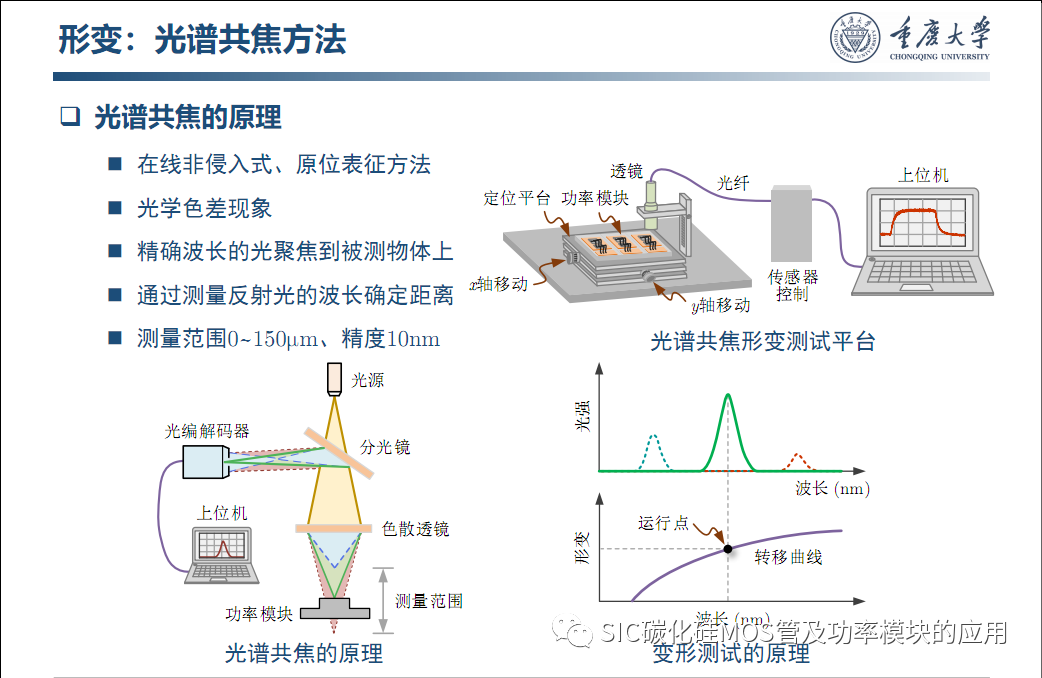

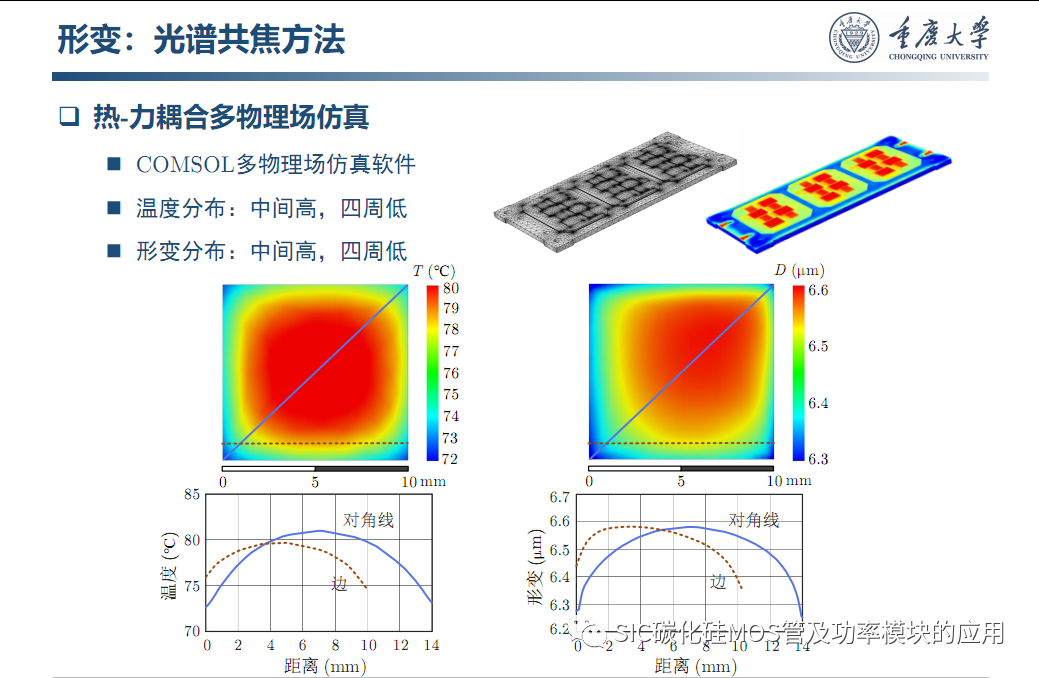

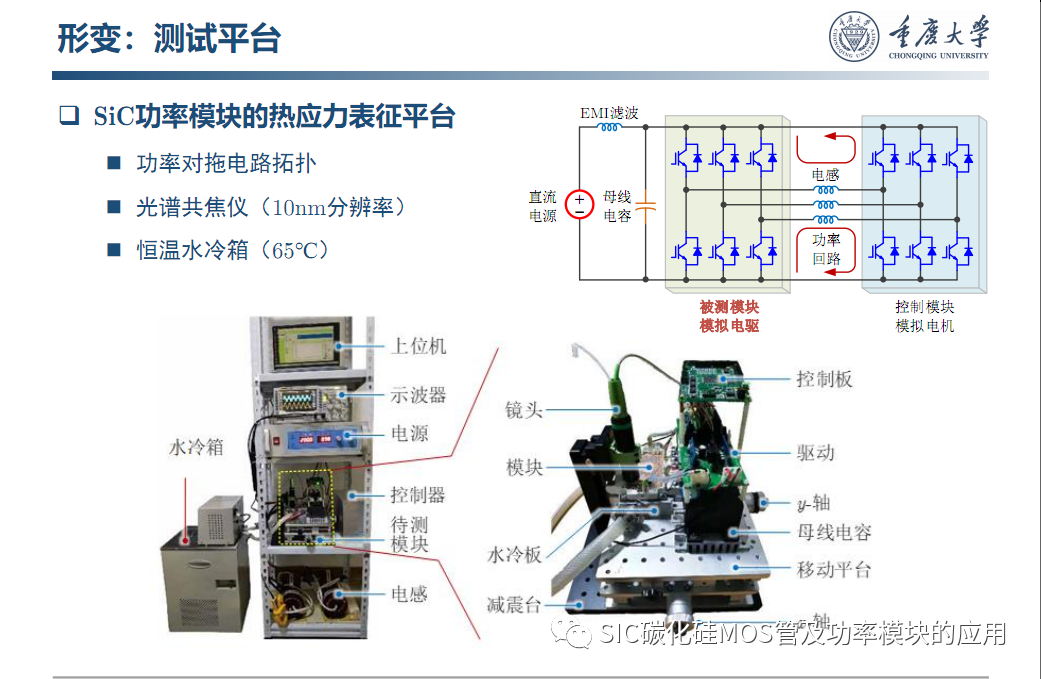

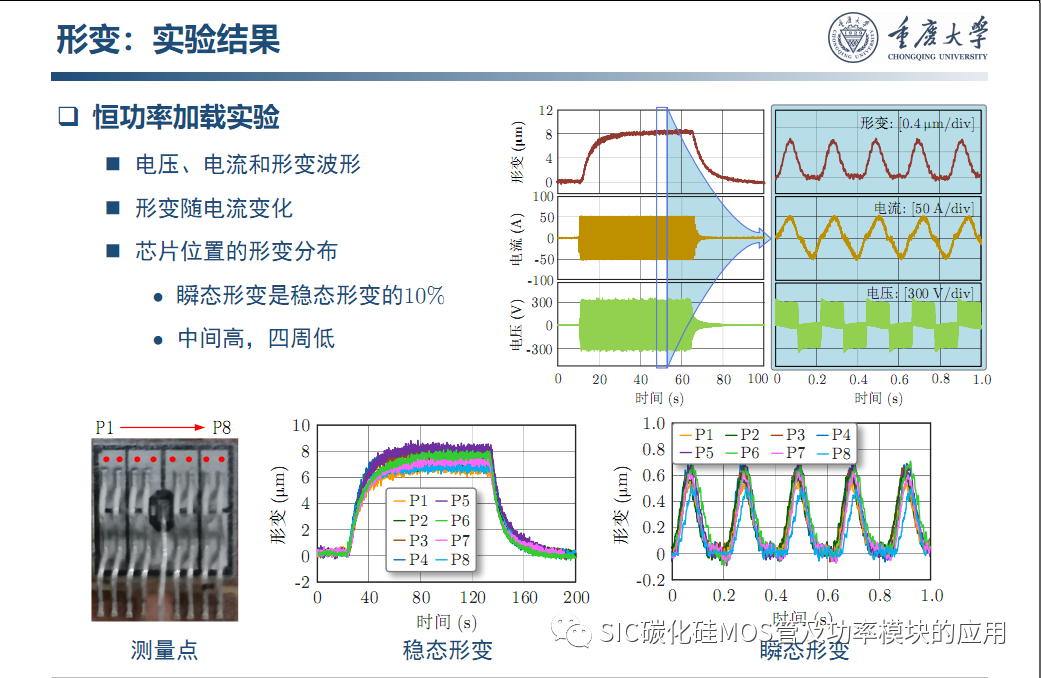

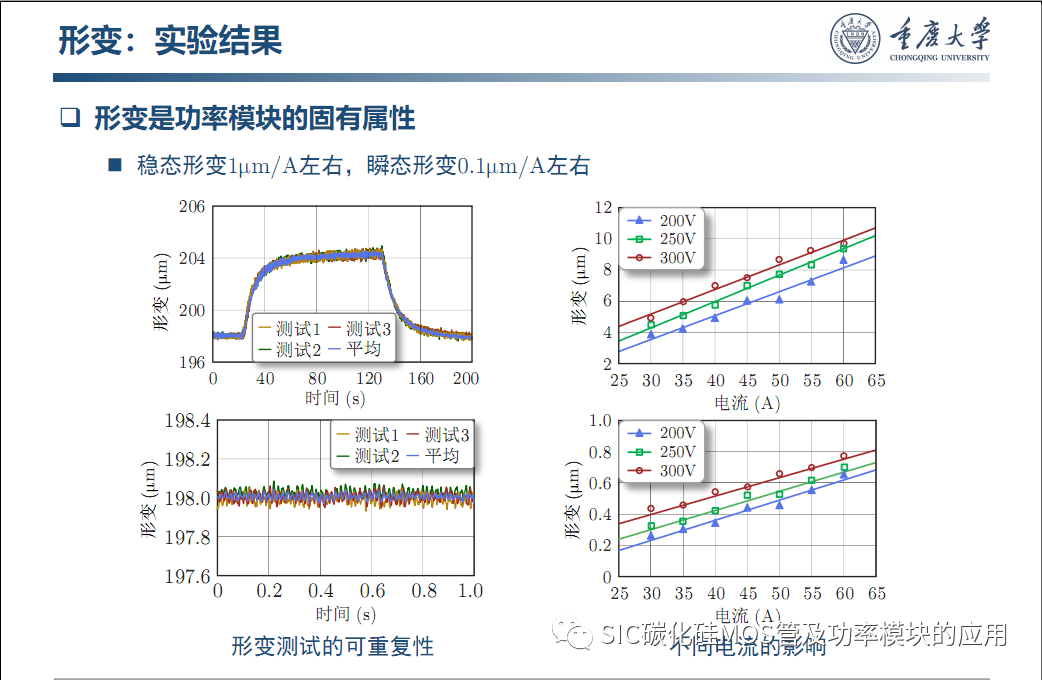

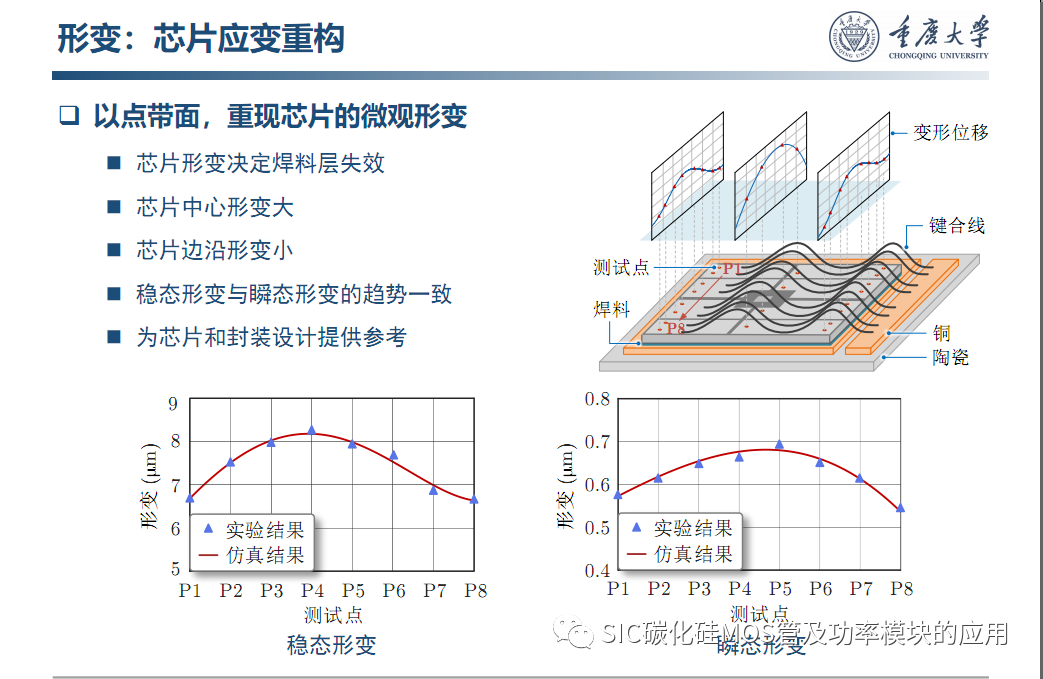

4.车用SiC功率模块的服役工况复杂.芯片应力应变大,急需掌握芯片翘曲.变形.位移的实时高精度表征方法。

小结

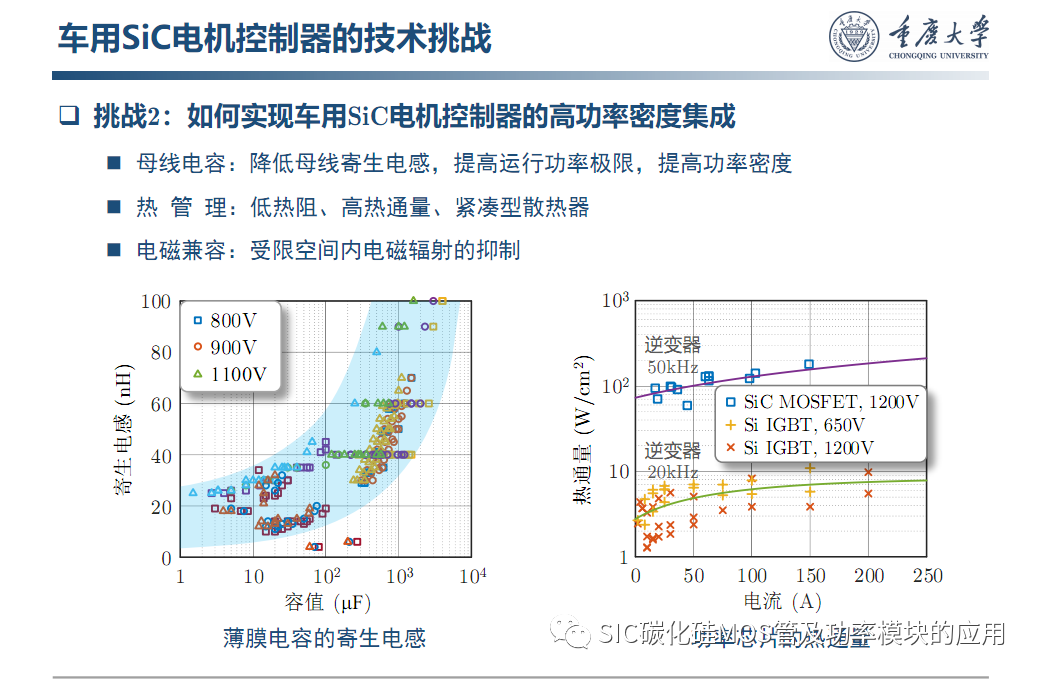

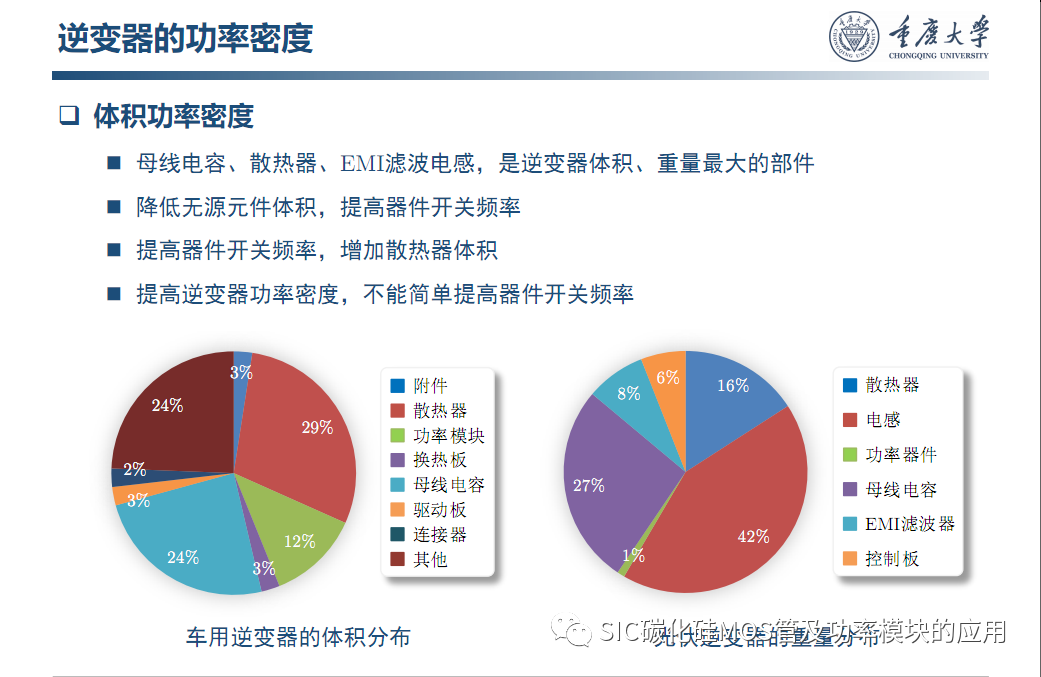

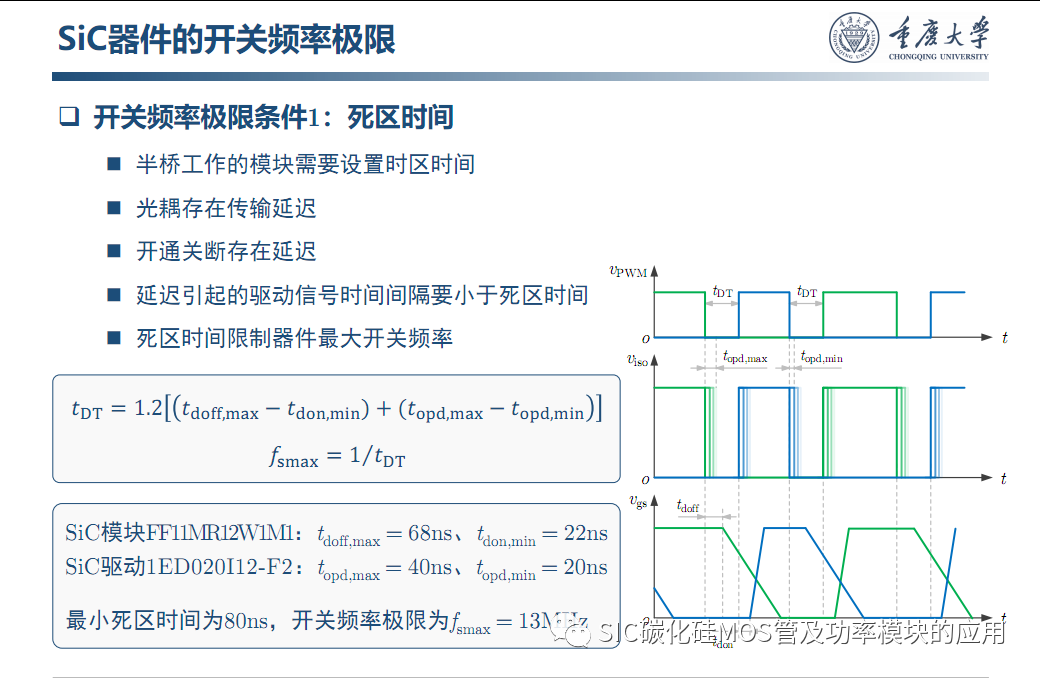

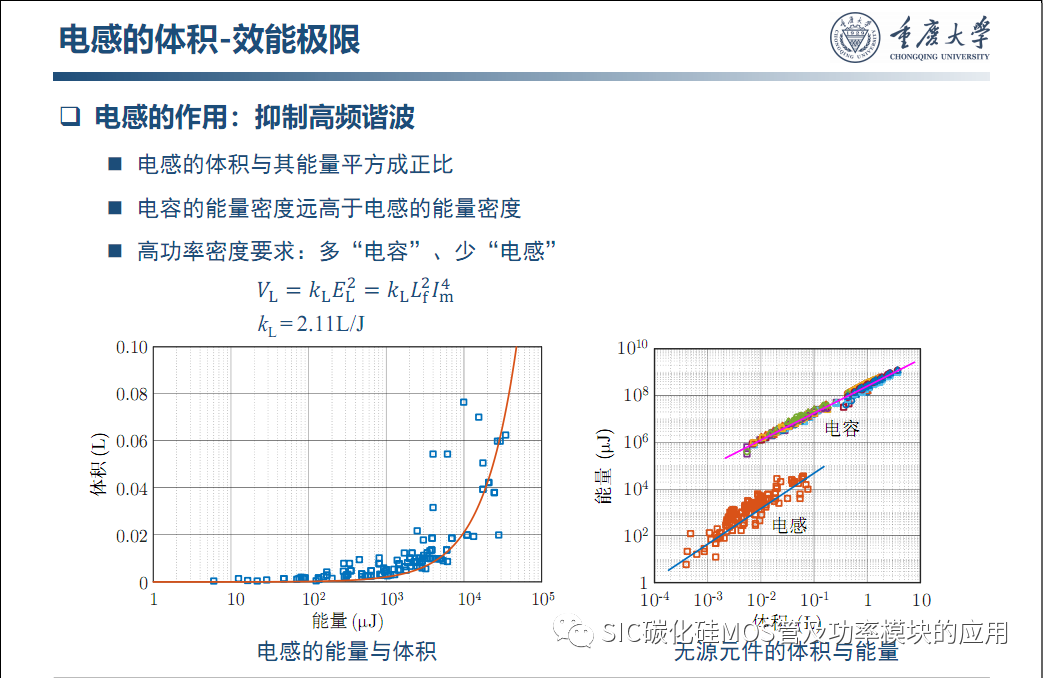

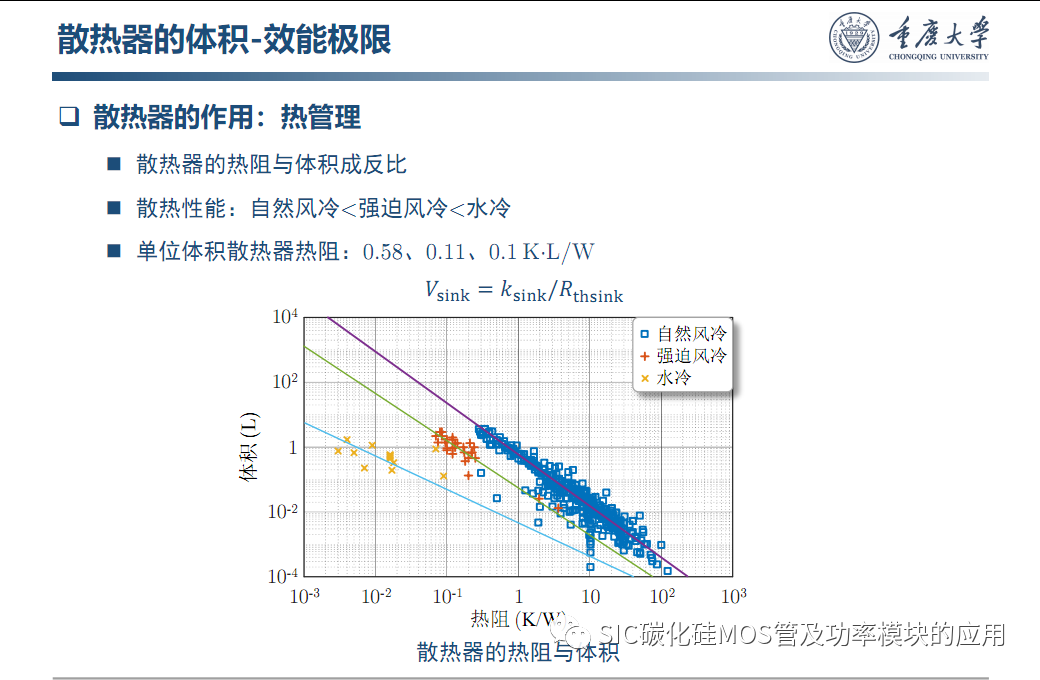

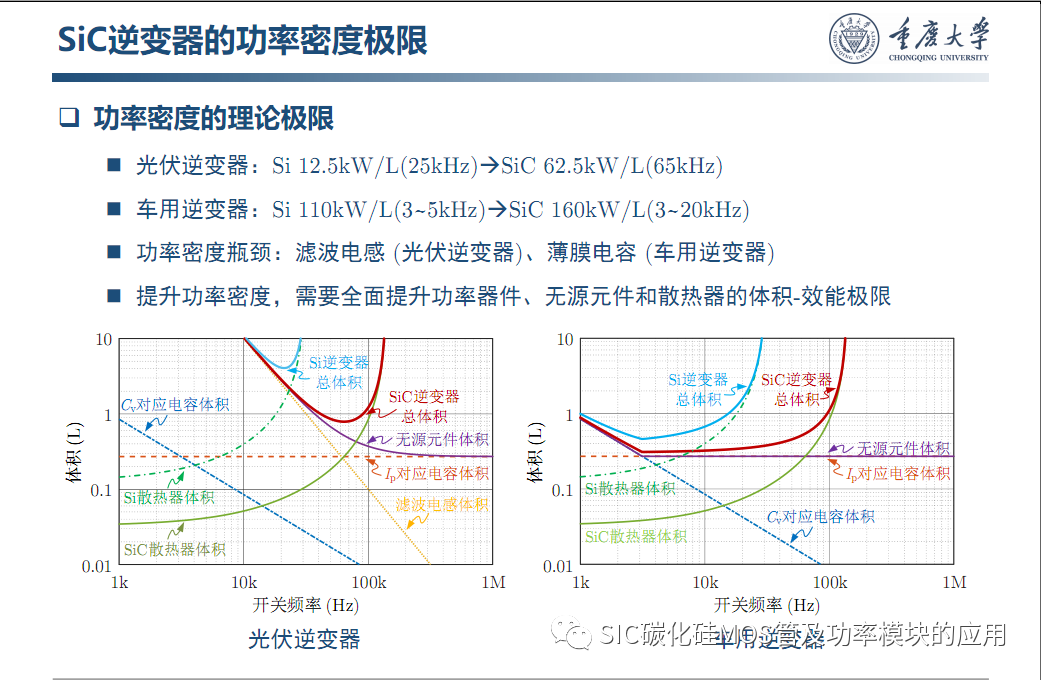

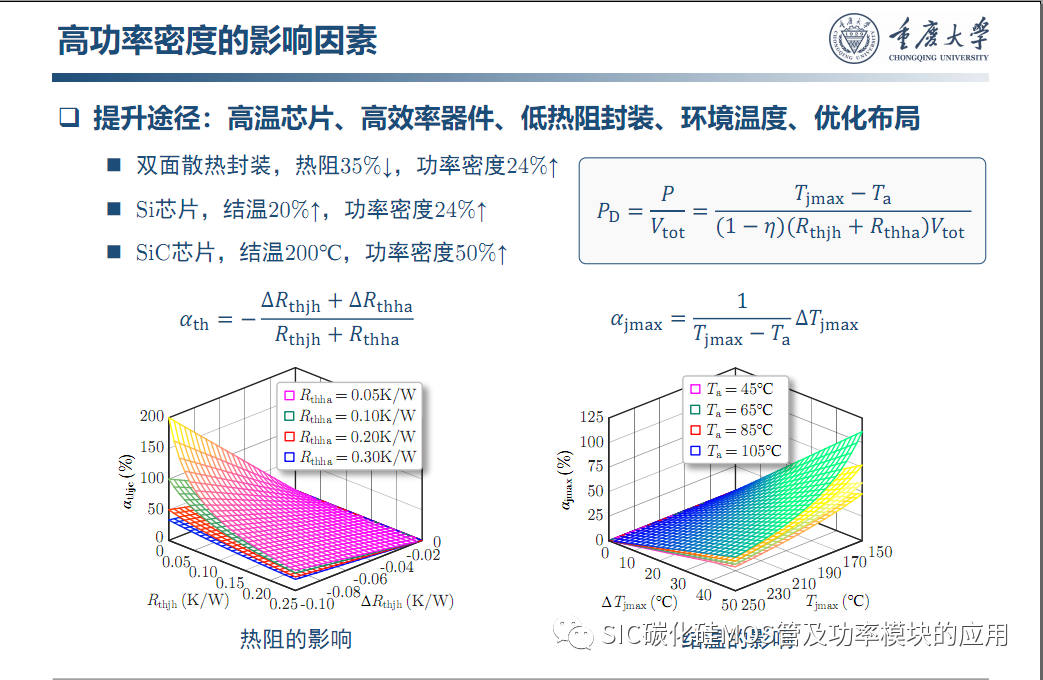

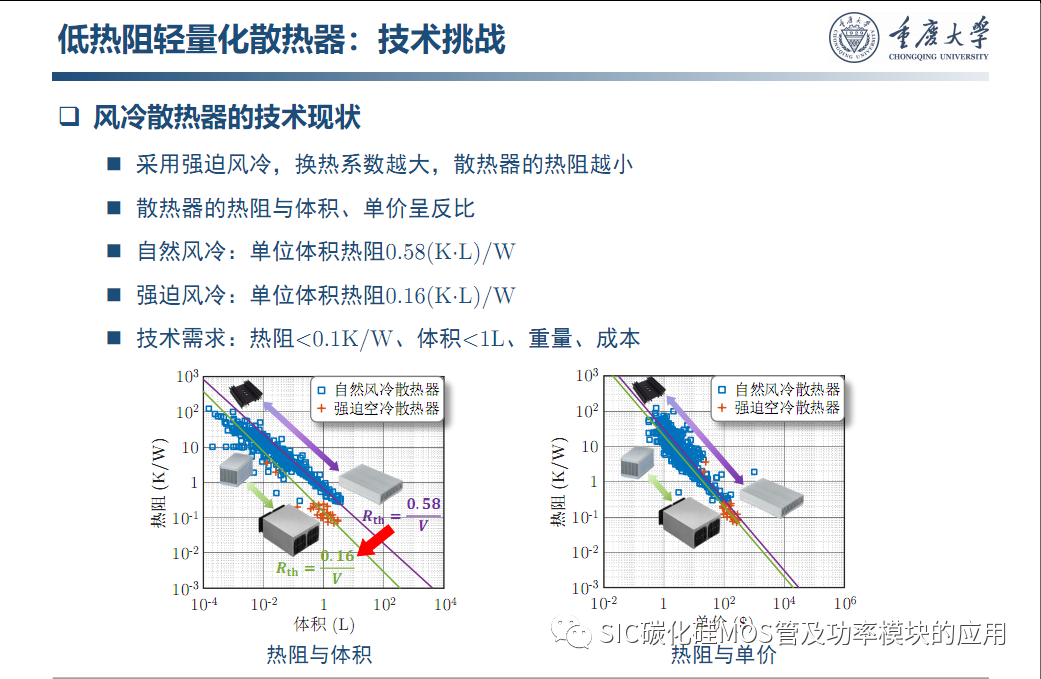

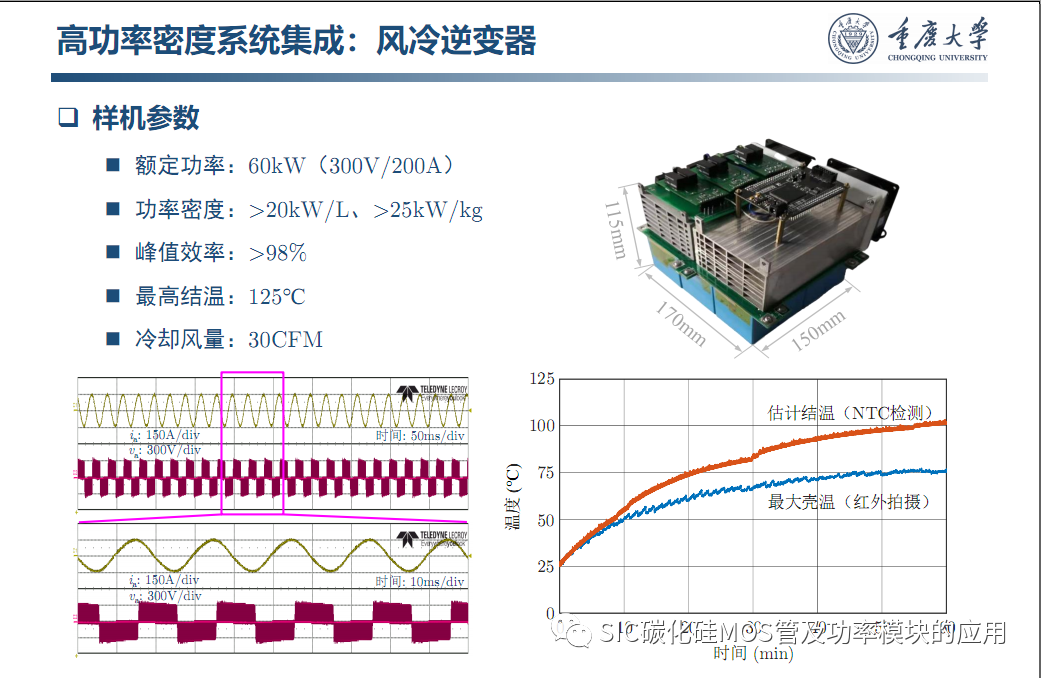

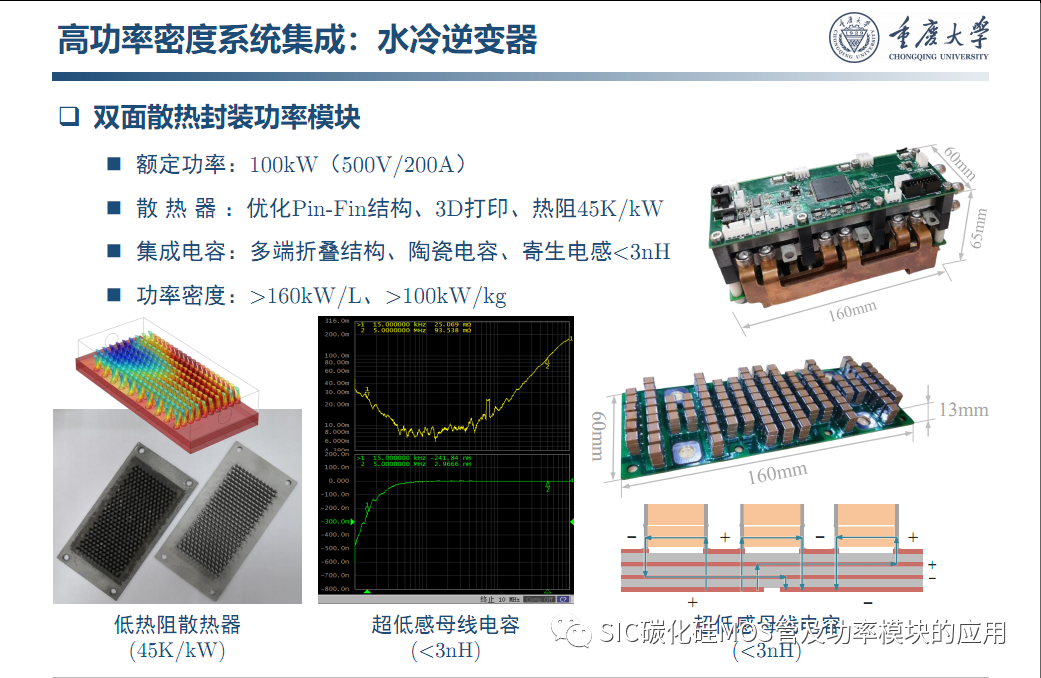

1.车用SiC电机控制器的功率密度存在理论极限,与器件开关频率极限.无源元件体积–效能极限.散热器体积–效能极限有关。

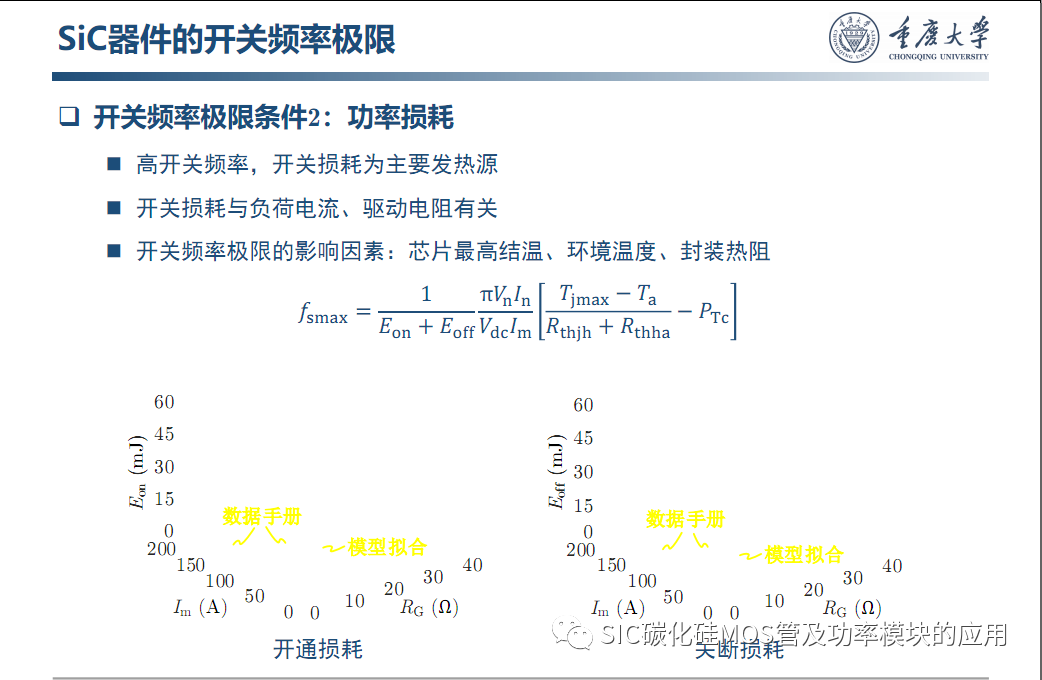

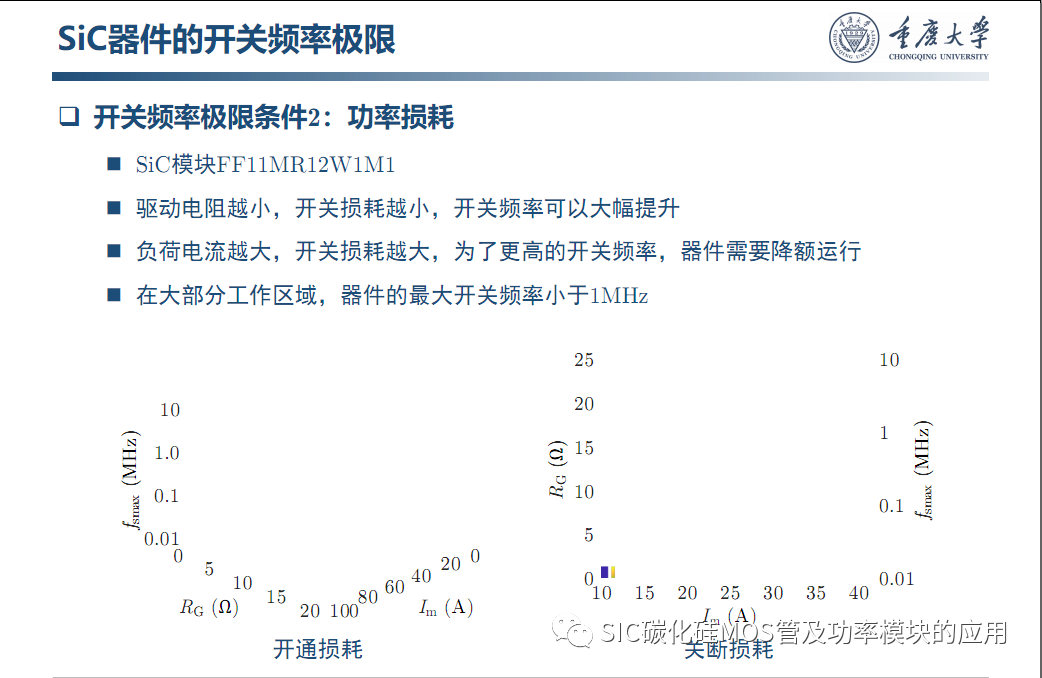

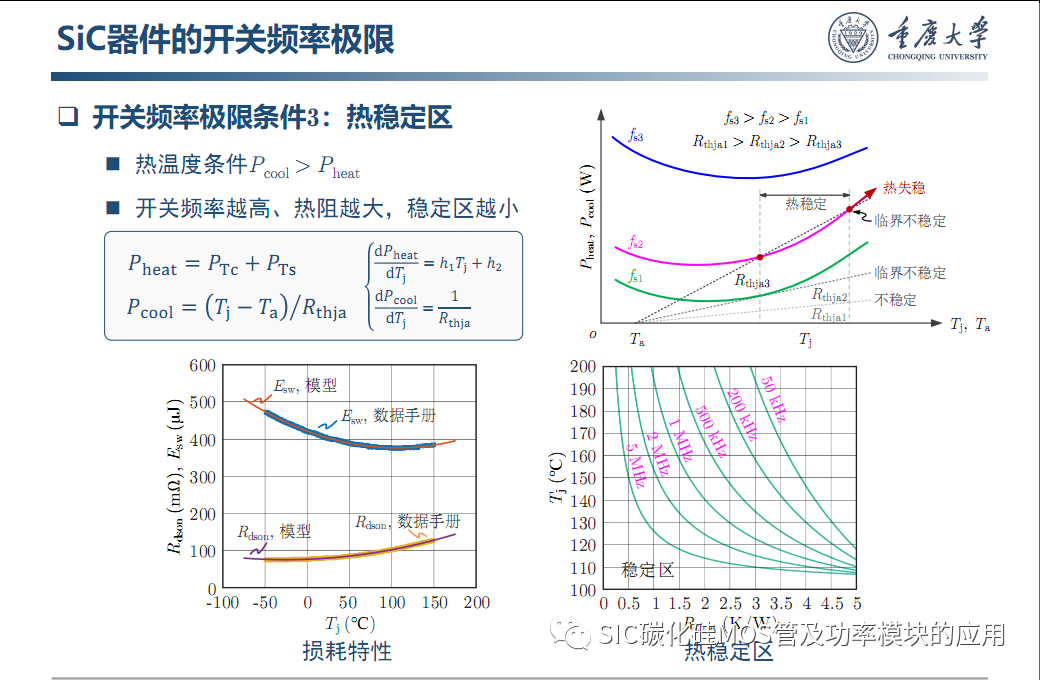

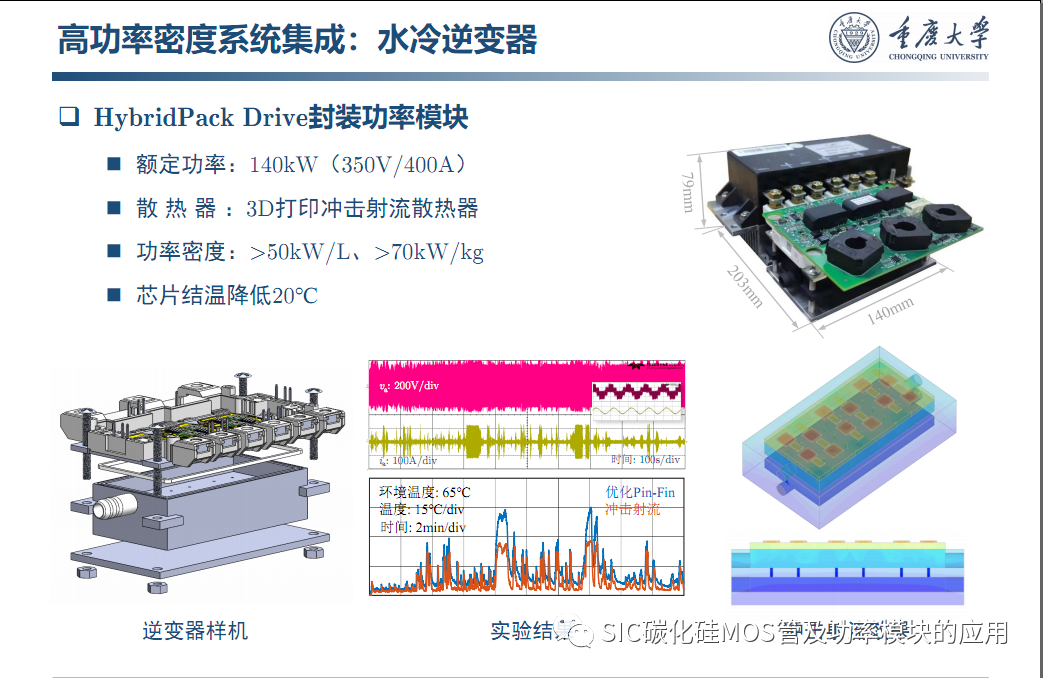

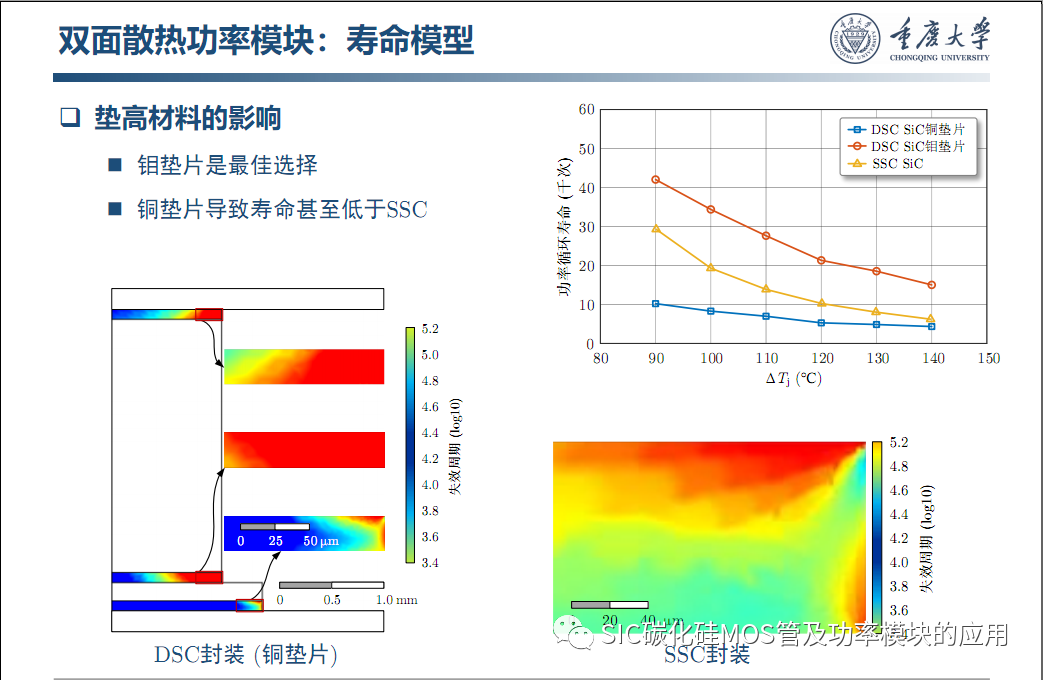

2.采用先进封装结构与封装工艺,降低封装结壳热阻与环境温度,拓展热稳定工作区,可以突破SiC器件的开关频率极限。

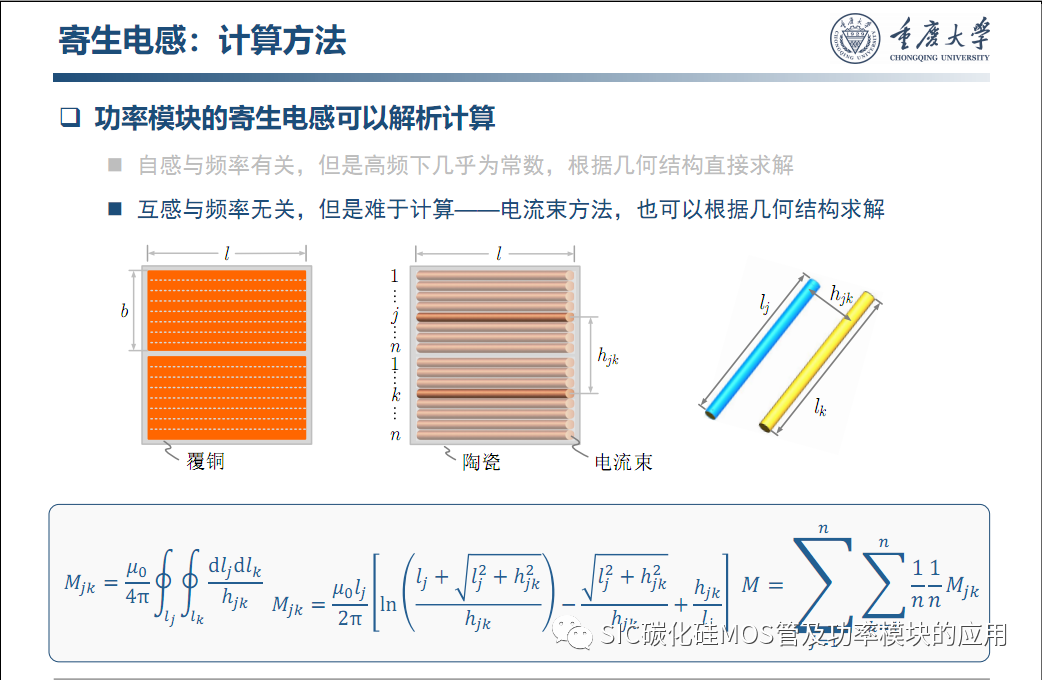

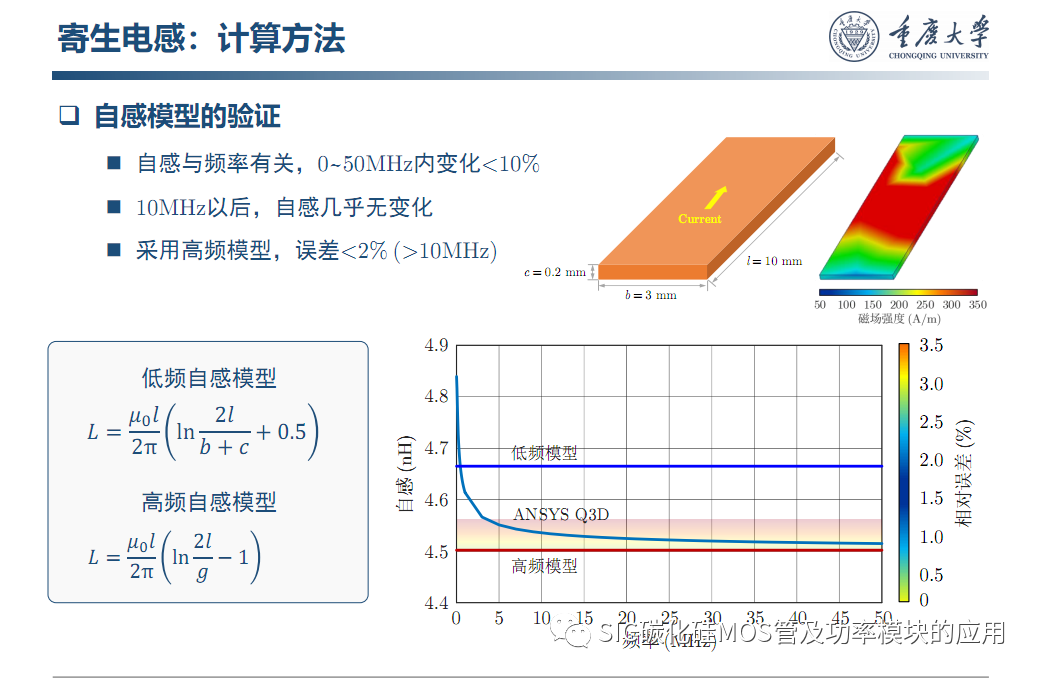

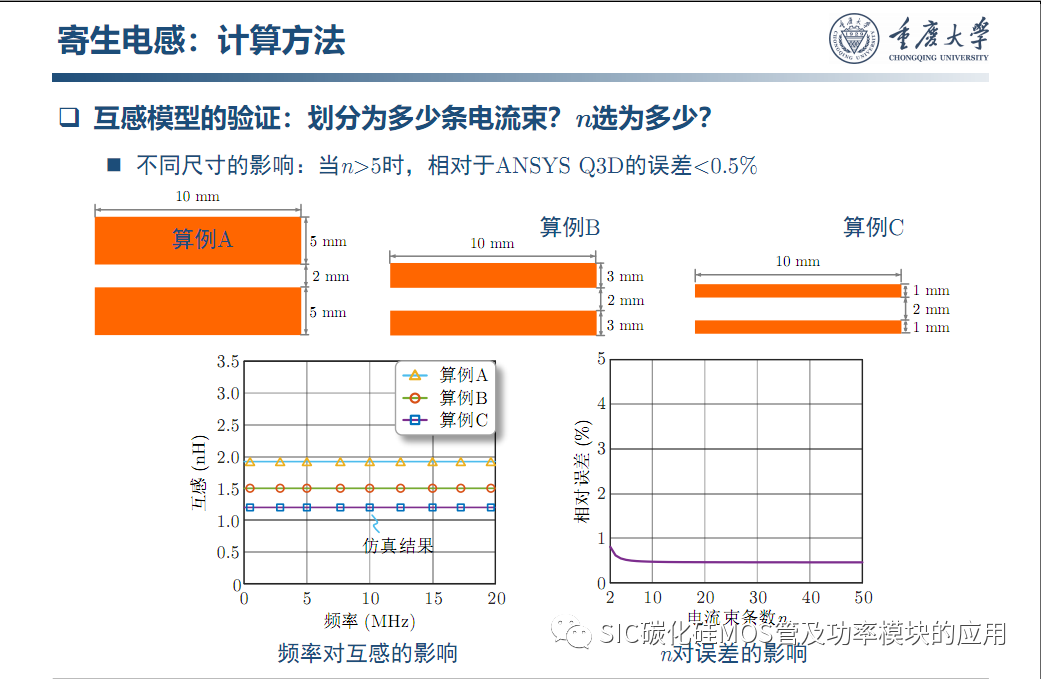

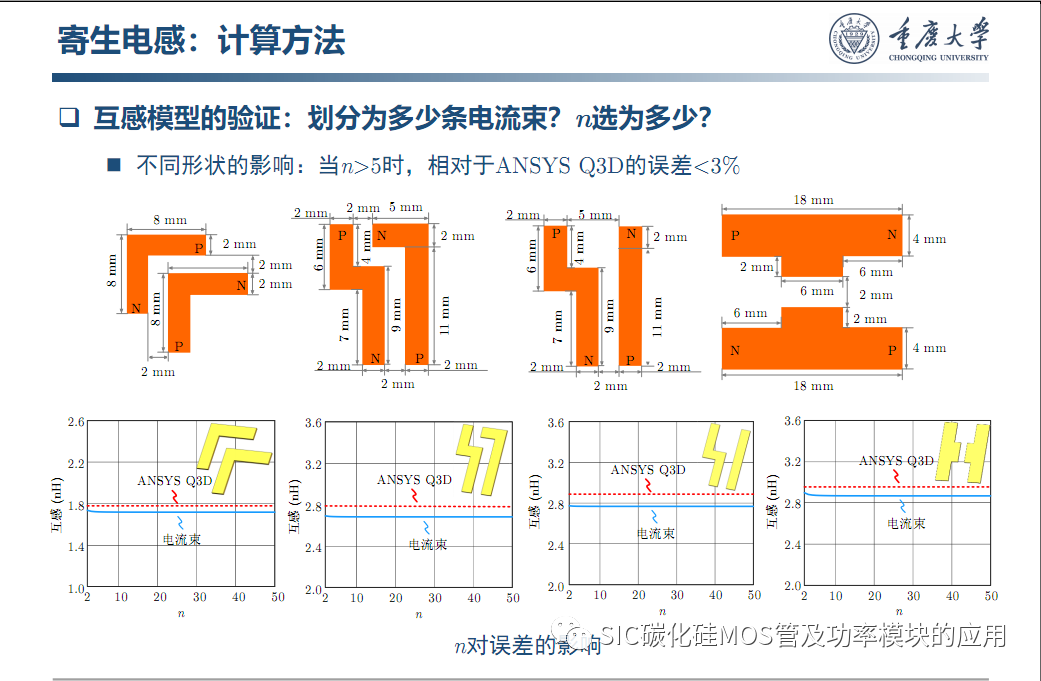

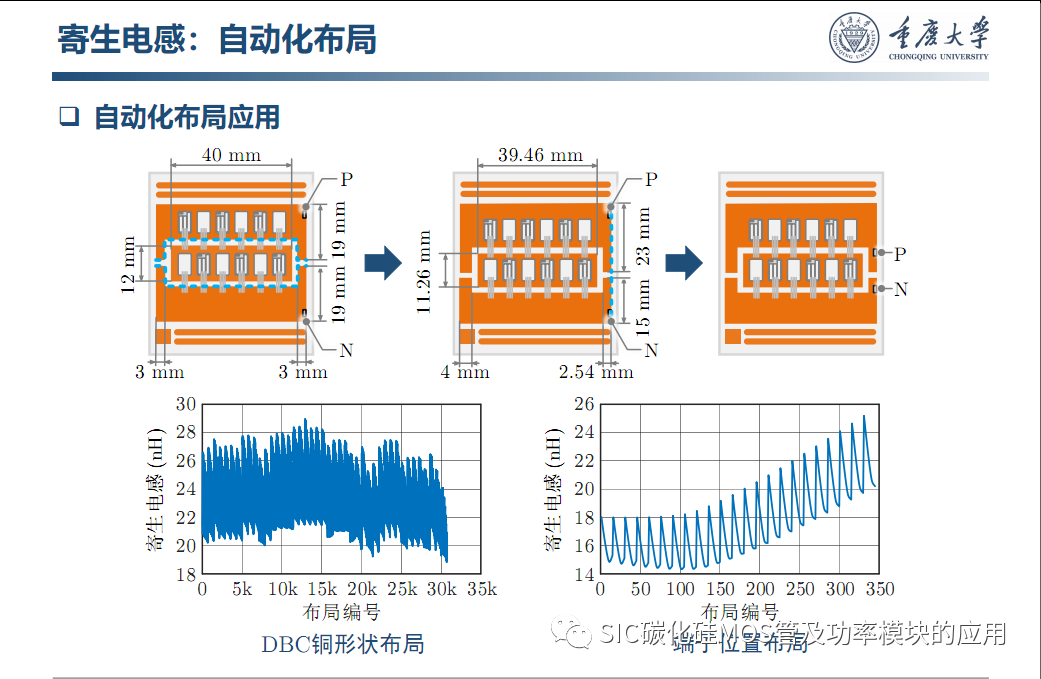

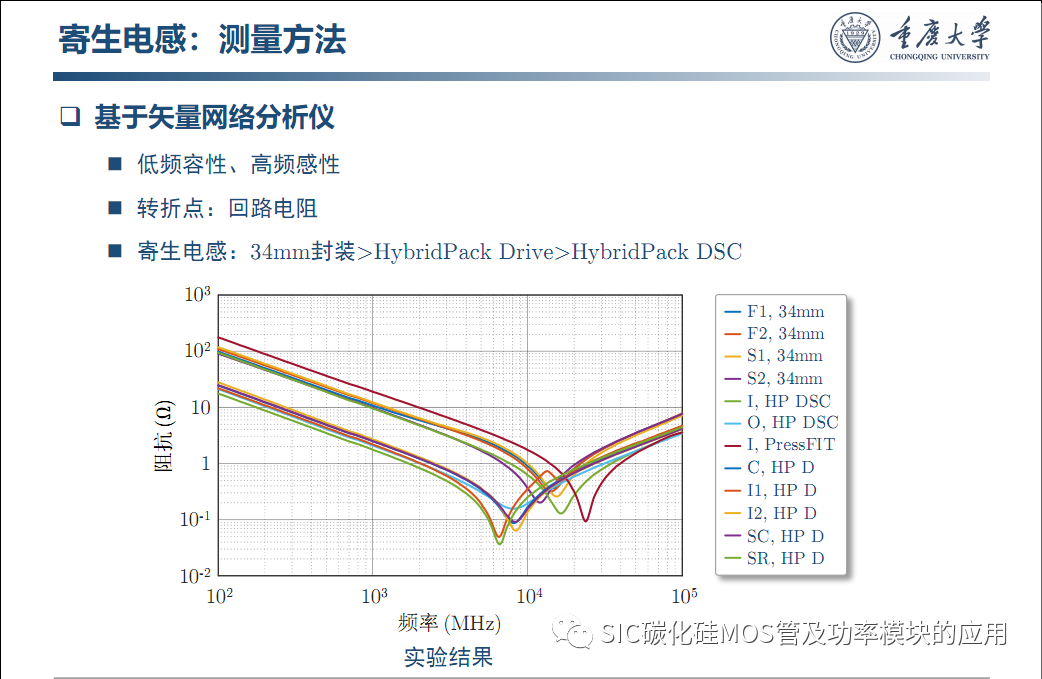

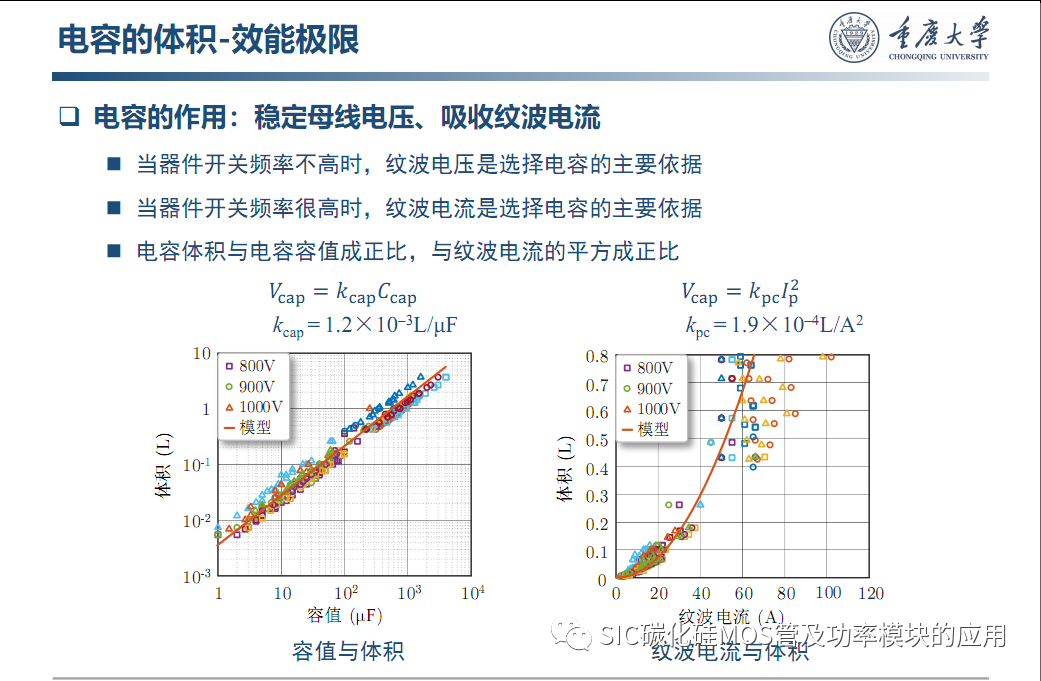

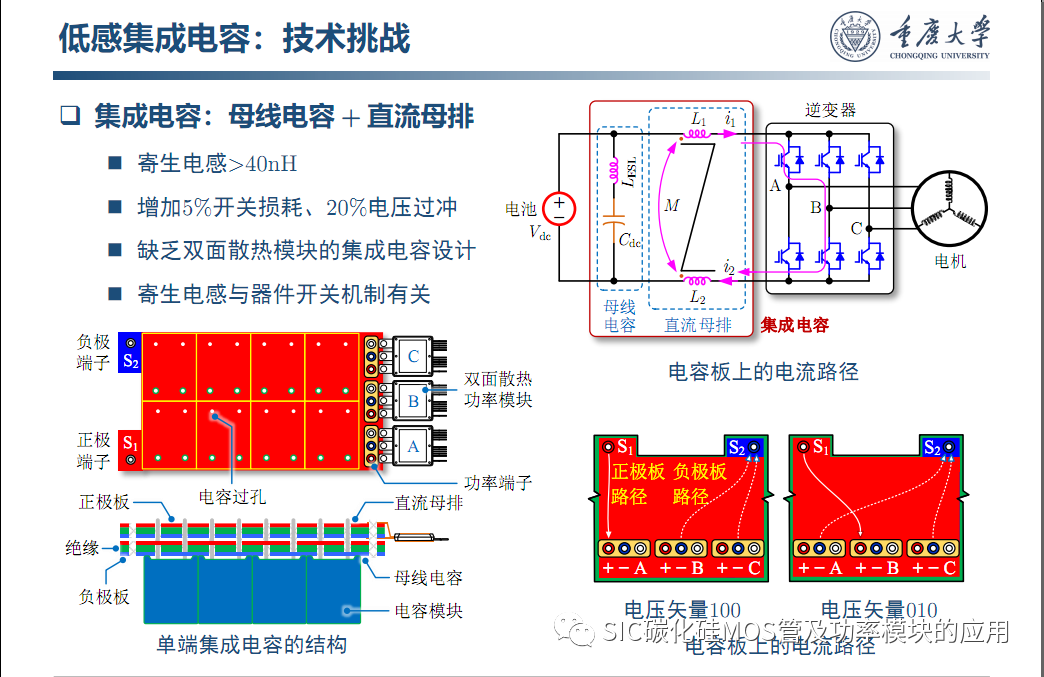

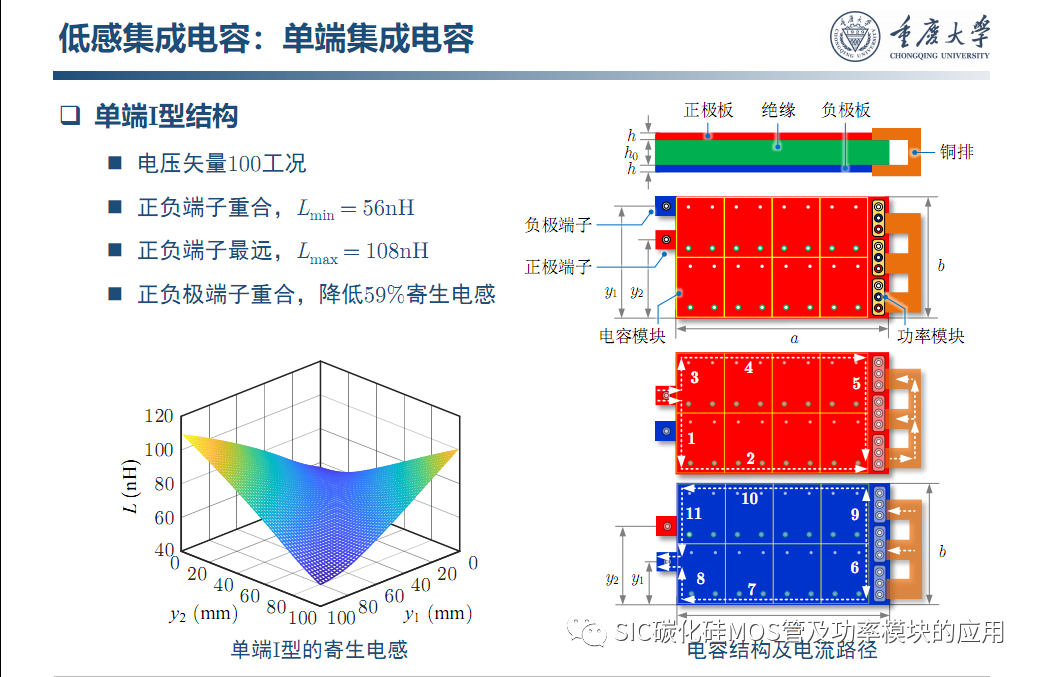

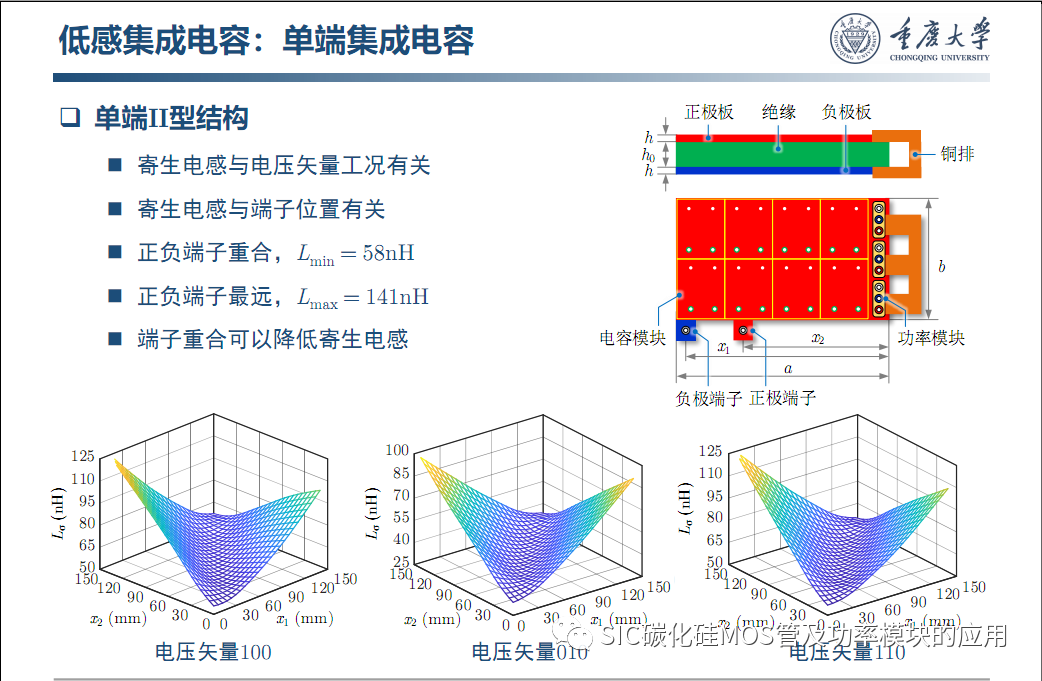

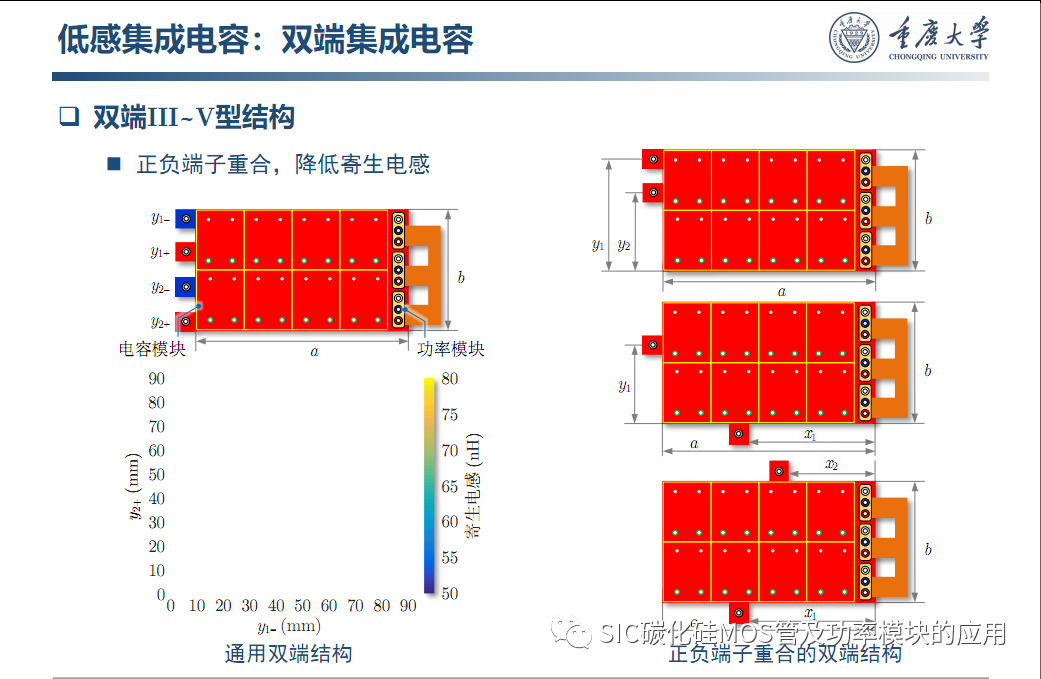

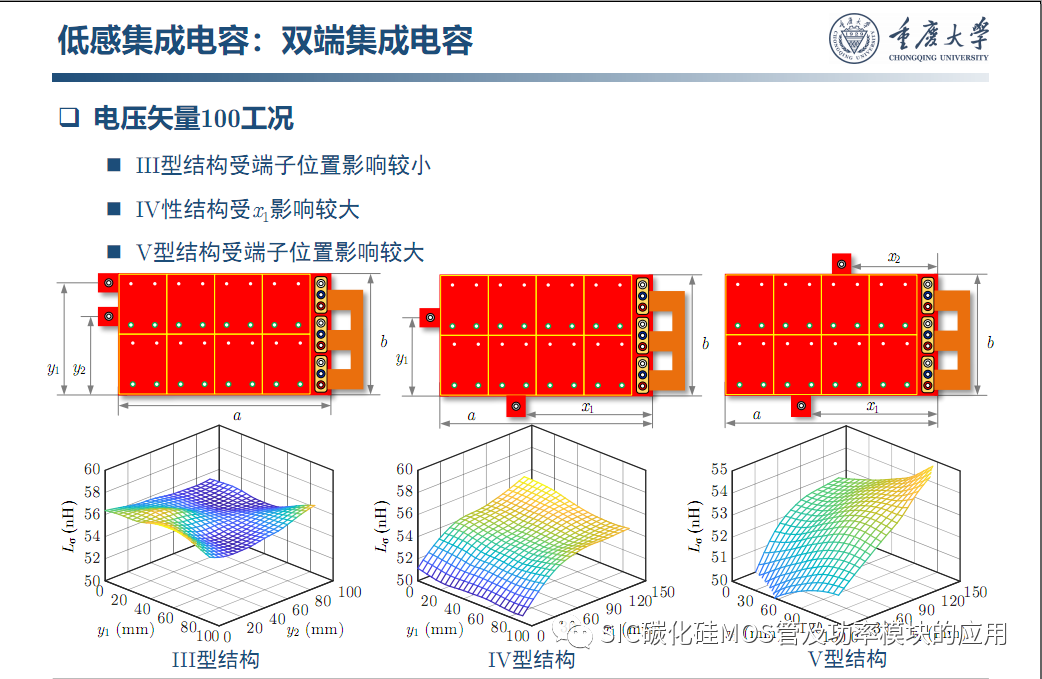

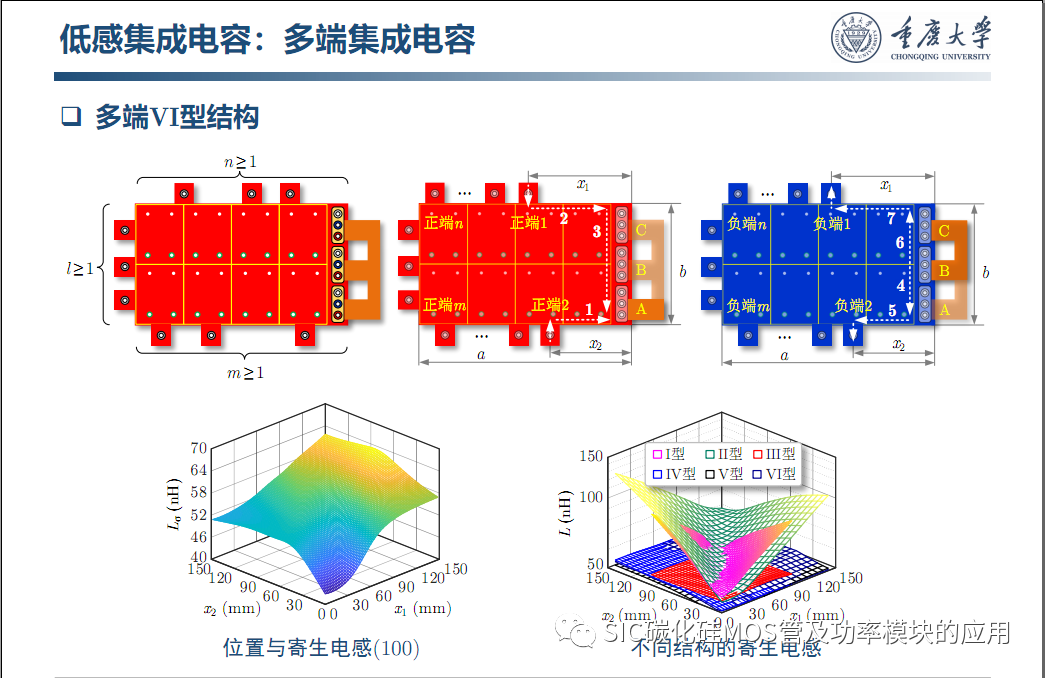

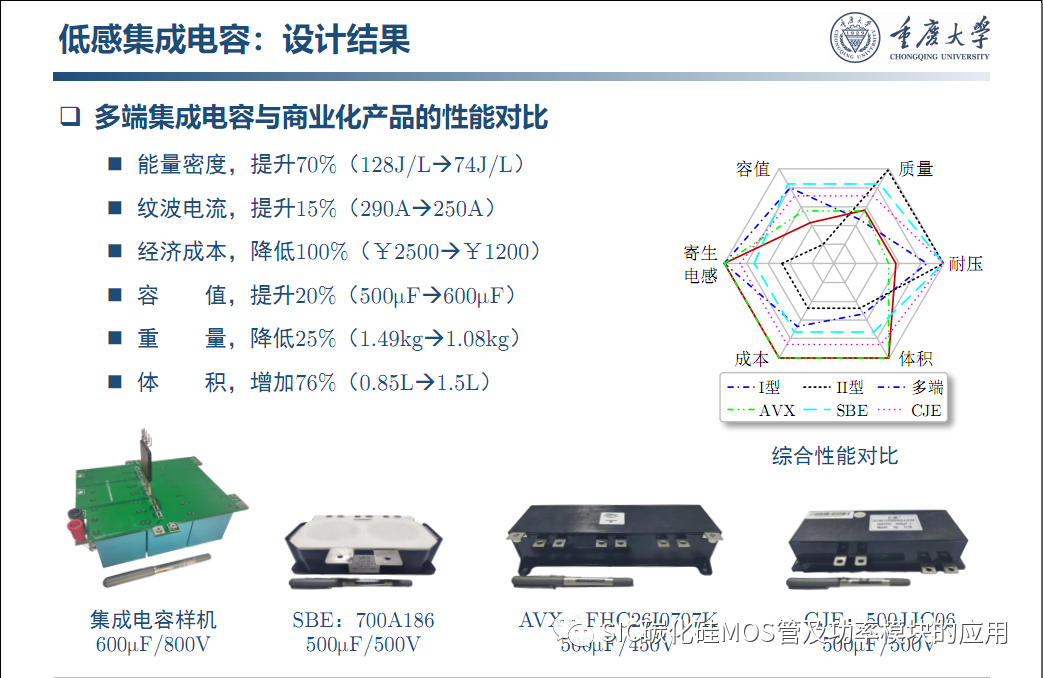

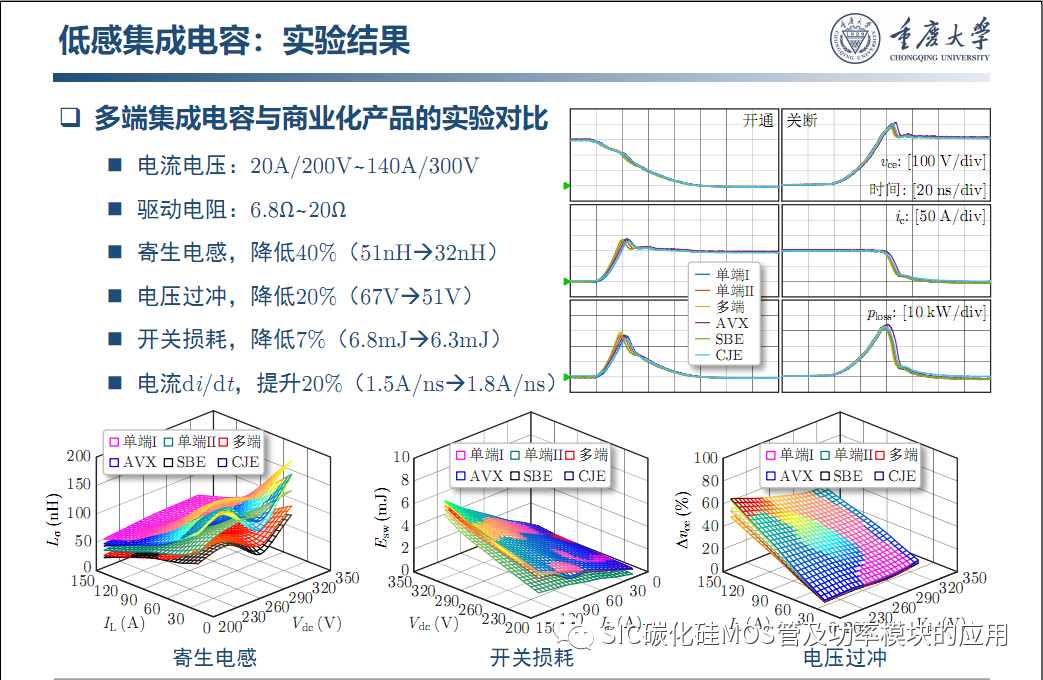

3.采用集成电容结构和低感陶瓷电容,优化端子布局和功率回路,降低寄生电感,可以突破母线电容的体积–效能极限。

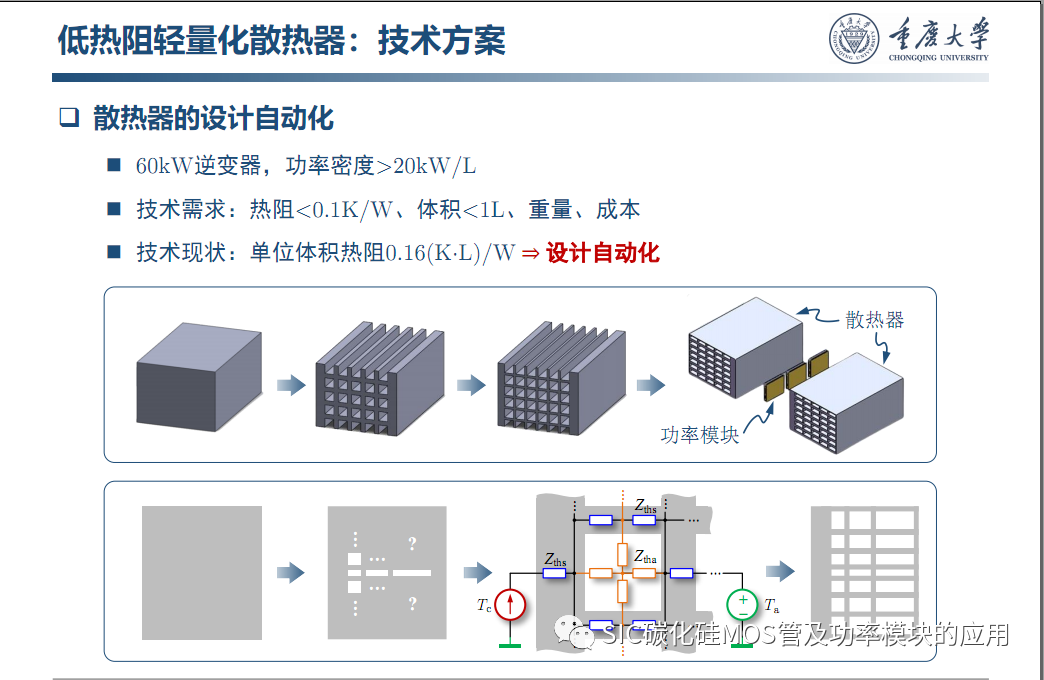

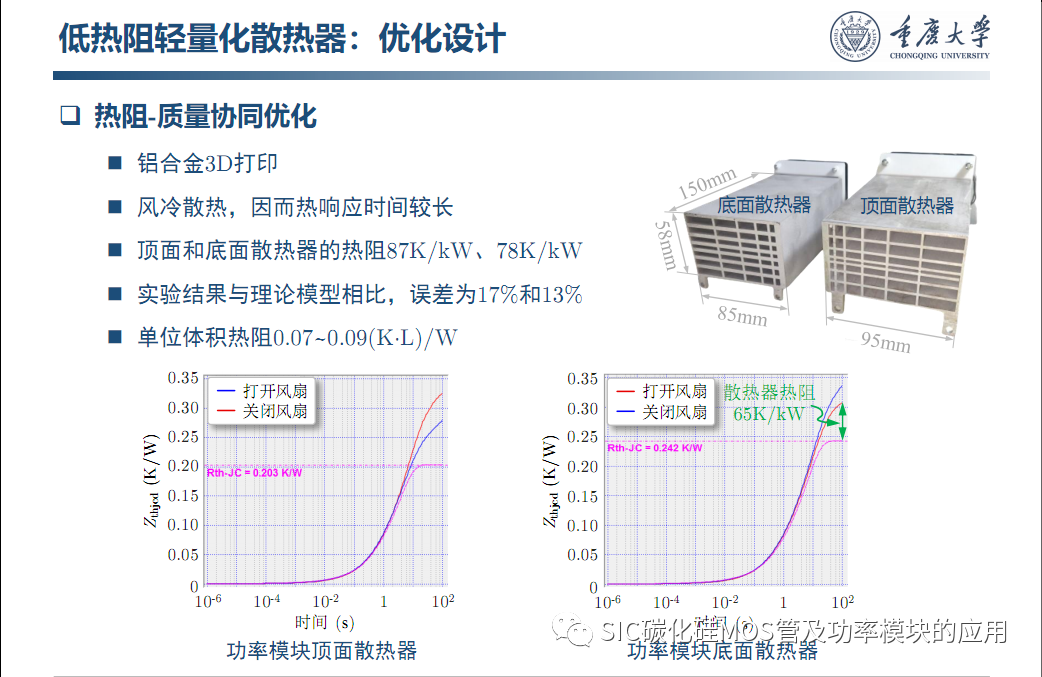

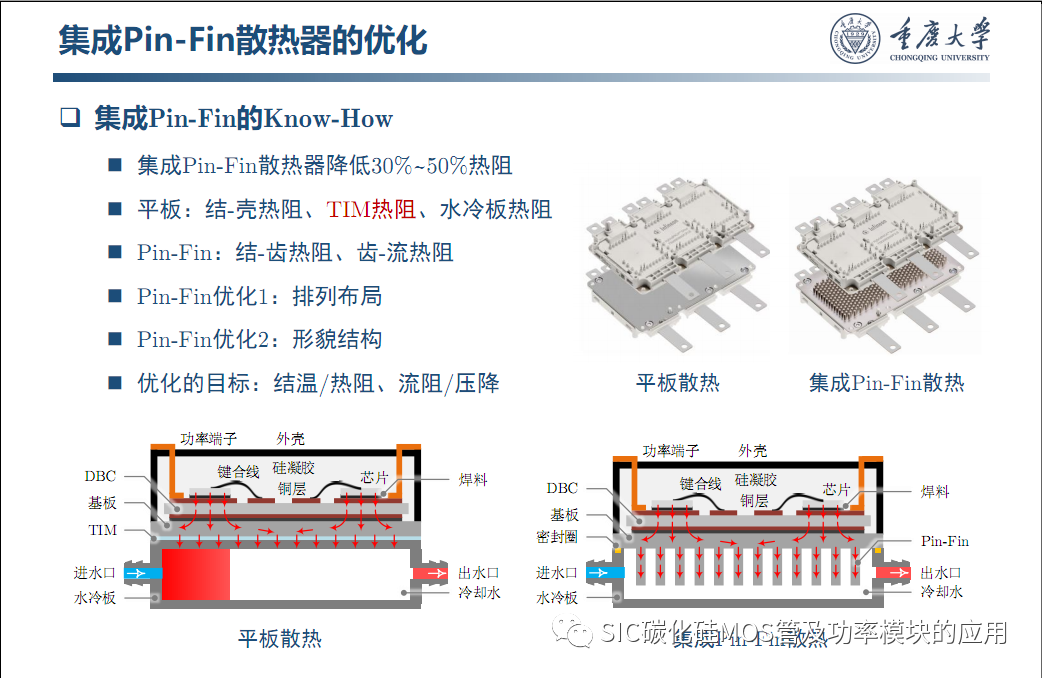

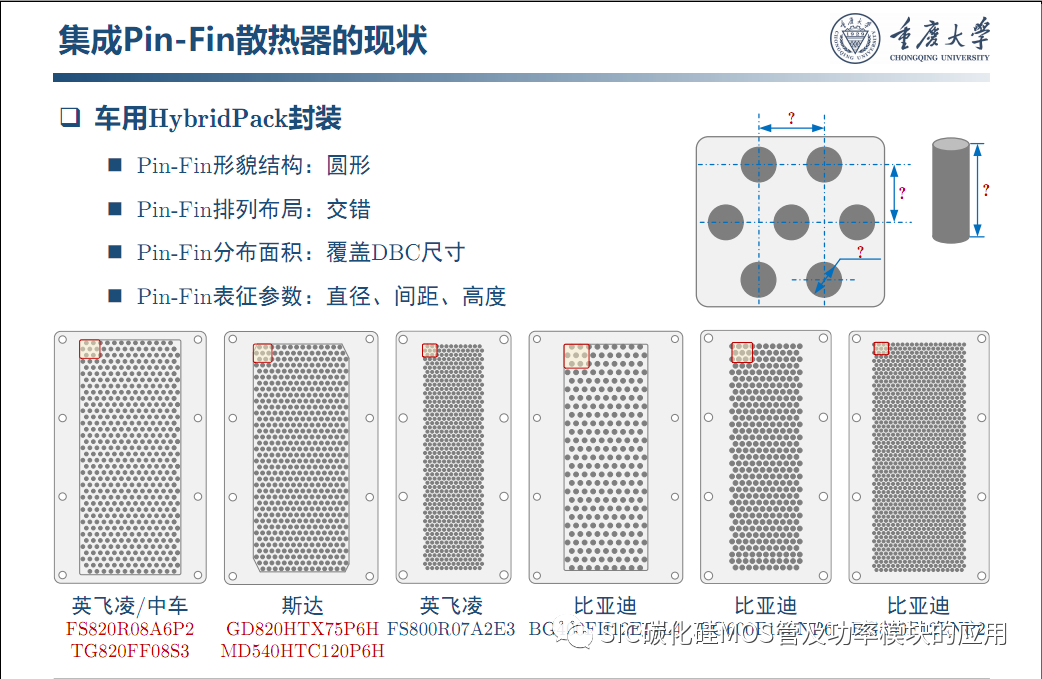

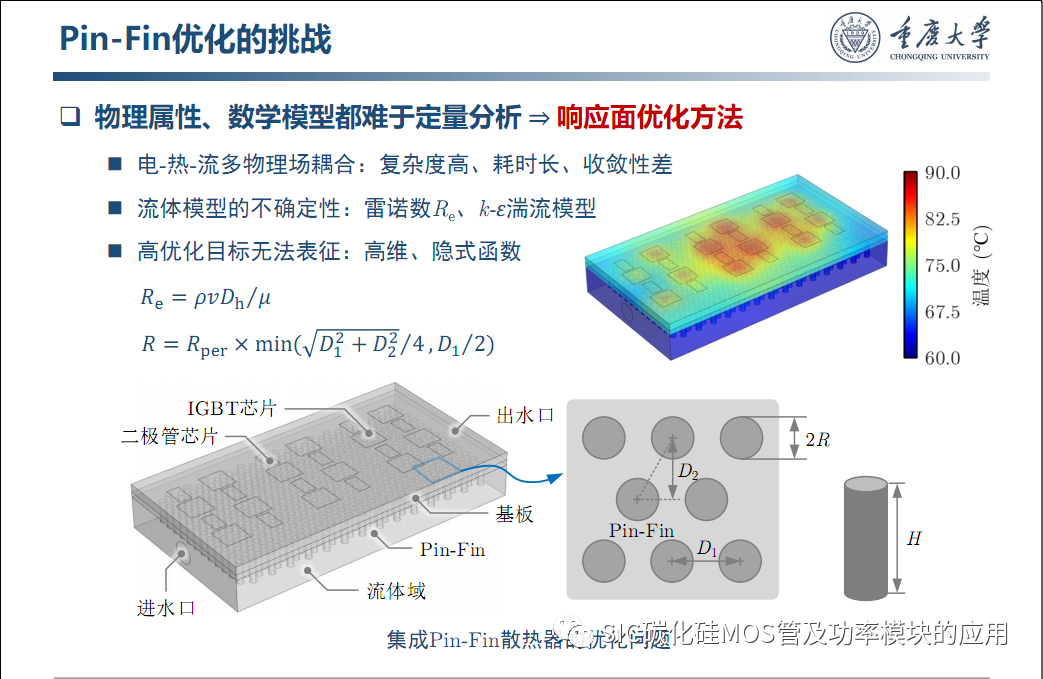

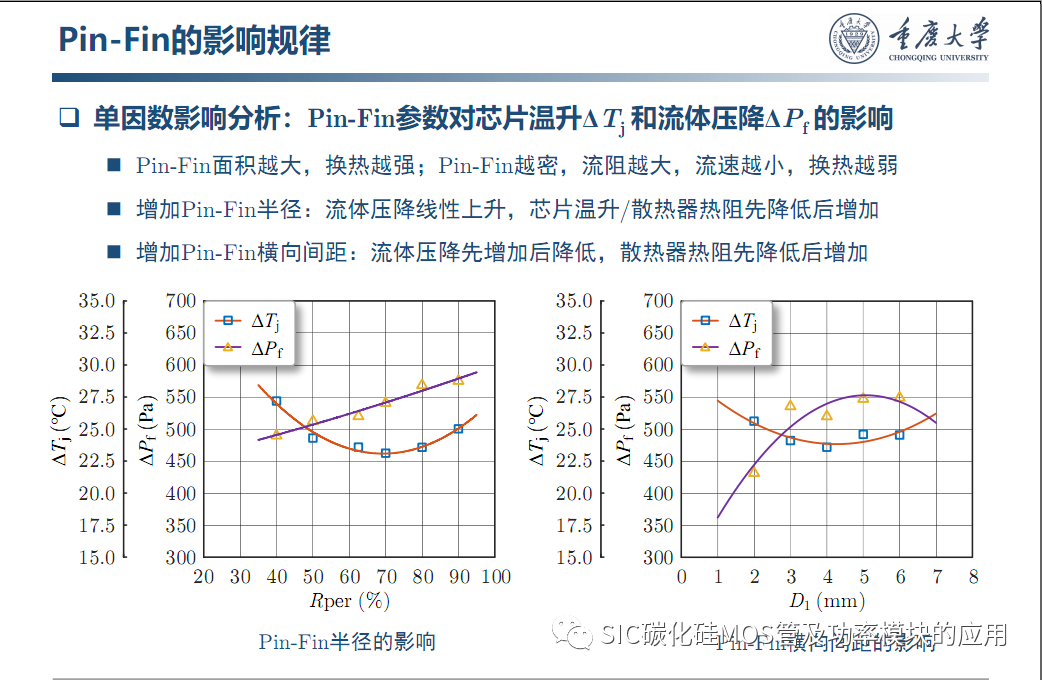

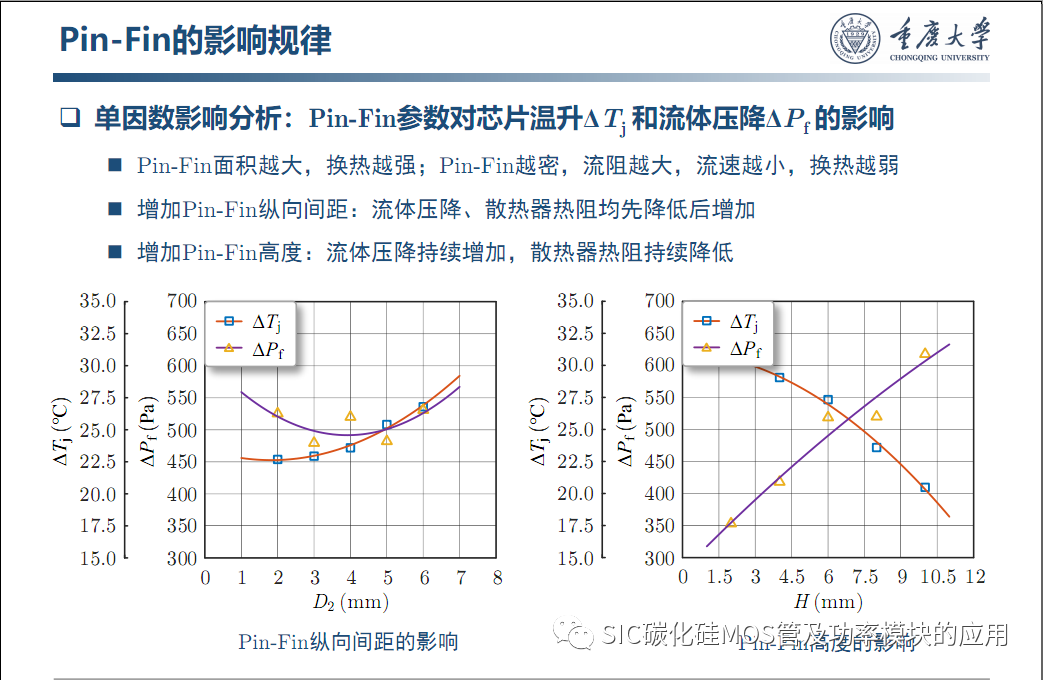

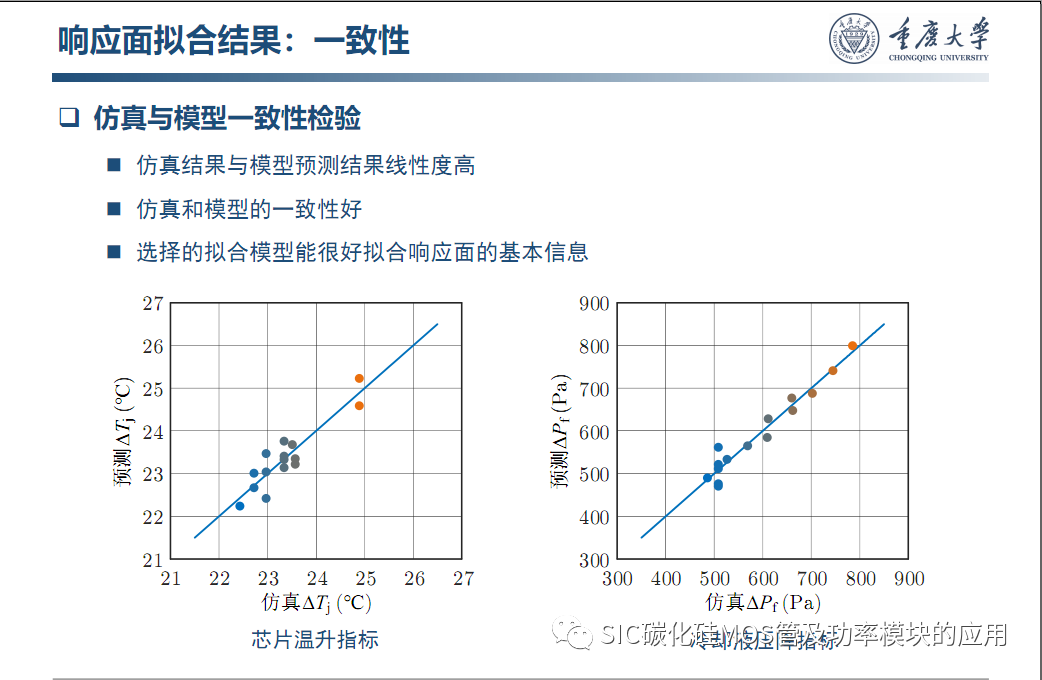

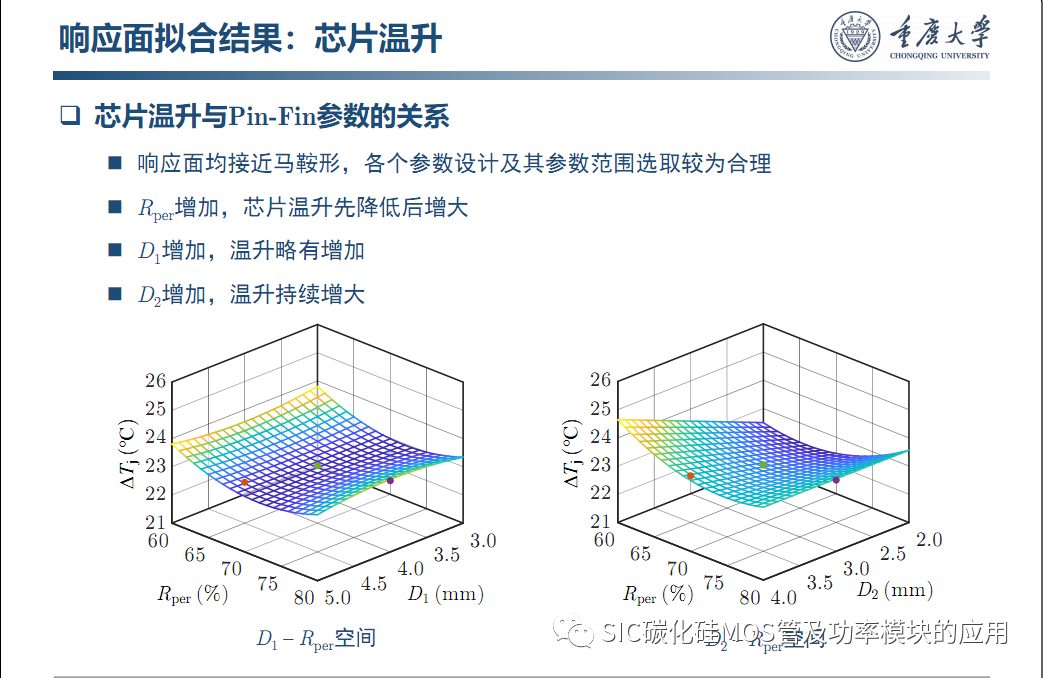

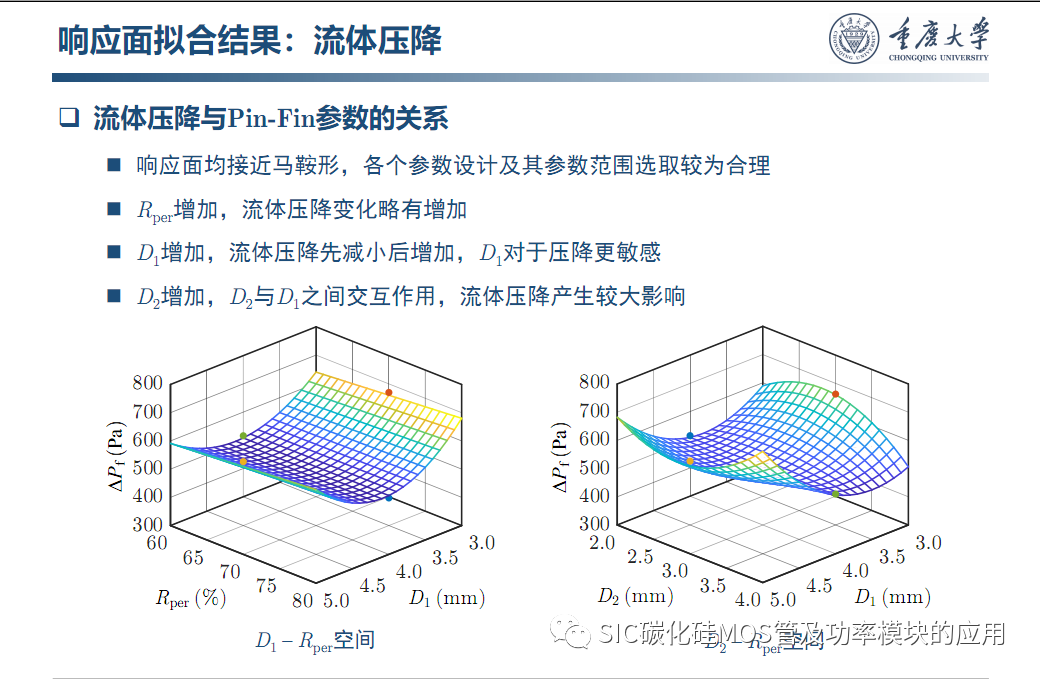

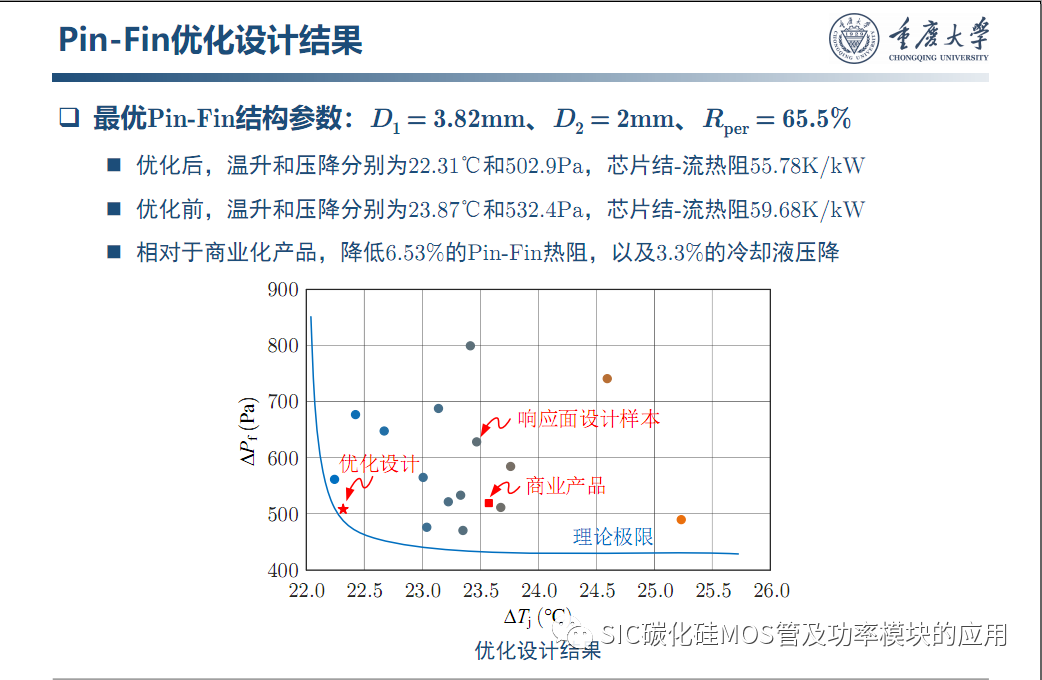

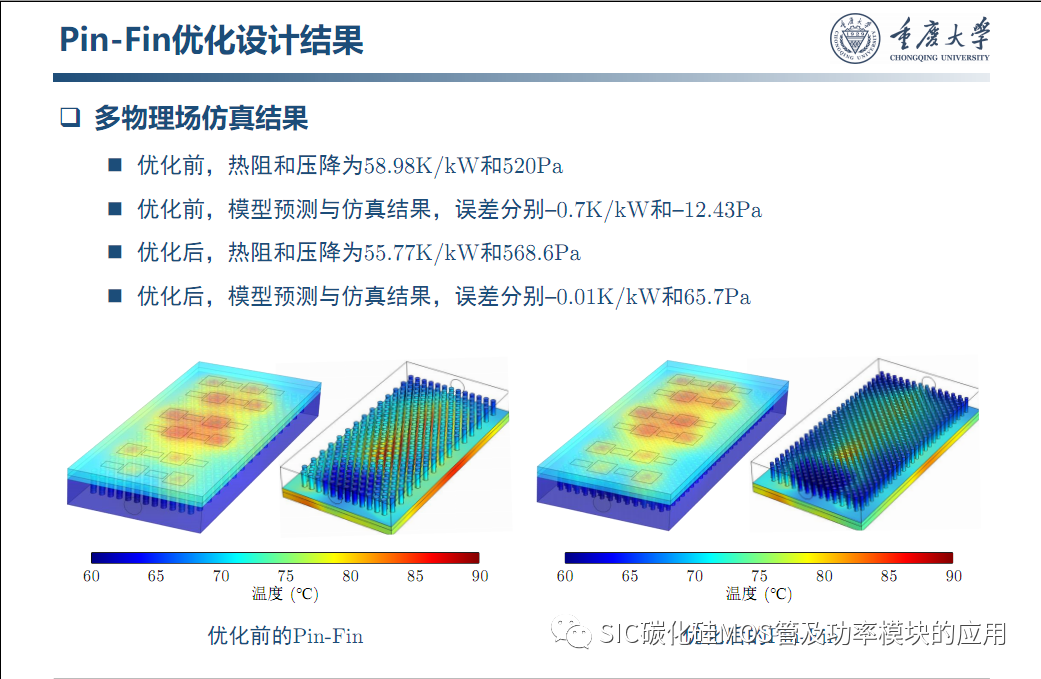

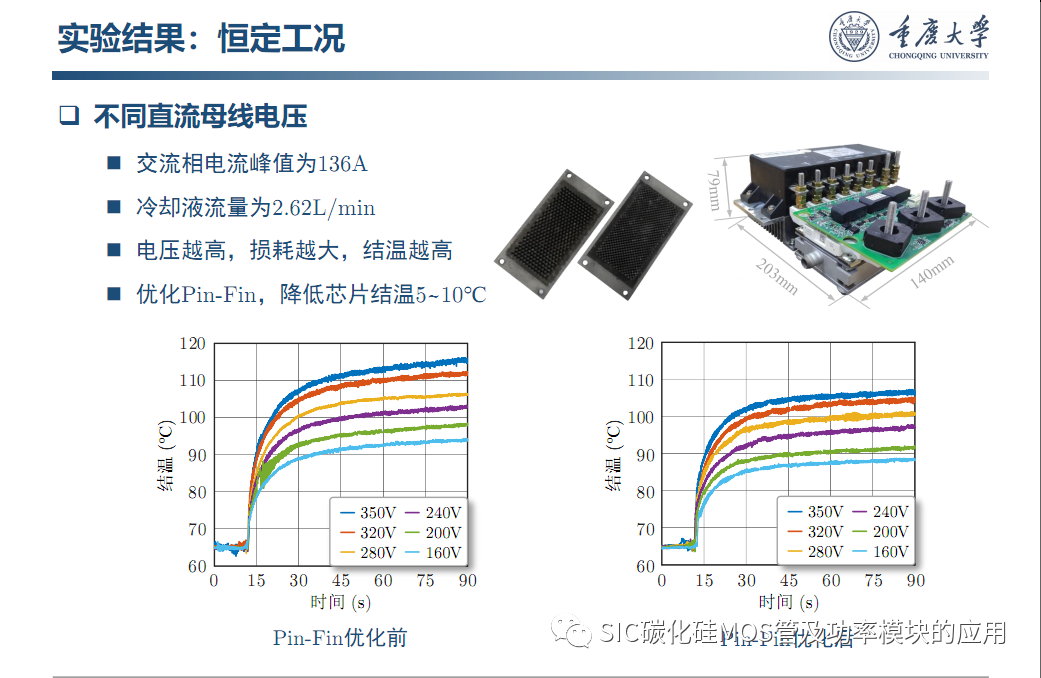

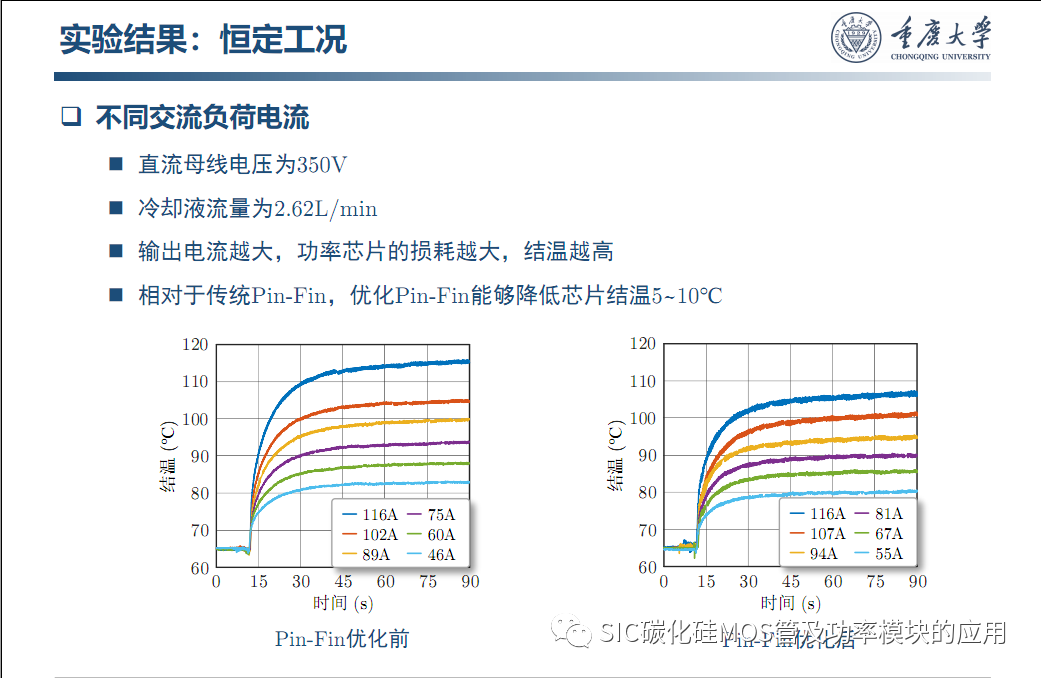

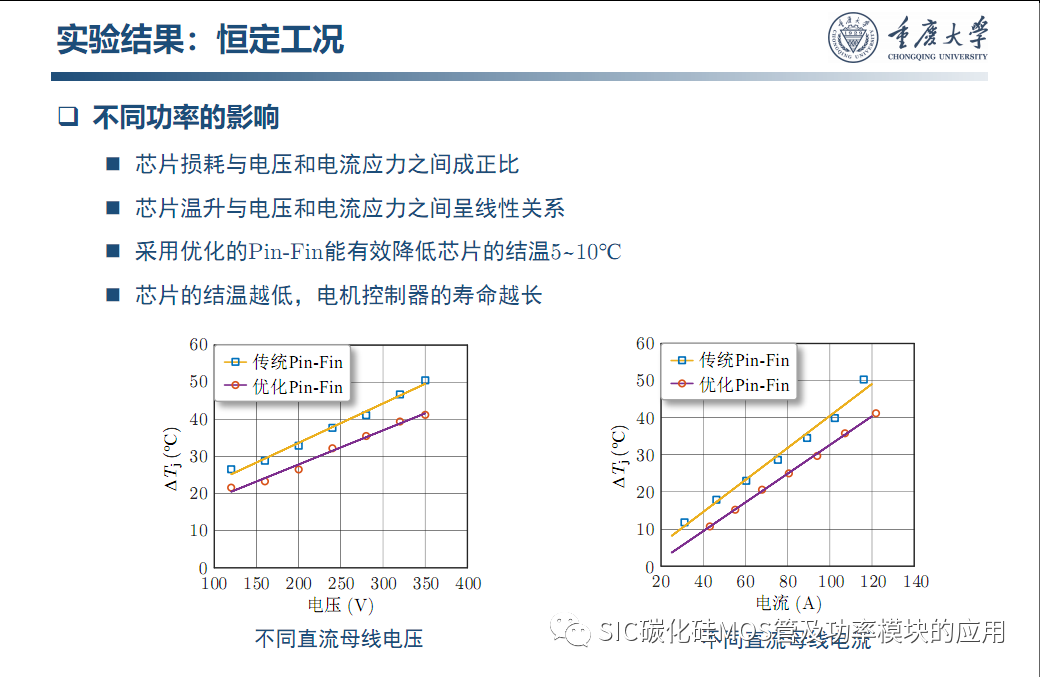

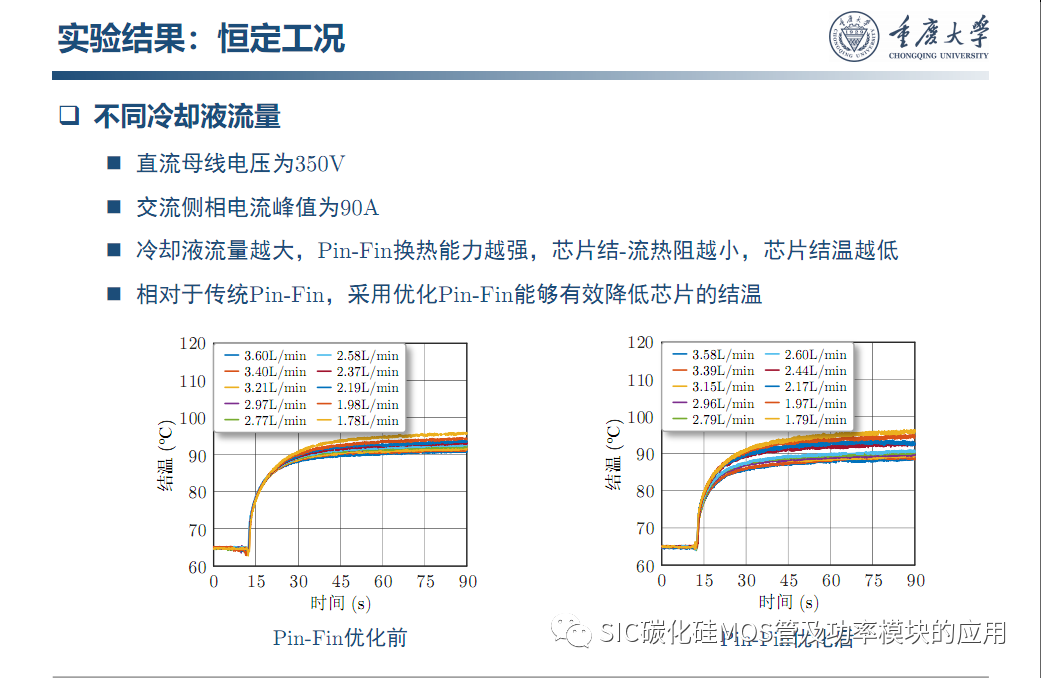

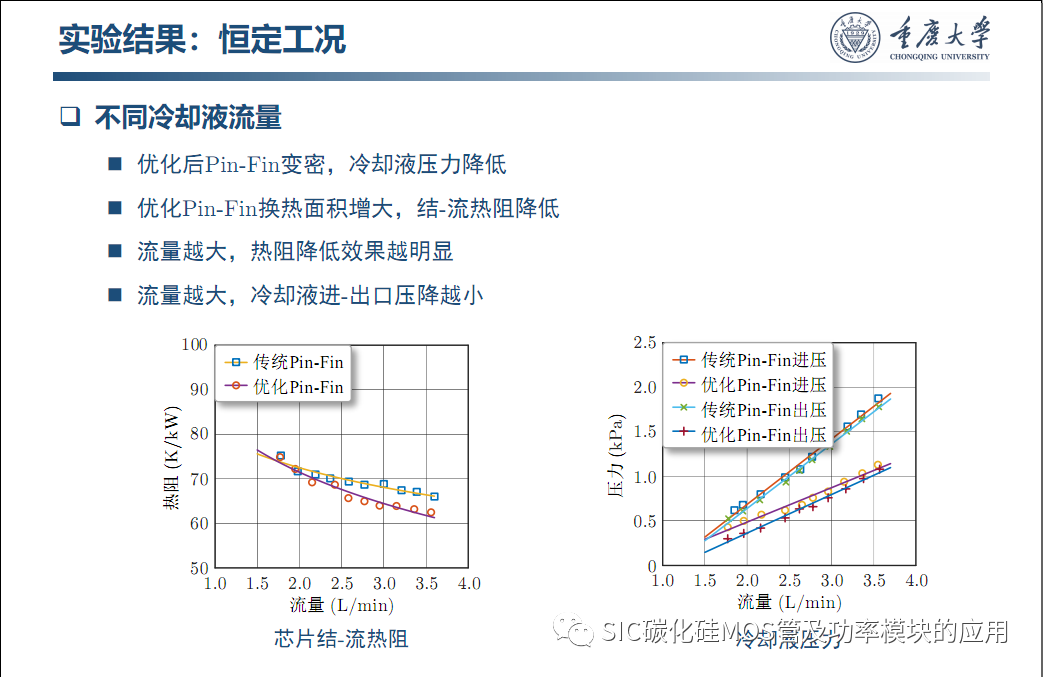

4.采用自动化设计方法,优化流道结构和形状,制造人工湍流,增强换热系数,可以突破散热器的体积–效能极限。

小结

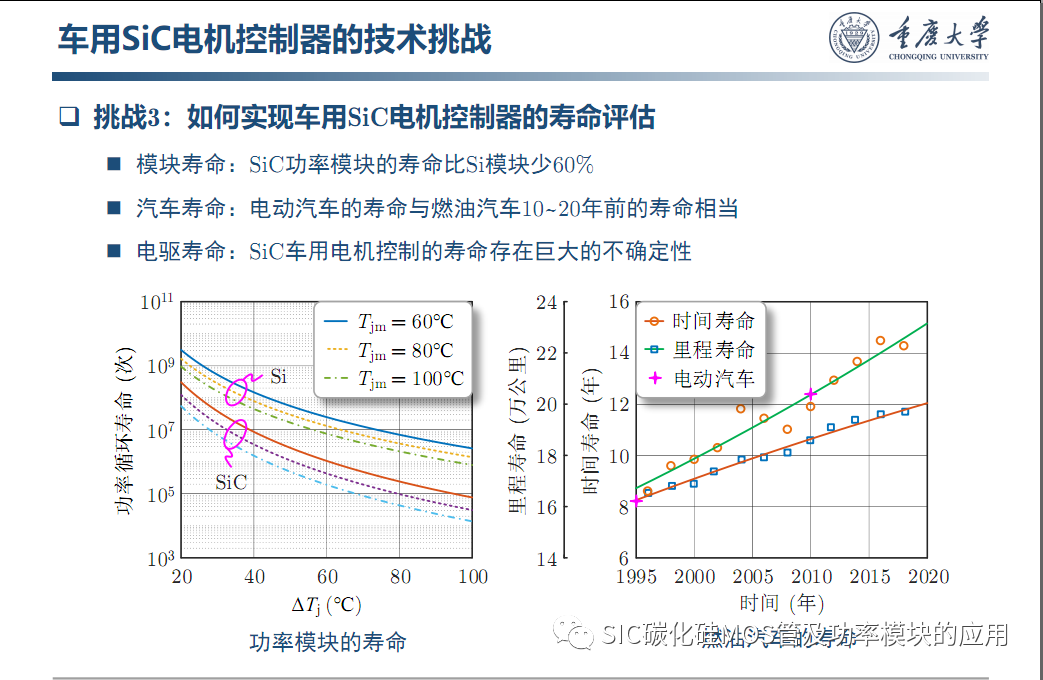

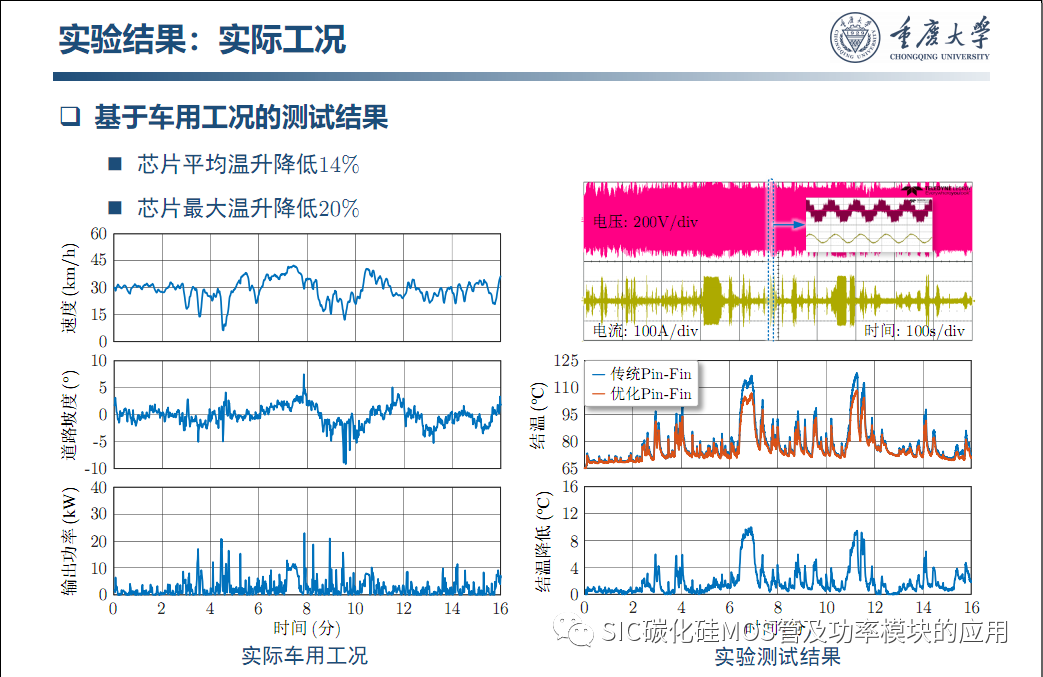

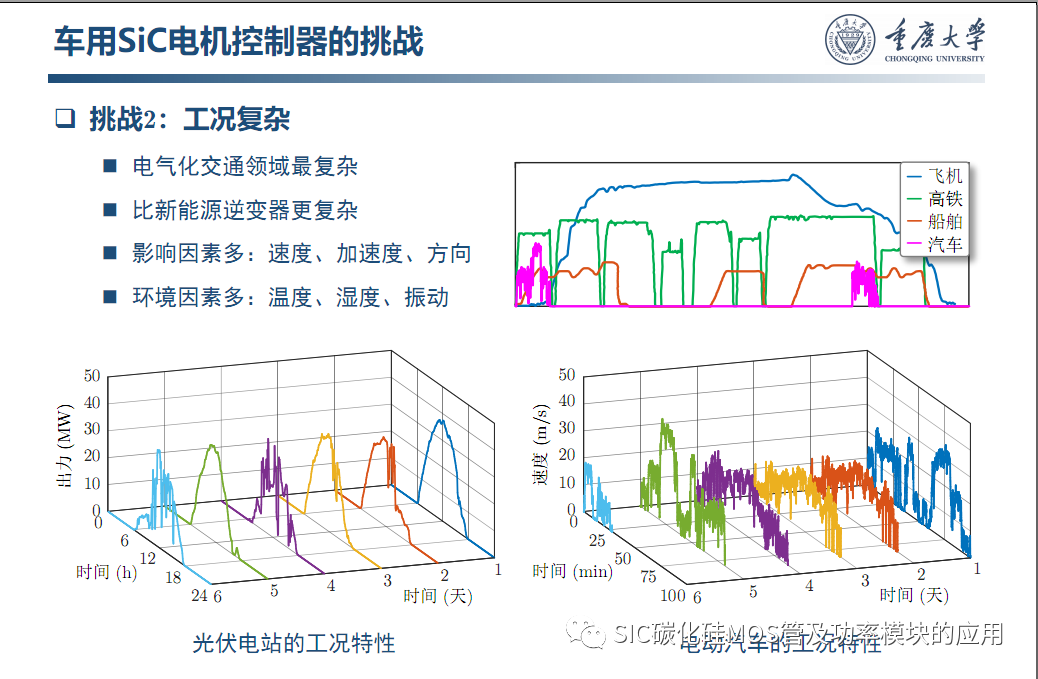

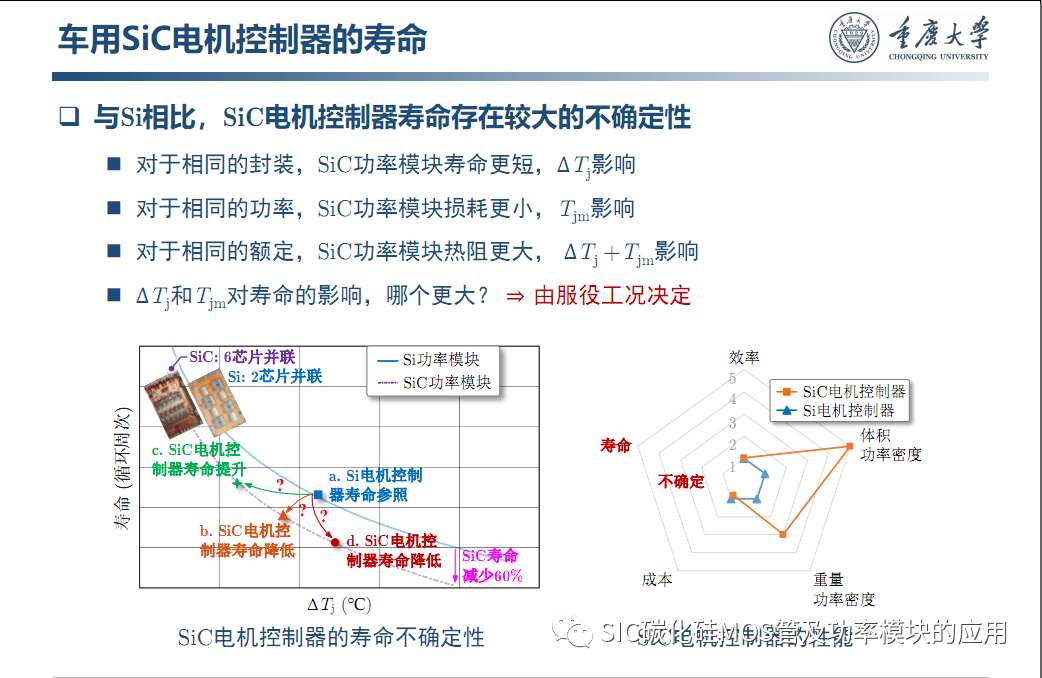

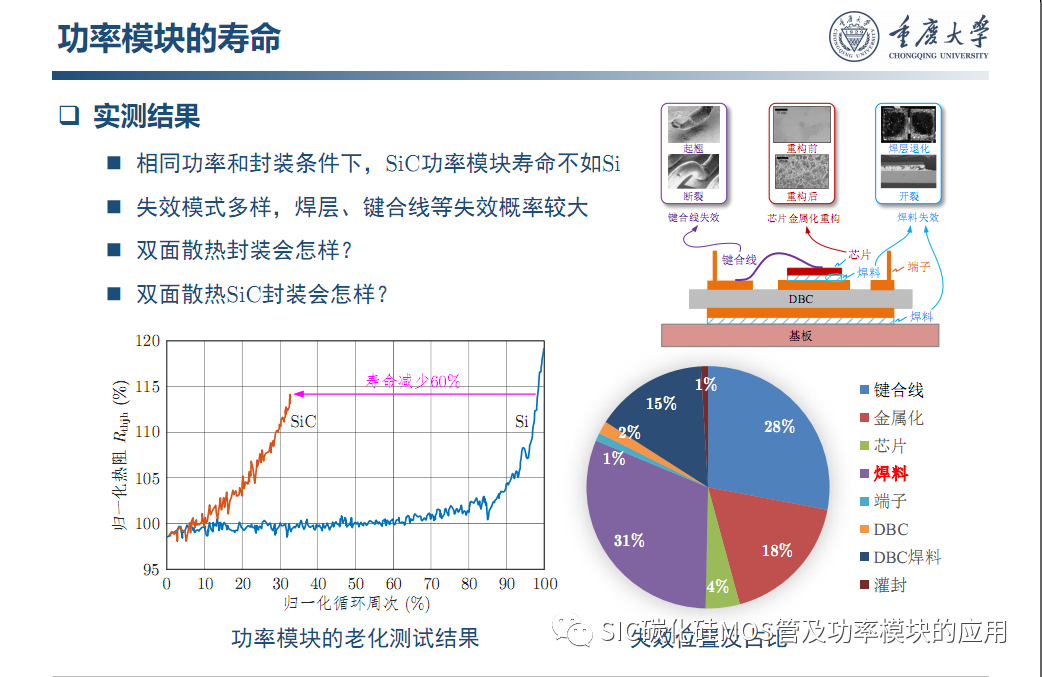

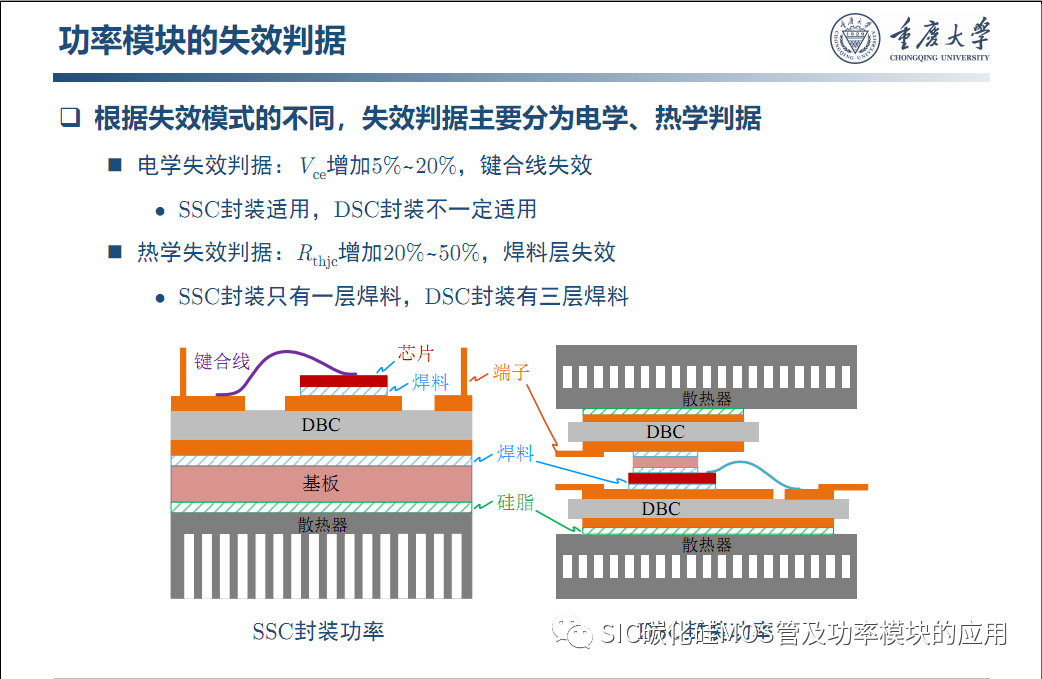

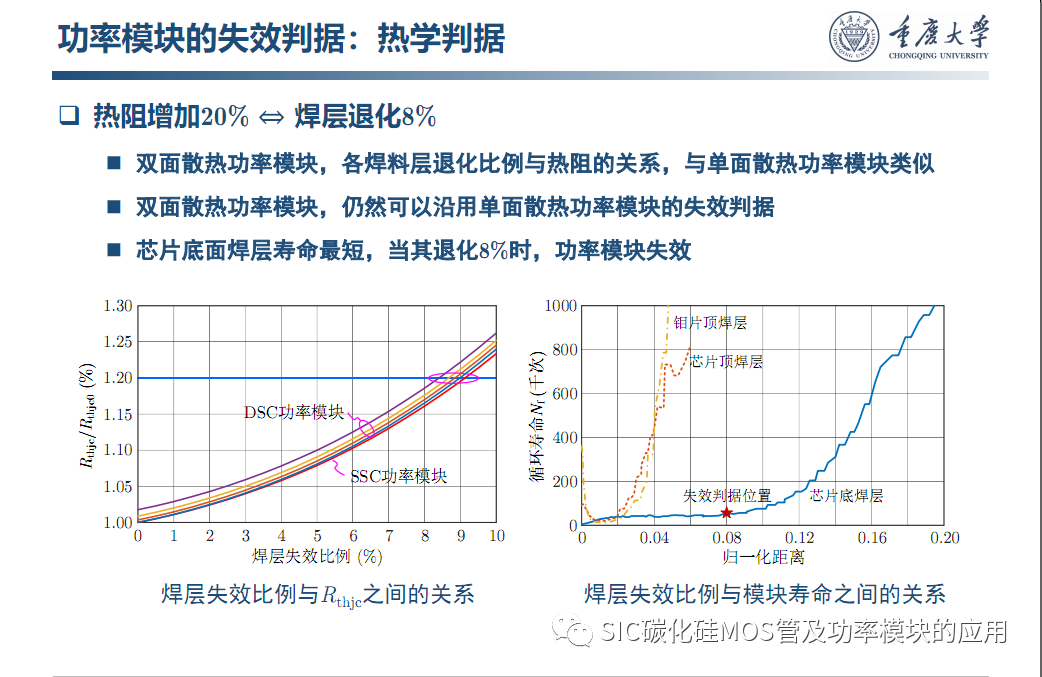

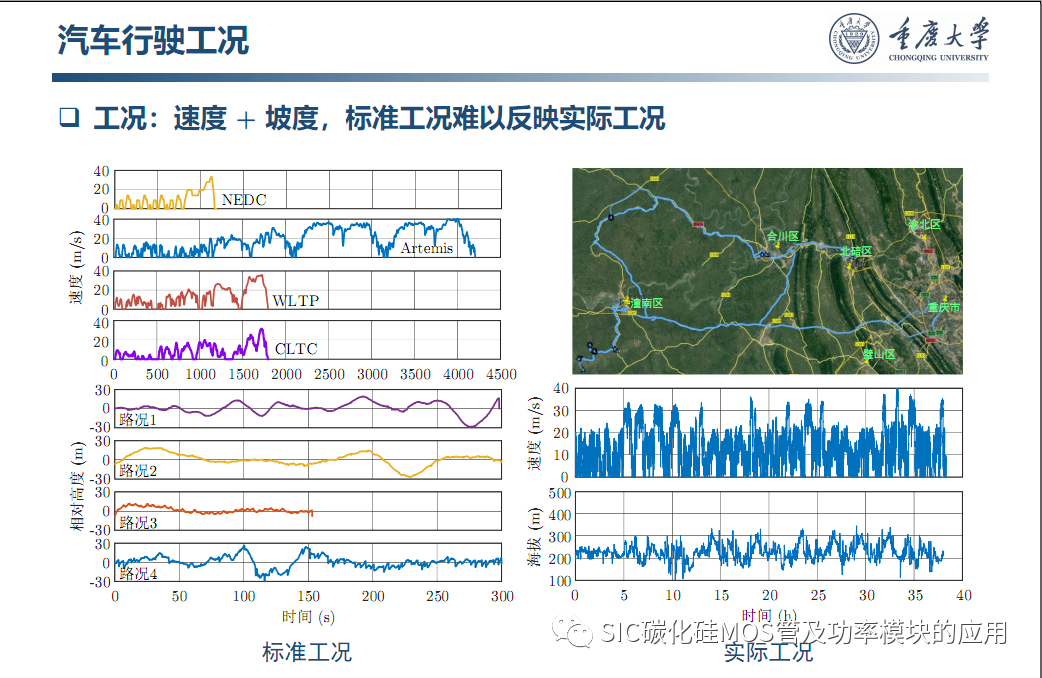

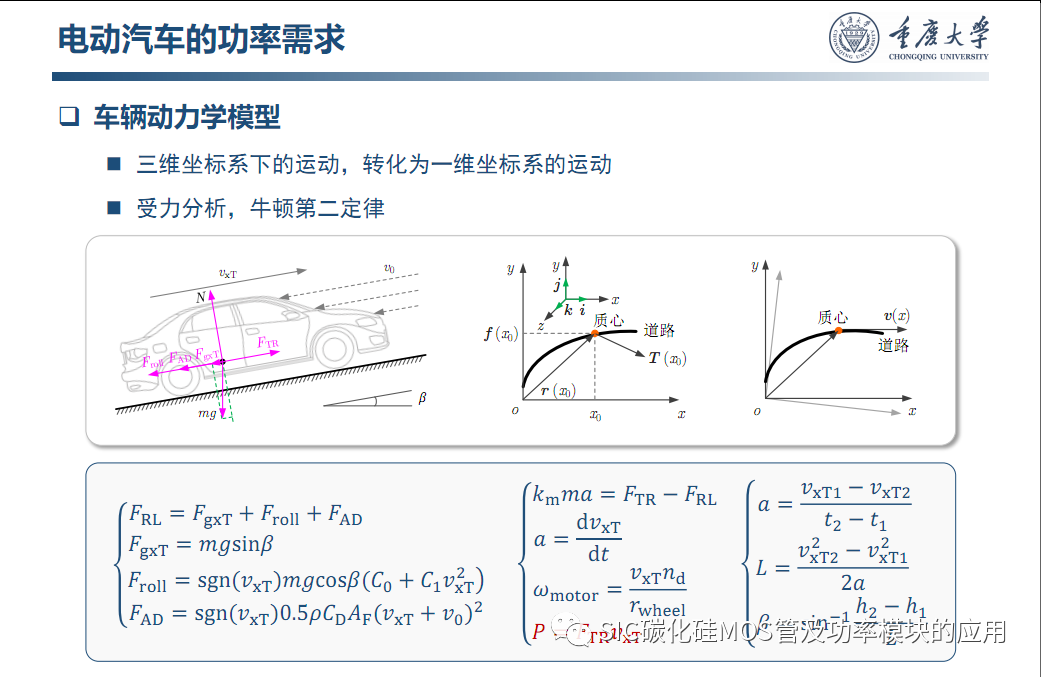

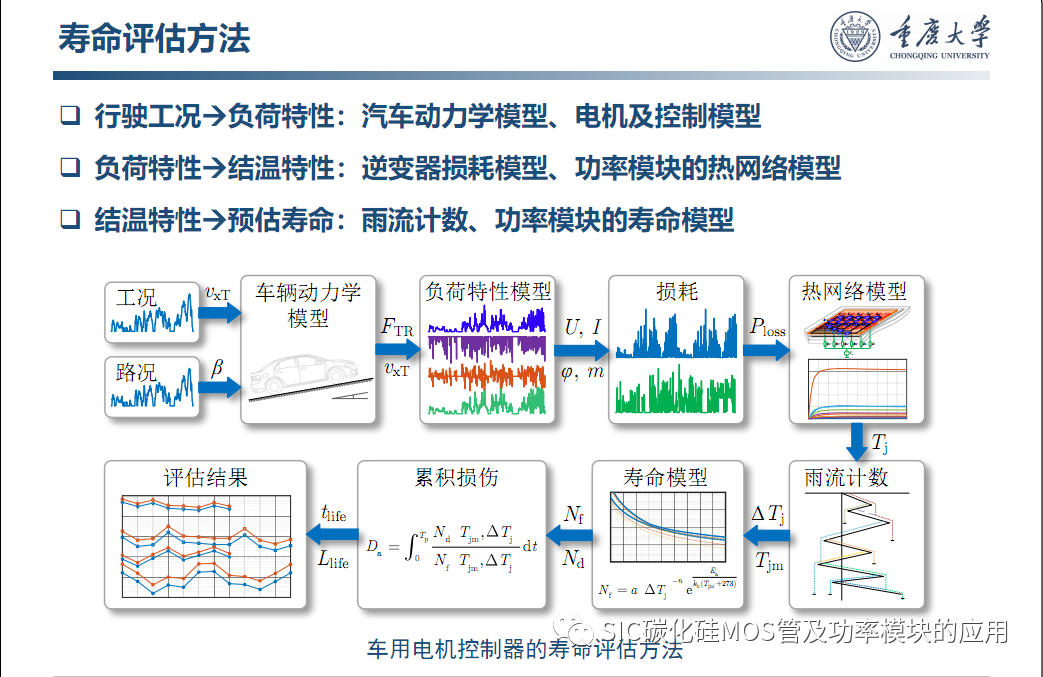

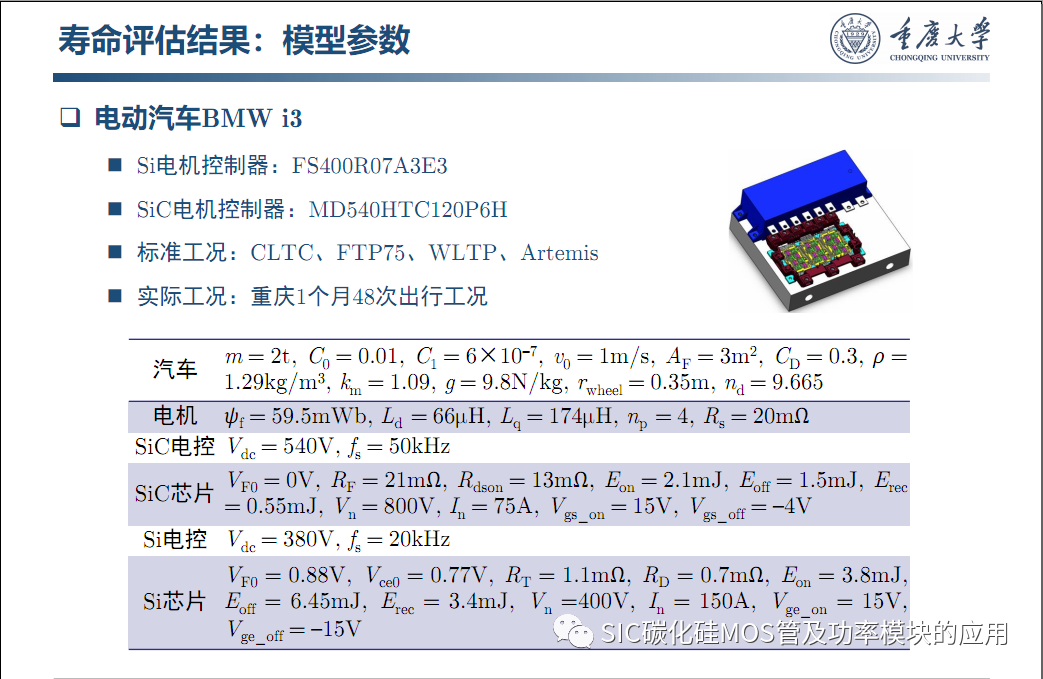

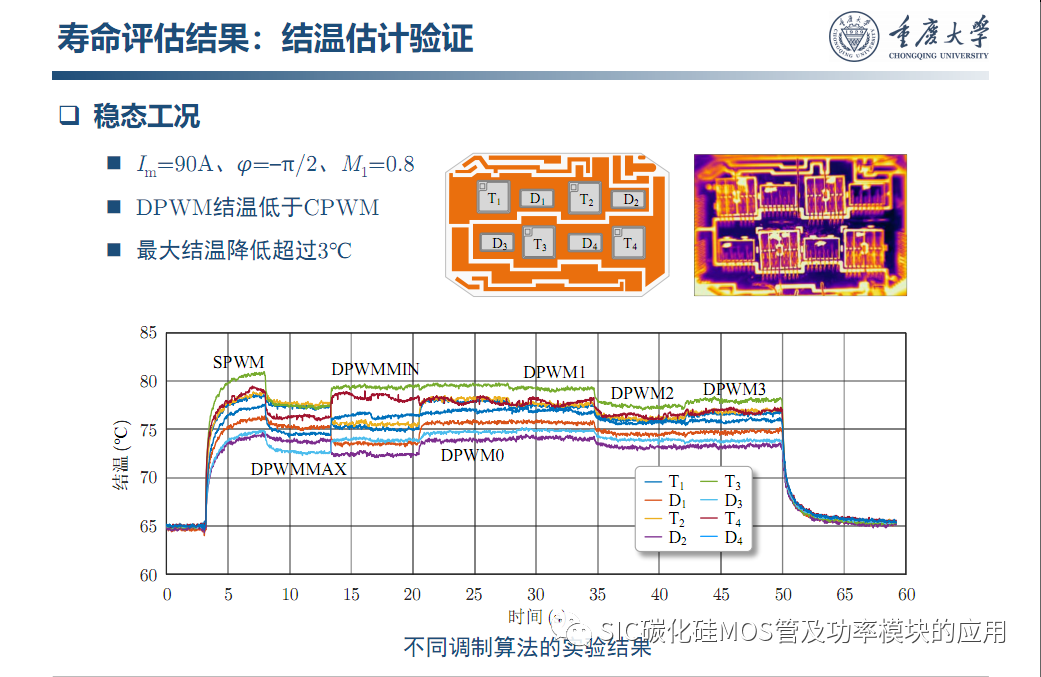

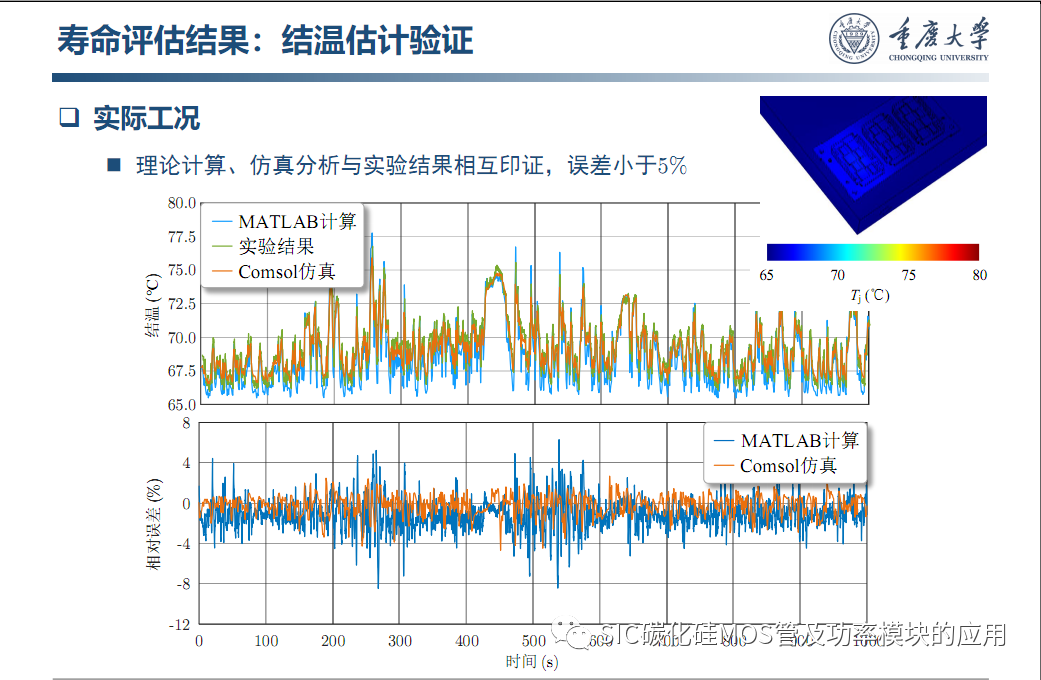

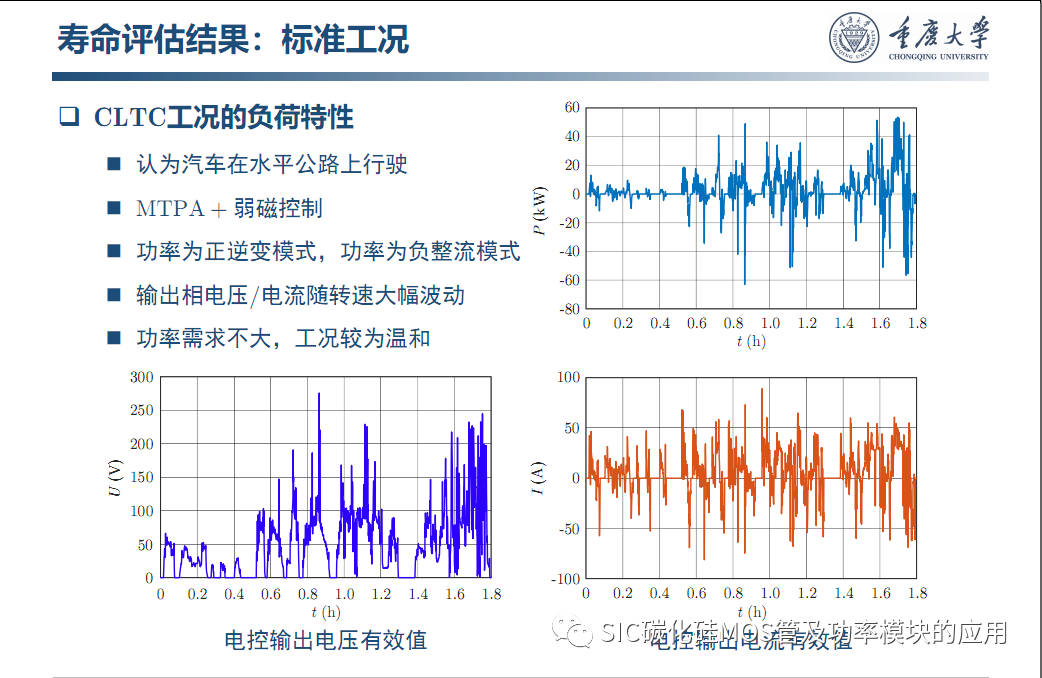

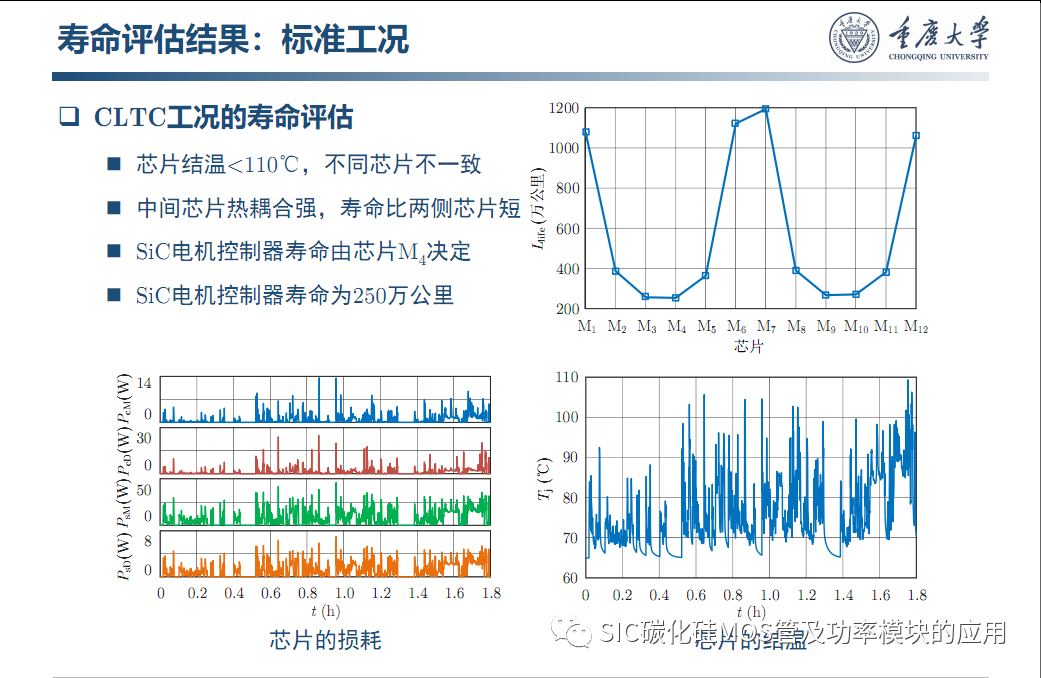

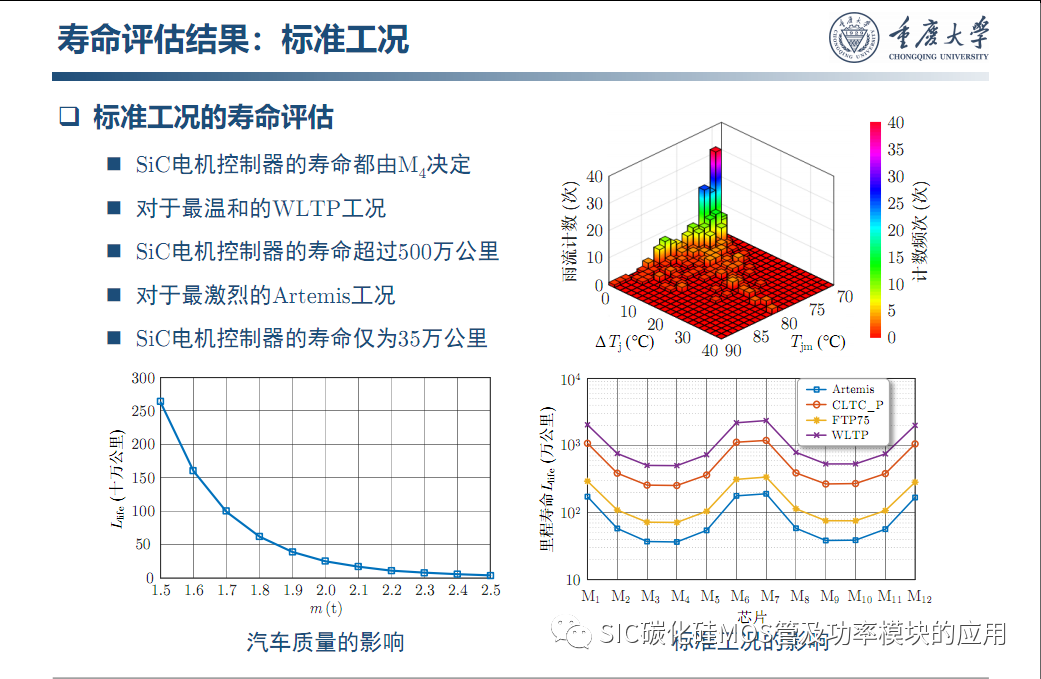

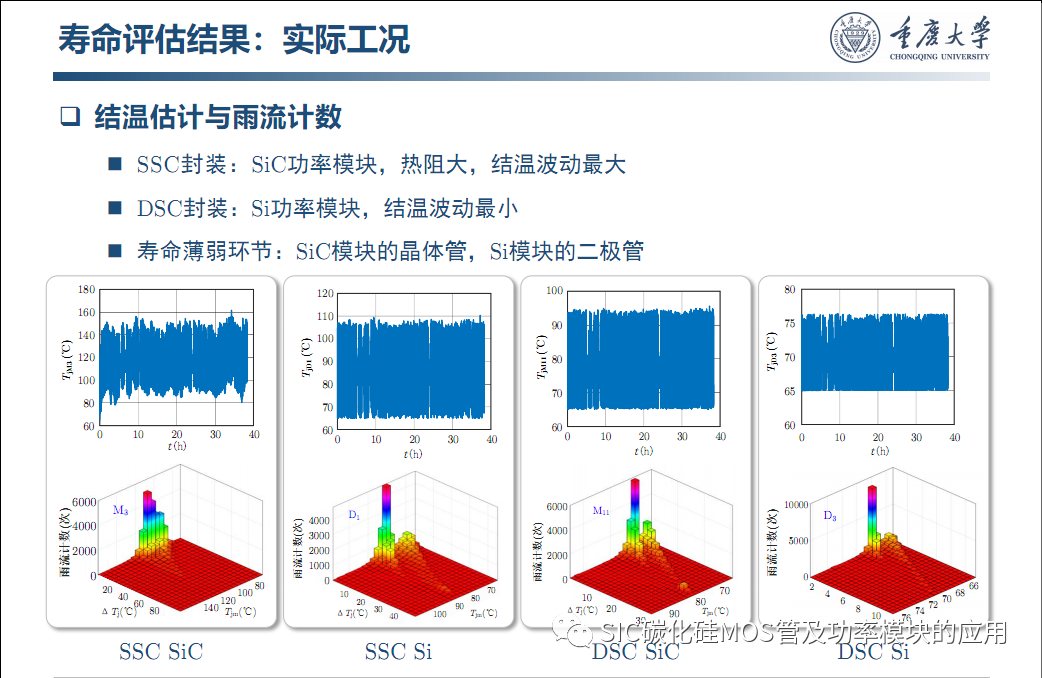

1.车用SiC电机控制器的寿命评估,必须结合汽车服役工况,综合电机及电控的电热性能,是一项复杂的系统工程。

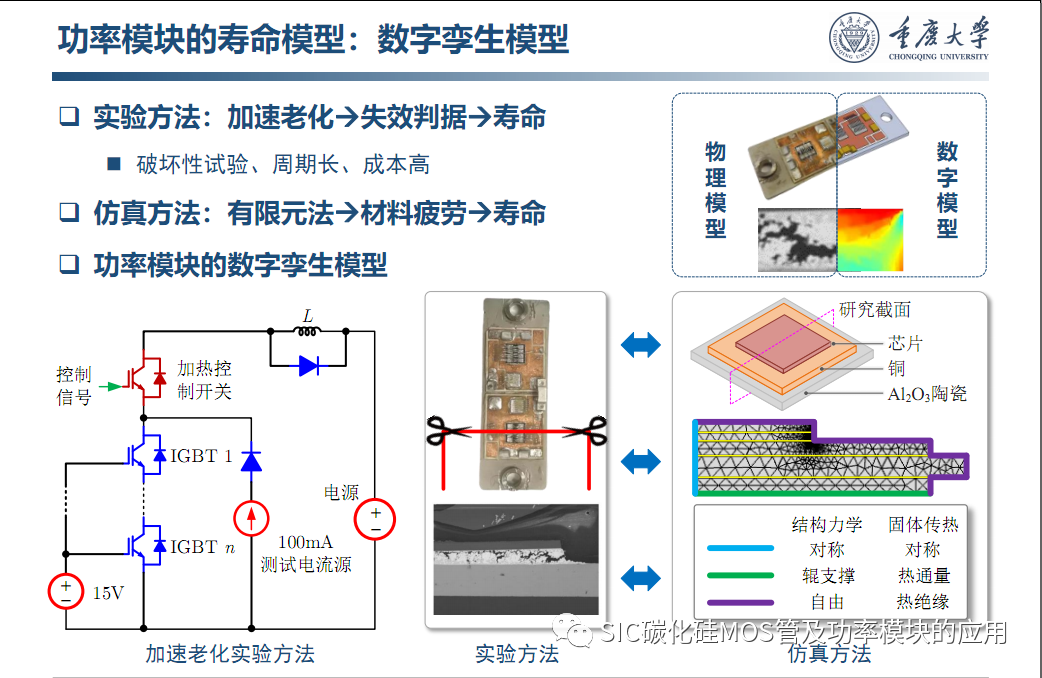

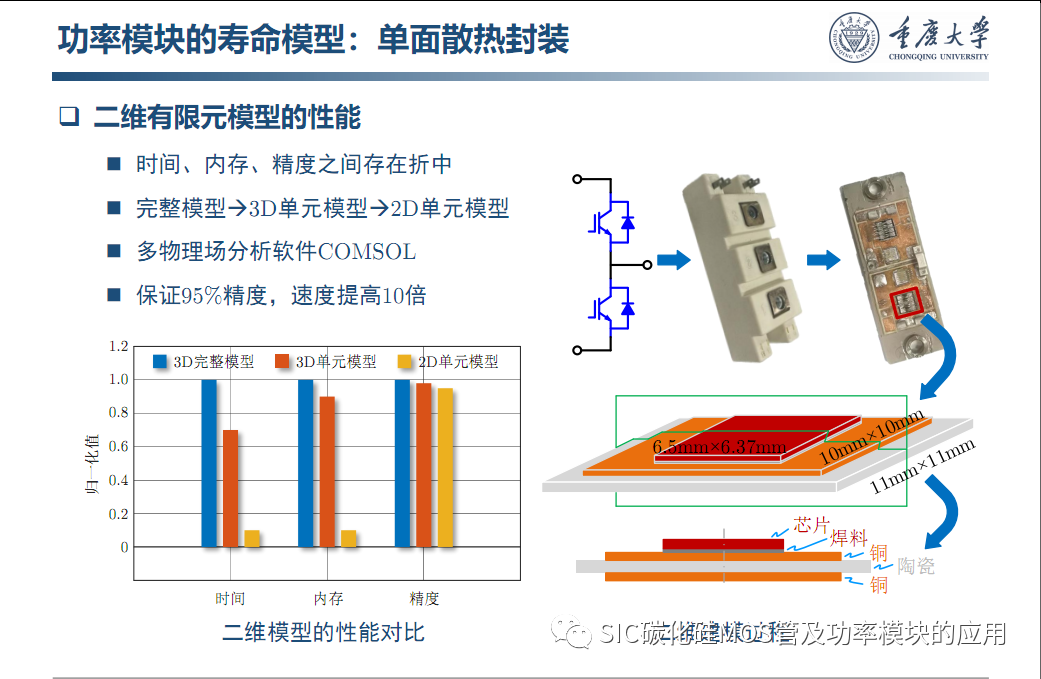

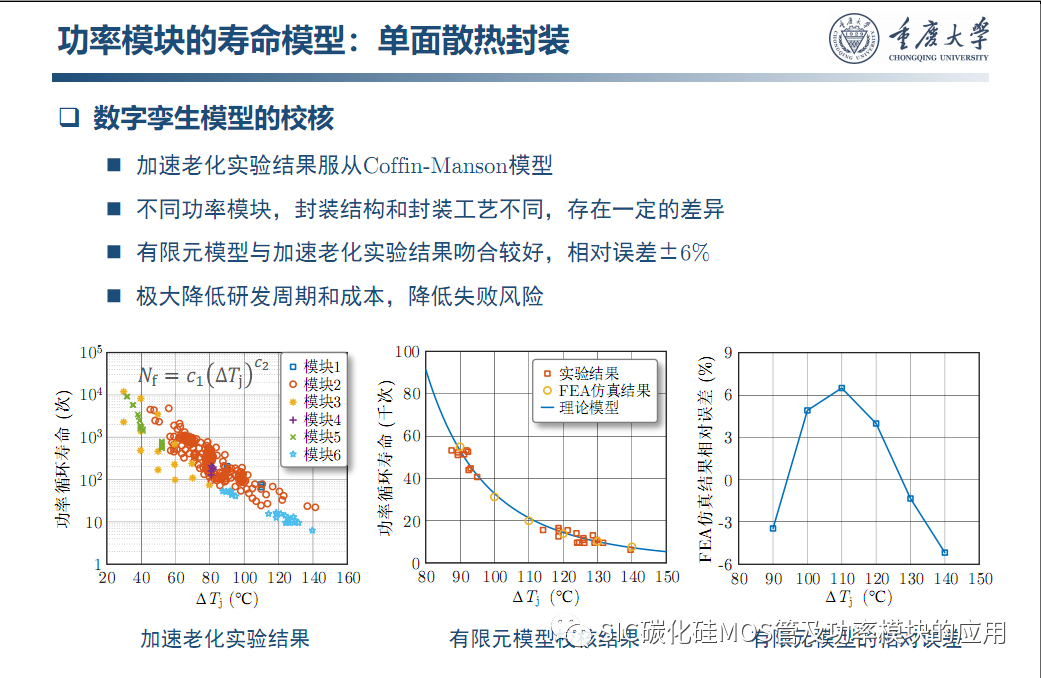

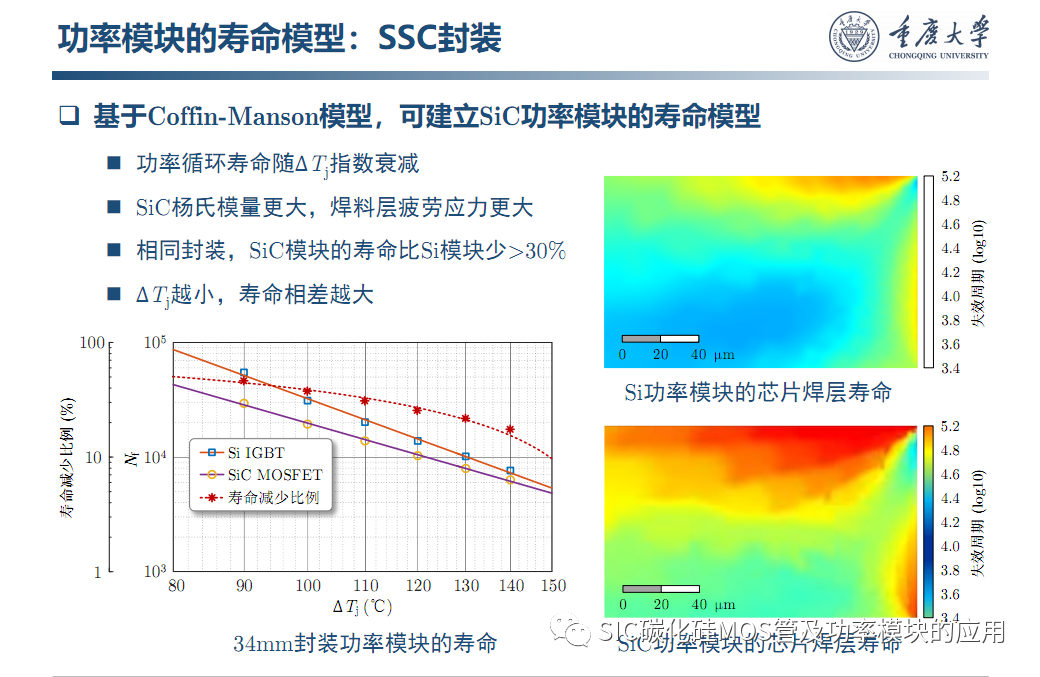

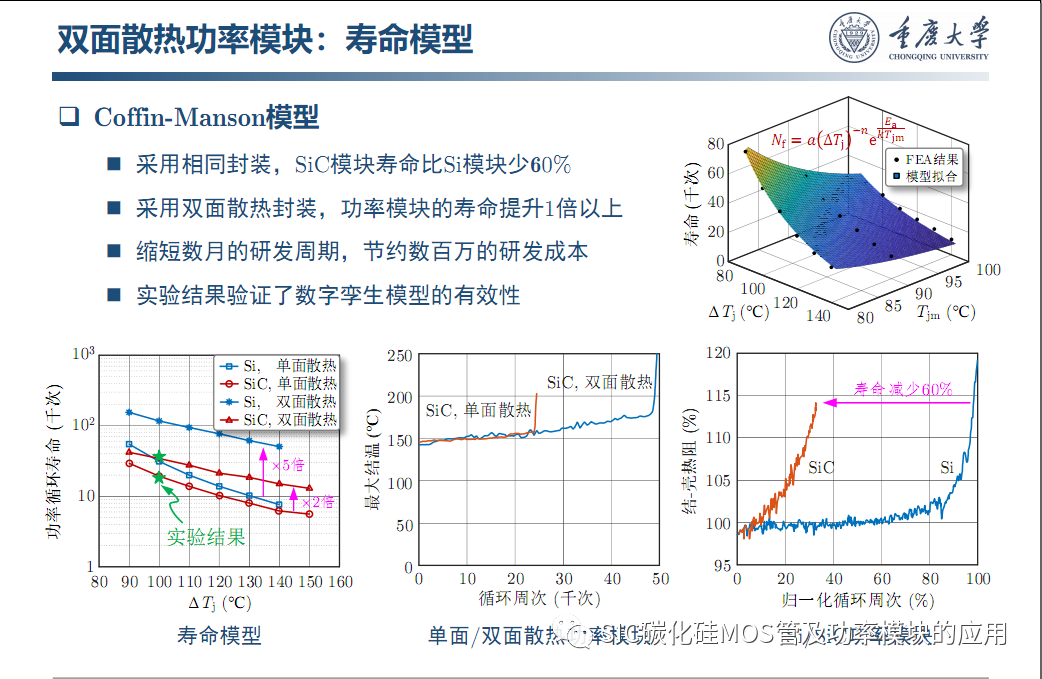

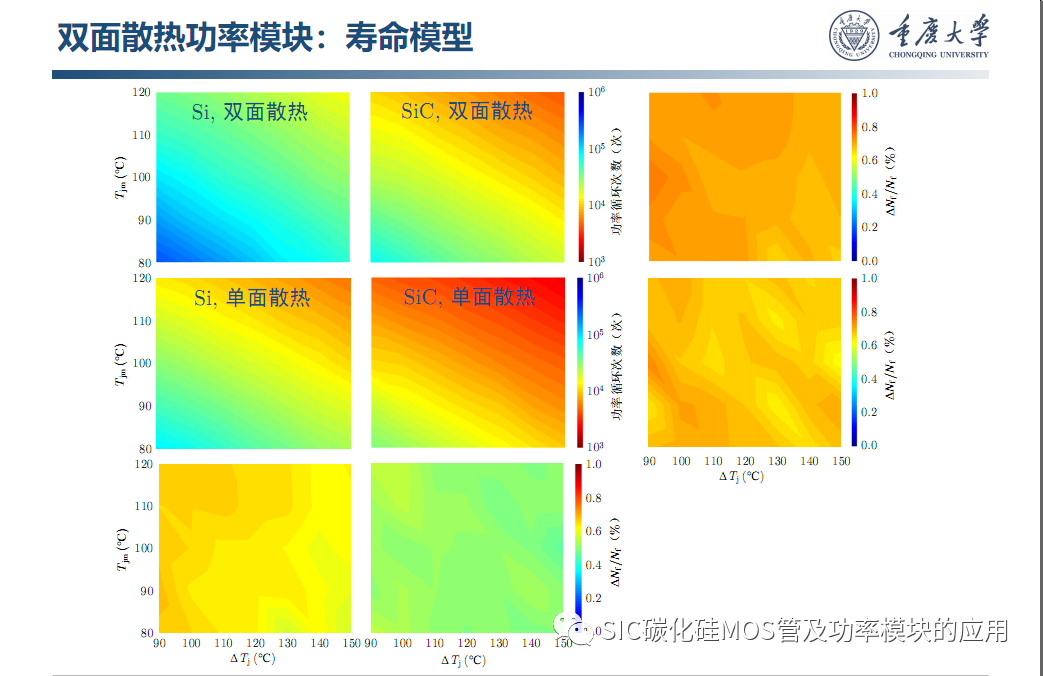

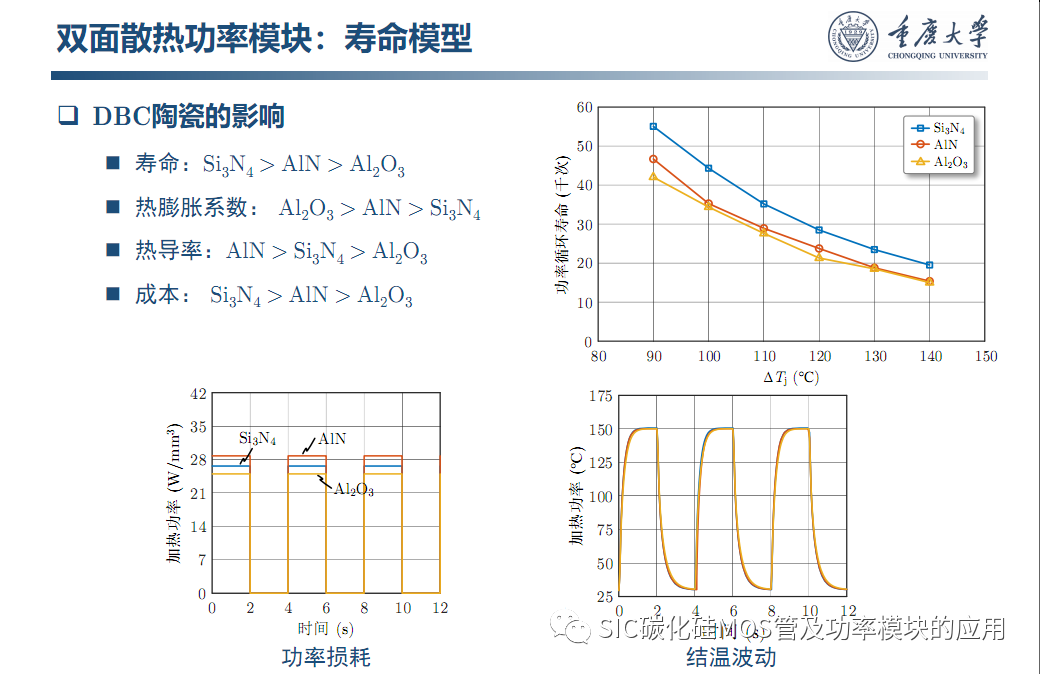

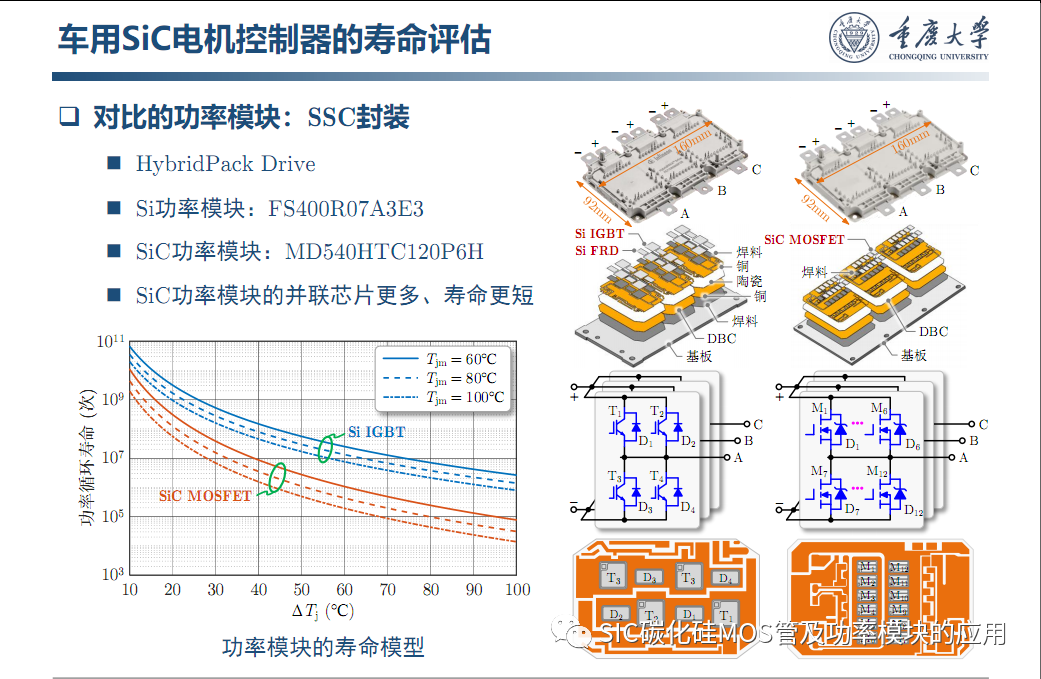

2.车用SiS功率模块的数字孪生模型,可以快速准确获取SiC模块的功率循环寿命模型,降低设计风险和成本,加速产品开发。

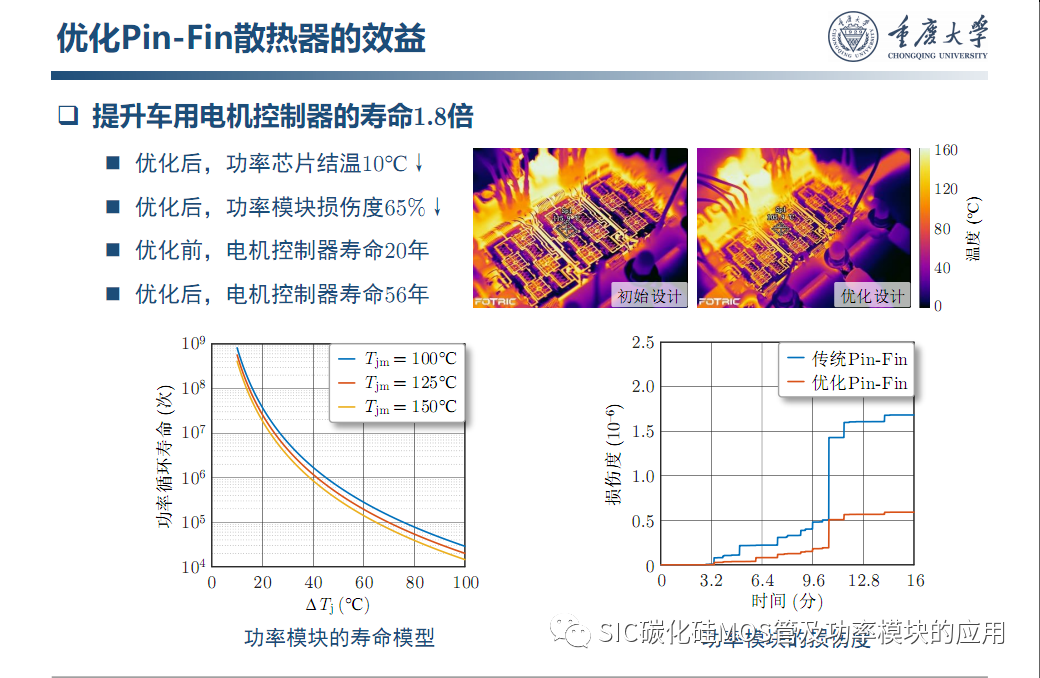

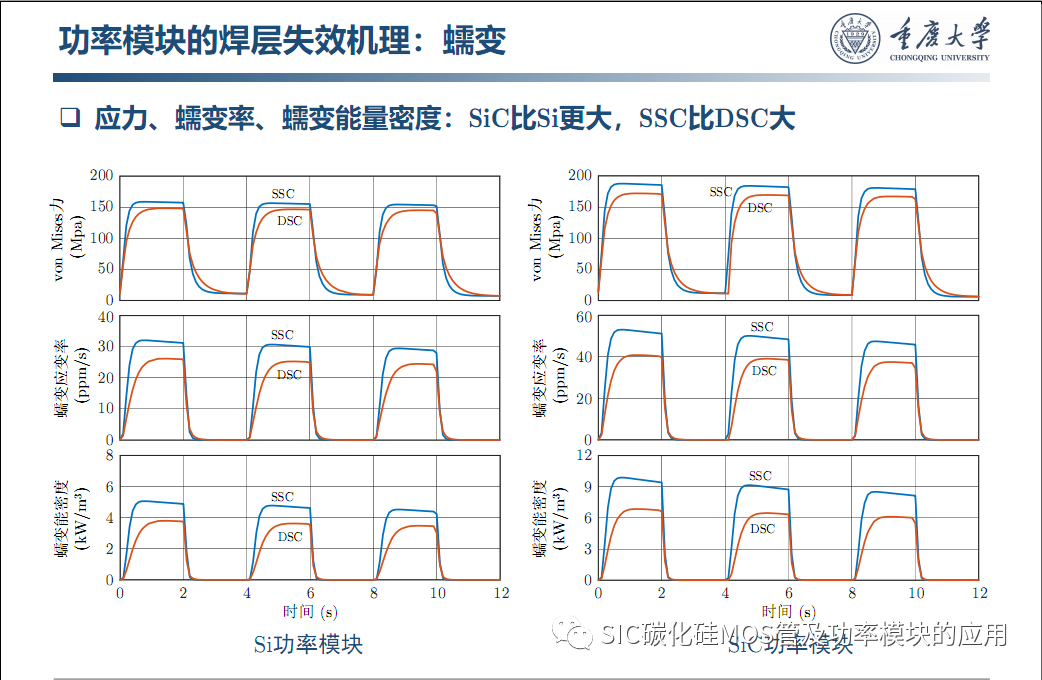

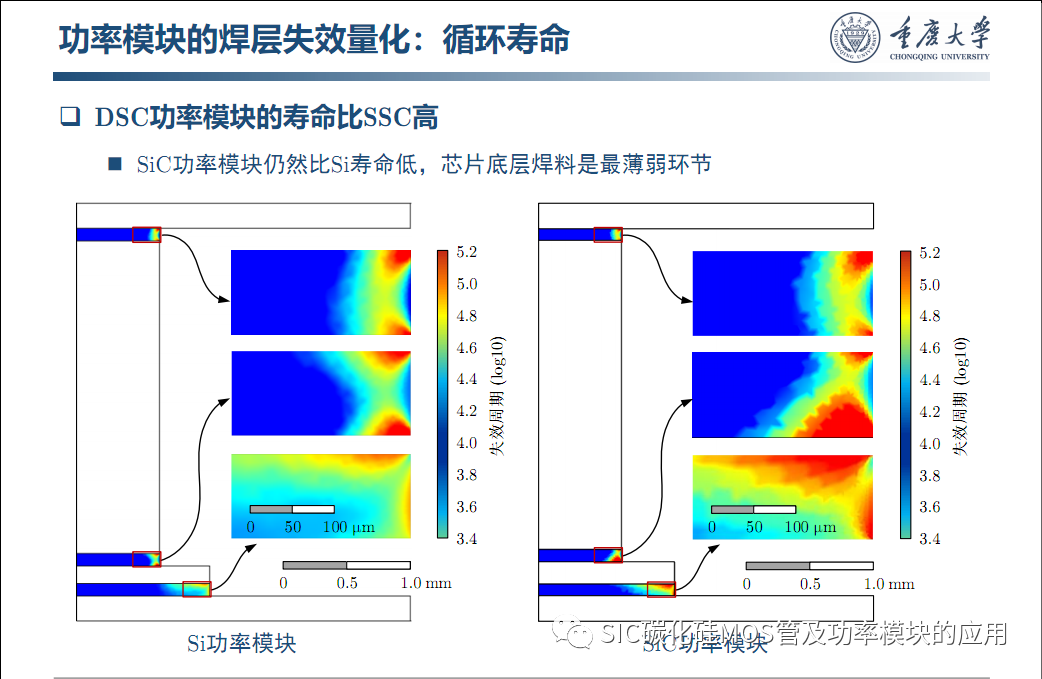

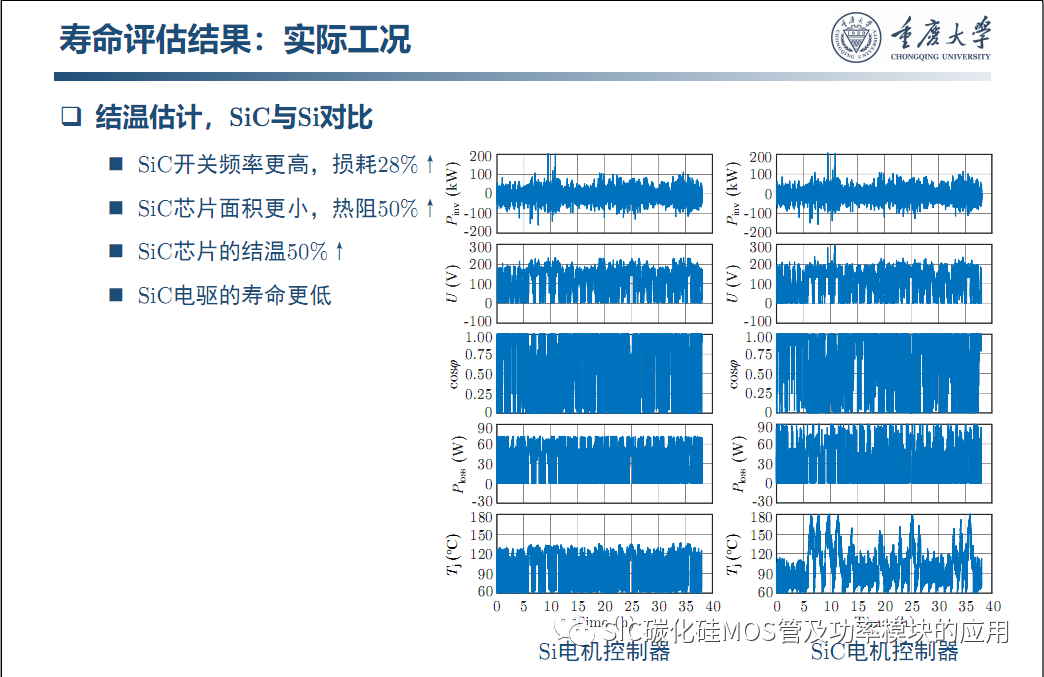

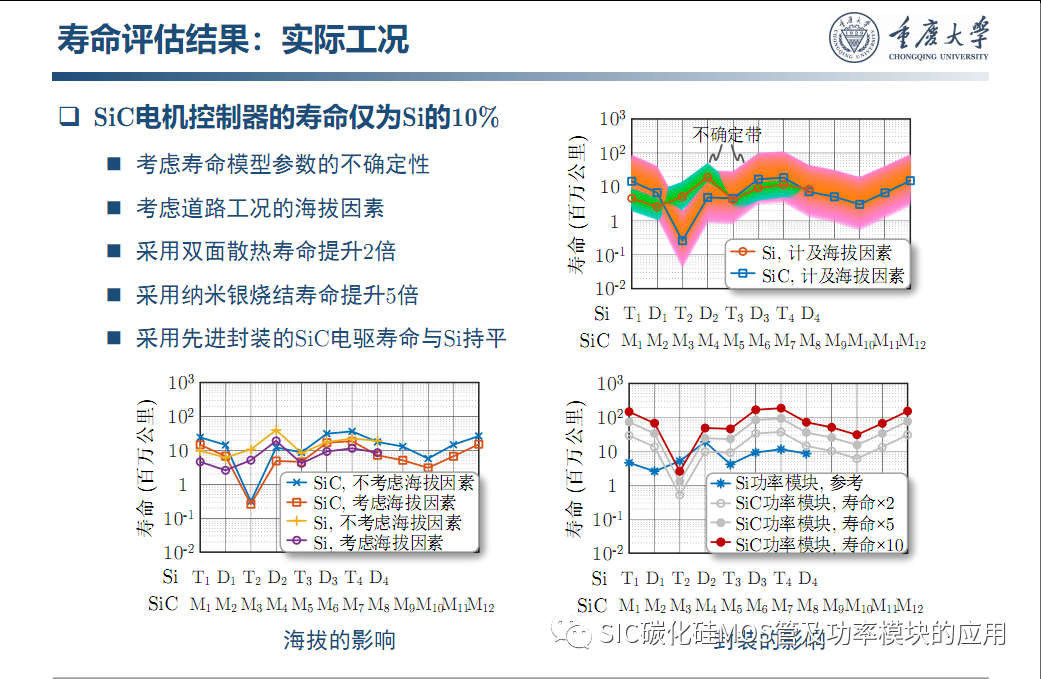

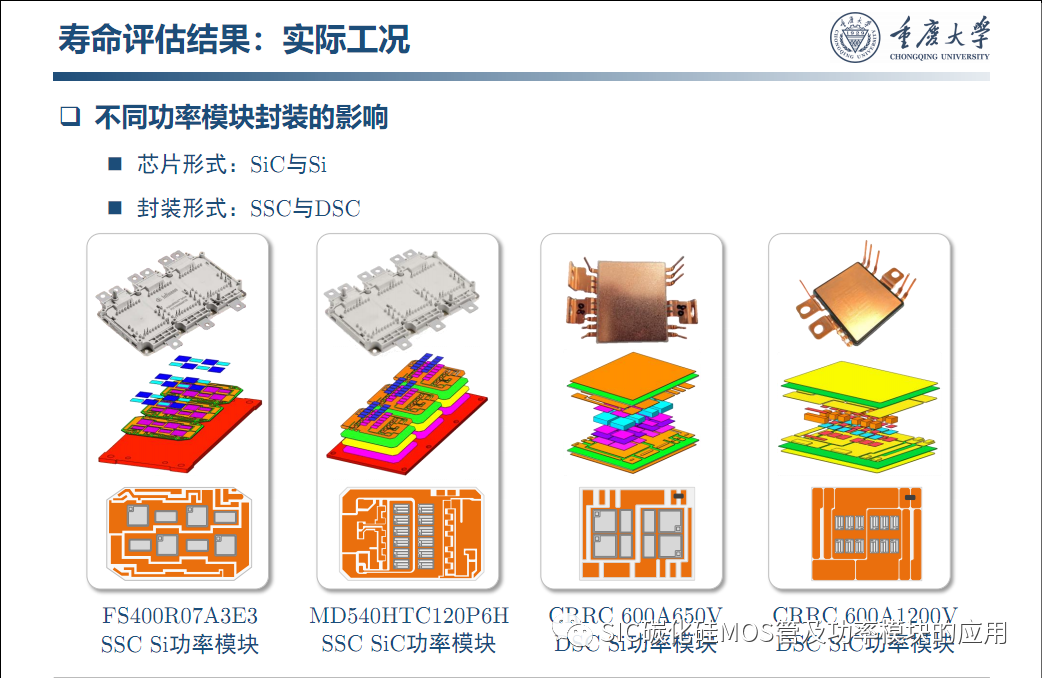

3.相同条件下,车用SiC电机控制的寿命仅为Si的10%,双面散热封装结构.纳米银烧结工艺,是未来车用SiC功率模块的标配。

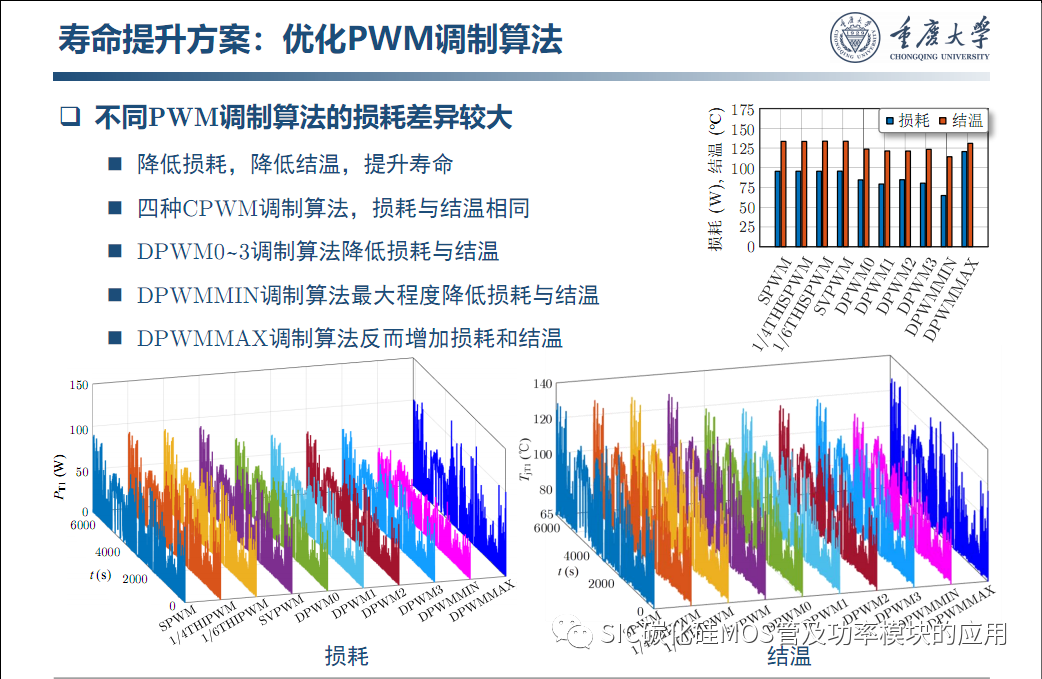

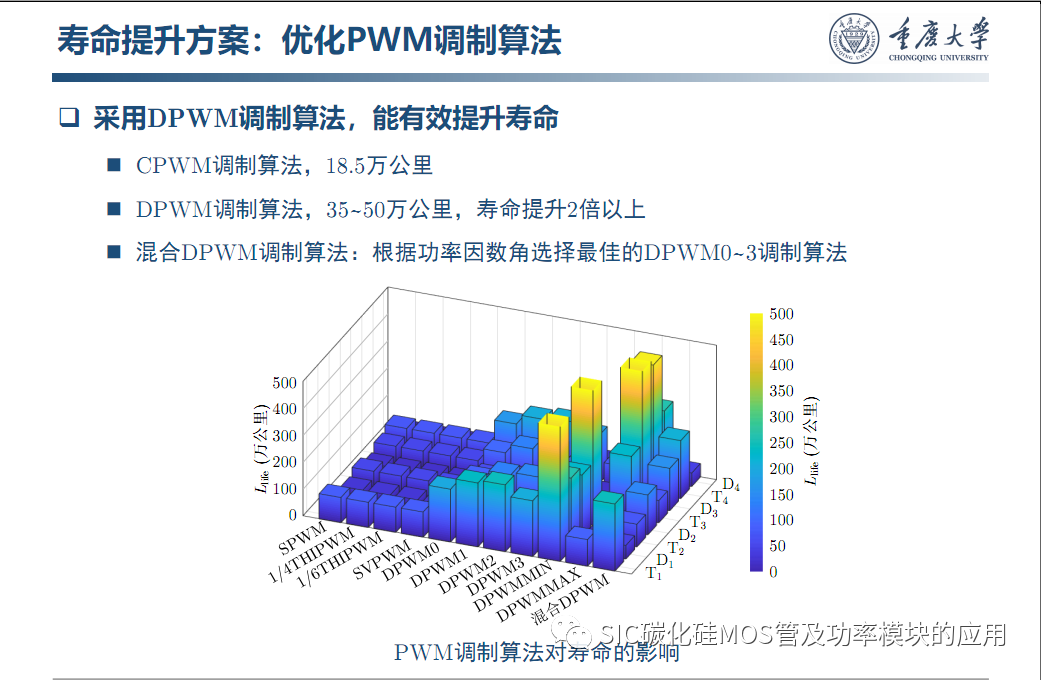

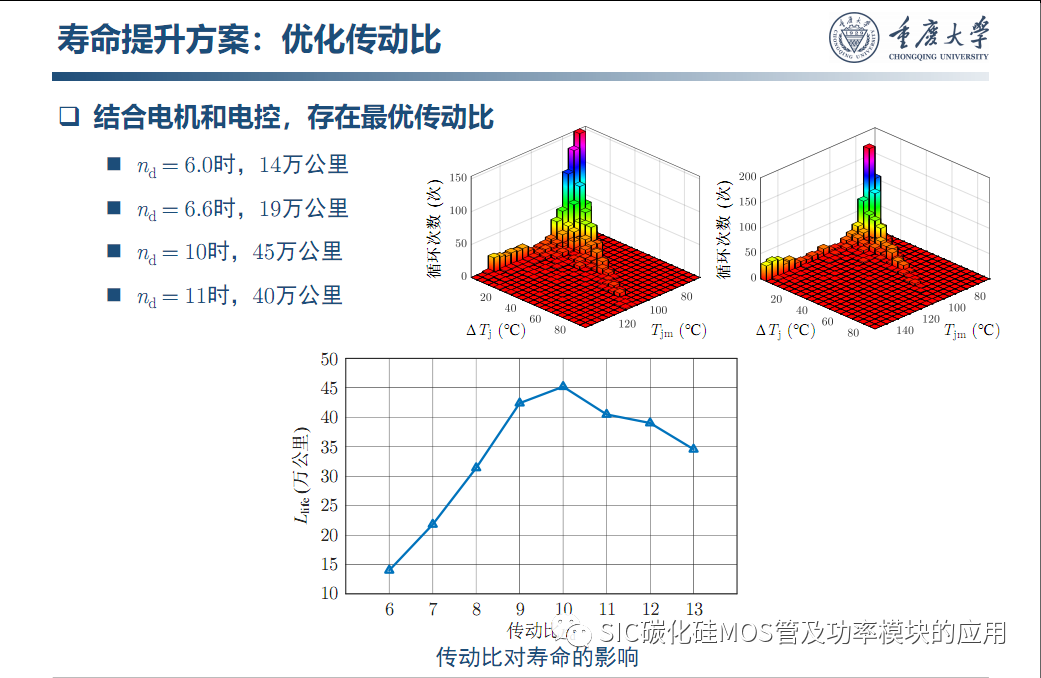

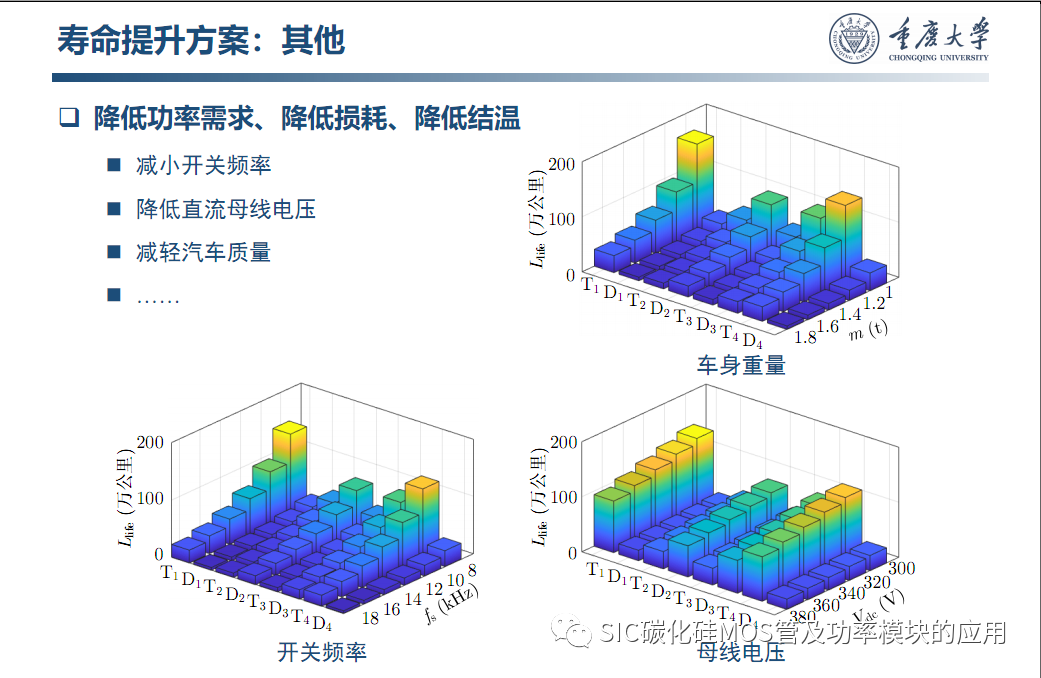

4.优化车身.电机.齿轮箱.逆变器的参数,降低器件损耗,降低芯片结温,可以有效提升车用SiC电机控制器的寿命。

总结与展望

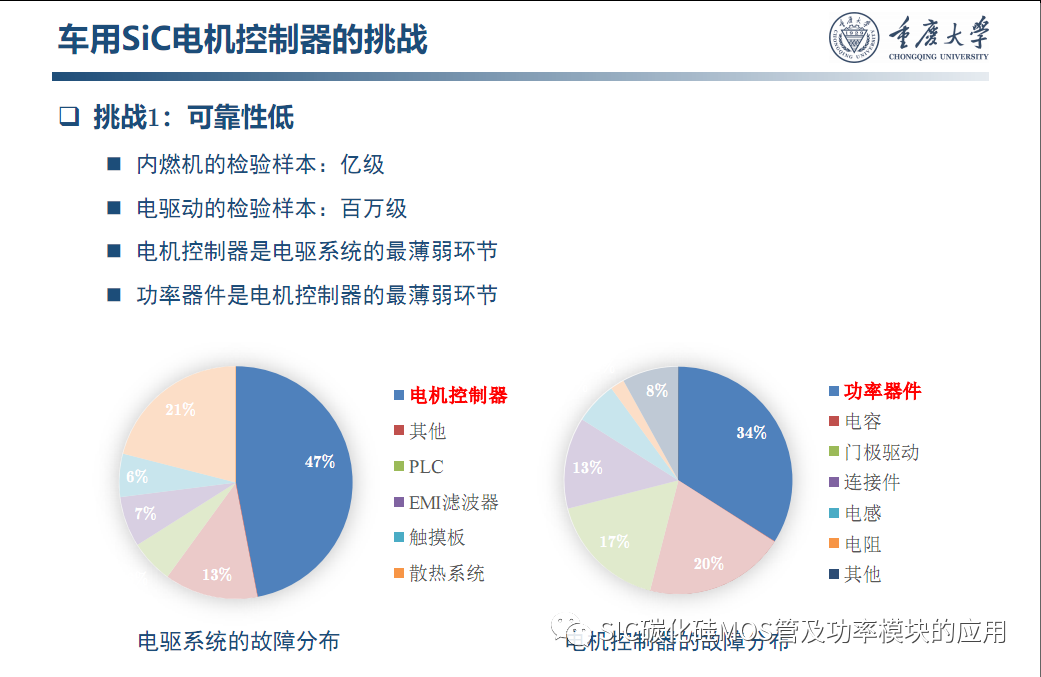

1.车用SiC功率模块的电学性能显著优于Si,急需理清多物理场.多芯片.多通道复杂耦合效应,并开发在线.非侵入式电–热–力原位表征方法。

2.车用SiC电机控制器的功率安度明显高于Si,急需解决SiC功率模块的高热通量与高EMI问题,并突破散热器和无源元件的效能–体积极限。

3.车用SiS电机控制器的寿命明显短于Si,急需发展SiC功率模块先进封装结构与封装工艺,并实现服役工况下的优化设计与优化控制。

声明:此文来源网络,是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。