-

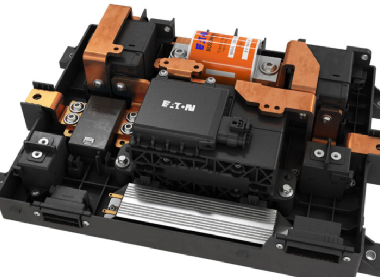

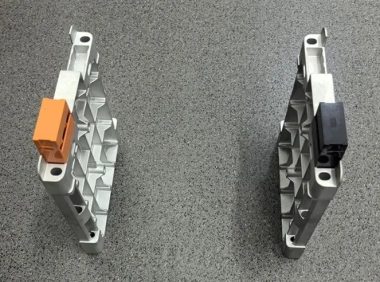

动力电池配电盒BDU安全设计(二八)取代接触器和熔断器的断路器

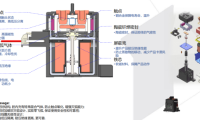

在早期的大巴车上,有使用小型断路器进行分断电池高压母线的用法,在伊顿的BDU中,我们又看到了断路器的使用。 伊顿的断路器命名为Breaktor,作用是取代接触器和保险/Pyro fuse。 一、Breaktor结构和功能 断路器Breaktor 通过整合接触器结构与直流电弧导向技术,在一个器件中实现了开关控制与电路保护的功能,其核心原理是对电路中过电流的快速感知和响应及电弧的有效灭弧,具体如下: …...

- 0

- 1

- 4

-

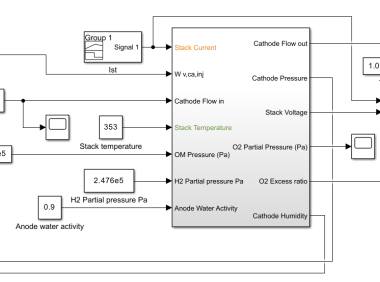

资料下载|氢燃料电池模型PEMFC

氢燃料电池模型PEMFC,基于MATLAB/simulink开发的。包括空压机模型,阳极氢气进气模型,阴极氧气进气模型,电堆模型等,用于模型仿真及前期的控制策略开发。1.PEMFC燃电模型,密歇根大学研发,效果好2.有详细的中文说明文档,具体到每个公式都有说明,没有文档看模型是非常难受的,这个文档非常详细,非常适合入门燃料电池系统建模的人学习。3.附自己用的一些燃电系统建模的资料。...

- 1

- 3

- 142

-

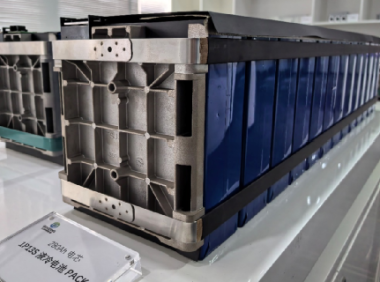

动力电池模组系统安全设计(十三)280Ah标准端板

昨天文章里面有一张铸铝端板的照片,由于是以前在网上找的,发文时候找不到厂家,没有备注来源就发出来了,结果被端板厂家宁波谷鼎新能源发现了,好囧! 也好,既然找到了原厂,就可以伸手要端板资料了,结合着电芯,咱们来看看他们这一款280Ah的具体端板吧。 一、储能端板标准化 实际上在写文章,寻找端板样式素材时,就发现280Ah的端板很多,基本是标准化产品了。 280Ah 电芯是中大型储能的主流电芯之一,当…...

- 0

- 0

- 40

-

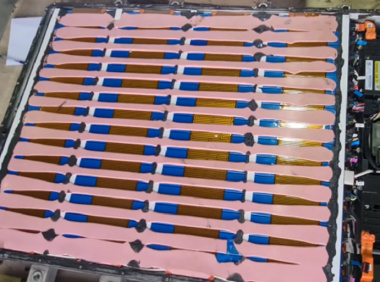

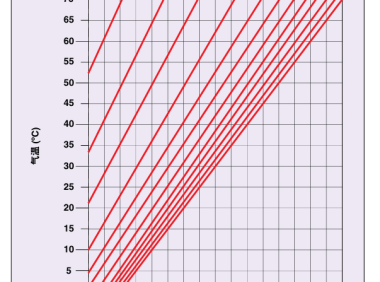

动力电池电气系统安全设计(十九)加热膜

当前,电池包主流加热方式主要包括液体循环加热、PTC 加热元件加热以及新兴的脉冲自加热等,但是还能在动力电池包中发现加热膜的使用身影,储能也在应用加热膜加热,今天就把加热膜分析一下。 一、加热膜的类型与特点 加热膜一般由发热芯体、绝缘体、连接器及线束等部件组成。 1、硅胶加热片: 由两层玻璃纤维布夹硅橡胶制成,厚度 0.8-1.5 毫米,每平米重 1.3-1.9 千克。以镍合金电阻线为发热元件,绝…...

- 0

- 0

- 39

-

铜铝排专题:软铜排的扩散焊接及自动化加工

铜铝排专题:软铜排的扩散焊接及自动化加工 上篇文章介绍了软铜铝排的加工工艺,可以看出软铜排加工的核心是高分子扩散焊接。 本文继续讲解软铜排知识,首先软铜排扩散焊接原理,然后介绍自动化生产设备。 图片来自:无锡海菲智能装备 一、高分子扩散焊接原理 1、扩散焊定义: 扩散焊(DFW)是一种固相焊接方法,核心在真空或保护气氛环境中,是将待焊工件紧密贴合,加热至母材熔点以下温度,并施加压力,经一定时间的保…...

- 0

- 0

- 4

-

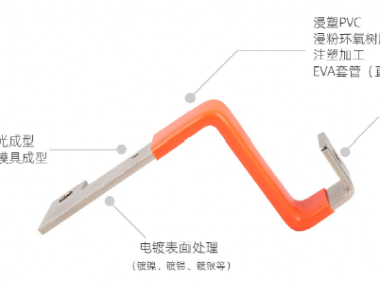

铜铝排专题:铝排折弯

从上两期文章分析可知,在国内汽车充电高压电路中,并没有采用特斯拉的铝棒,而是铝排凭借轻量化与高导电特性成为主流选择。 从充电插座到电池包,铝排需在车内完成多次折弯转向,那么我们不禁要问,铝排是怎么折弯的?折弯过程中又需要考虑哪些关键因素? 一、铝排的折弯方式: 针对充电回路的布线需求,铝排主要通过三种折弯方式实现转向: 1、立弯(窄面弯曲) 是充电口附近的常用方式,适用于水平方向的转向。对于较窄的…...

- 0

- 0

- 8

-

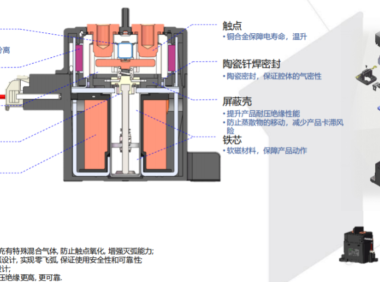

动力电池配电盒BDU安全设计(二一)直流接触器电磁系统失效能分析

基于前文对直流接触器的结构与功能分析,按照 FMEA 思路,从各核心部件入手,识别潜在失效模式、失效原因、对功能的影响及可能的检测方法,为 BDU 安全设计提供风险防控依据。 本章将对电磁系统失效进行分析,电磁系统作为接触器动作的 “动力源”,其失效将直接导致通断功能异常,具体失效模式如下文: 一、线圈失效 1、失效模式: 线圈短路、断路、绝缘层破损。 2、失效原因: 短路:线圈绕制过程中绝缘漆…...

- 0

- 0

- 10

-

动力电池电气系统安全设计(十三)电气防护之胶带

一、汽车电气线束胶带核心种类与特性升级 1. PVC 胶带(传统低压防护) 材料构成:软质 PVC 薄膜(厚度 0.1-0.15mm)+ 橡胶基胶粘剂 关键性能: 绝缘耐压:≤1000V(DC),适用于 12V/48V 低压系统 耐温范围:-10℃~80℃(高温软化点≤75℃) 耐磨等级:<100 次(A级) 应用局限:仅适用于内饰非振动区域,如车门线束临时包扎,新能源电池包禁用。 图片来源河北…...

- 0

- 0

- 39

-

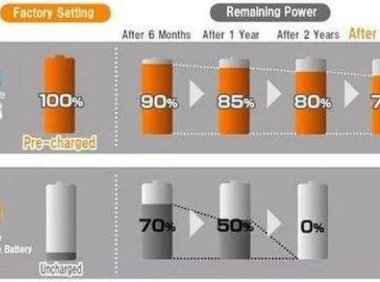

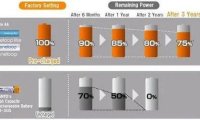

电池容量衰减变化及原因分析

正负极、电解液及隔膜是组成锂离子电池的重要成分。锂离子电池的正负极分 别发生锂的嵌入脱出反应,其正负极的嵌锂量成为影响锂离子电池容量的主要因素。因此,必须维持锂离子电池正负极容量的平衡性,才能确保电池具备最佳性 能。...

- 2

- 3

- 981

-

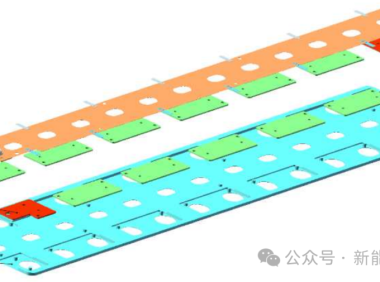

动力电池CCS安全设计(二)绝缘支撑件

接着第一部分,继续介绍集成母排CCS的绝缘支撑件 动力电池CCS安全设计(一)概述 一、注塑支架 在行业发展初期, CCS 产品主要采用注塑支架的集成方案, 通过热铆或者卡扣固定支架、 信号采集组件及铜铝排等 , 注塑支架通常采用阻燃 PC+ABS 或 PA66 注塑而成。 二、吸塑隔离板 CCS 吸塑隔离板使用阻燃 PC 薄膜吸塑、 裁切成型, 通过热铆工艺与信号采集组件、 铝巴连接整合成一个整…...

- 0

- 2

- 17

-

动力电池配电盒BDU安全设计(十三)基本性能测试

不知道在那本书上看到,项目的每一个需求必须是可量化和可验证的,否则需求就是伪需求。测试实际上是对需求的对应,BDU的需求是什么? BDU主要是用来控制动力电池回路的通断(预充、上电、下电),质保和设计寿命还有安全必须达到电池包的要求。 由于在整车的电池包内,还需要承接电池包的环境影响。基本上,测试就是围绕项目需求和电池包的环境展开的。 先大致分了一下,准备分成以下几个部分讲解:基本性能、环境性能…...

- 0

- 2

- 58

-

动力电池配电盒BDU安全设计(二六)兆瓦闪充下的双BDU

比亚迪在2025年3月17日发布了其革命性的兆瓦闪充技术,旨在解决电动车用户的充电焦虑。该技术通过超高电压和超大电流的结合,实现了与燃油车加油时间相当的充电效率。 兆瓦闪充采用的是什么样的技术,BDU的架构是什么?本文就来粗略分析下。 一、双BDU架构 比亚迪兆瓦闪充出来后,大家都对超级充电的方式和电池包充满兴趣,在超充电池包上可以看到BYD采用前后BDU的双BDU的创新架构。 汉L EV 10C…...

- 0

- 1

- 8

-

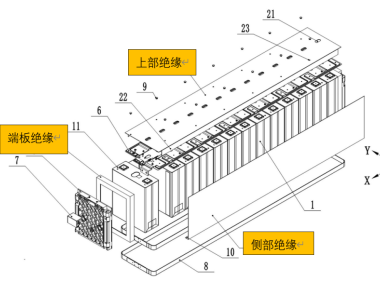

动力电池模组系统安全设计(十)绝缘板

电芯虽然有蓝膜包裹,但是模组设计中6个面都要考虑与周边金属物的绝缘,电芯之间的气凝胶既能缓冲、隔热又能绝缘。 电芯底部一般通过导热结构胶与液冷板胶接,液冷板则喷涂绝缘涂料。如果电芯底部开窗,一般在电芯底部增加绝缘板进行绝缘。 大部分动力电池已经取消模组上盖,现在上部绝缘与CCS的支撑件部分结合,再加上模组上部采用泡棉、云母纸、碳化硅橡胶绝缘。侧部同样大多采用云母纸、硅橡胶进行防火隔热和绝缘防护。 …...

- 0

- 0

- 11

-

DeepSeek回答如何成为一名优秀的电动汽车动力电池系统工程师

我们想成为一名优秀的电动汽车动力电池系统工程师,看看人工智能是怎么要求的? 要成为一名优秀的电动汽车动力电池系统工程师,并在人工智能(AI)时代保持竞争力,需要将传统电池技术与AI驱动的创新方法深度融合。以下是结合行业需求和AI技术发展方向的专业建议: 1. 核心专业知识 电化学与电池基础 电池材料与电芯设计 掌握锂离子电池(NCM、LFP、固态电池)的材料特性(正极/负极/电解液/隔膜)、电芯工…...

- 0

- 11

- 343

-

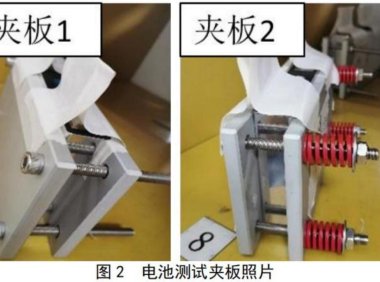

测试夹板对锂电池循环性能的影响

锂离子电池在循环过程中的膨胀力对电池循环性能有极其重要的影响。在对电池 进行循环测试时,为了消除电池在充放电循环时由于产气或者极片膨胀带来的负面 影响,通常会将电池两侧采用夹板进行加压固定。不同的夹板以及固定方式,对电 池的循环产生的影响不同,有的加压方式不但不会提高电芯循环寿命,反而会引发 析锂等负面效应,从而降低电池的使用寿命。...

- 0

- 2

- 346

-

动力电池 CCS 安全设计(九):一芯一管理 CCS+

上期探讨了CCS厂家发起的几个 CCS+CMU 二合一的集成方案,本期探讨储能用户方组织发起的一个方案; 就是中车株洲所联合协能科技、高特电子、中汇瑞德、中航华亿、大唐恩智浦共同推出的 一芯一管理 CCS+ 方案。 一、一芯一管理CCS+ 理念 一芯一管理 CCS+ 以CCS 深度集成 BMU为核心架构,通过 “为每颗电芯配备独立智能管理芯片”,实现五大特性:高安全、高智能、高集成、少维护、低成本…...

- 0

- 1

- 19

-

动力电池模组系统安全设计(十四)钢带

动力电池模组里面,有的使用上钢带下PET扎带方式捆绑,也有使用双钢带的。而在CTP/CTC电池包里面,就很少看到钢带应用了,储能电池模组却仍在大量使用钢带,为什么呢? 一、钢带的作用 钢带是电池中用于模组结构固定的金属件,通常采用不锈钢(如 304、LH201)或高强度铝合金制成,厚度多为 0.5-5mm、宽度 10-40mm,具备高抗拉强度(≥1200MPa),能为模组提供稳定的结构约束。 电芯…...

- 0

- 0

- 3

-

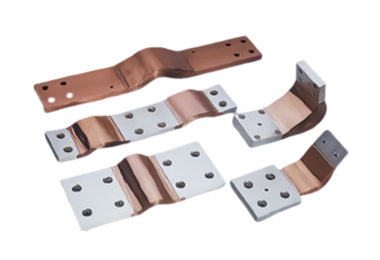

铜铝排专题:软铜排的加工

软铜排现在大量应用于电池包内,价格通常是硬铜排的 1.5到2 倍左右,为什么这么贵呢,原因就是它的加工比硬铜排复杂,今天就把软铜排加工这一块讲述一下。 一、为什么要用软铜排? 1、电池包内: 首先硬铜排无法适合紧凑空间的多次折弯,另外软铜排可折弯补偿母线长度过长带来的尺寸公差,相当于电缆长度预留,便于装配; 2、储能系统: 承载交流200-800A 大电流时,多层铜箔通过集肤效应可以提升载流效率;…...

- 0

- 0

- 5

-

动力电池电气系统安全设计(二十二)防凝露设计之提前预防

上篇文章今日寒露,聊聊电池包的凝露介绍了自然界和电池包露水产生的机理,我们就先回顾下电池包凝露产生的机理: 一、电池包凝露产生机理 1、根源在于水汽不断进入: 电池包的充放电引发呼吸效应,外部水汽可通过防爆阀透气膜,随着空气自由进入包内,而凝结成的液态水却排不出去; 2、产生条件: 当包内高温的湿润空气,接触到低于露点温度的部件时,水汽就会液化形成凝露。 二、电池包内凝露部位 1、电池包壳体: 壳…...

- 0

- 0

- 21

-

PACK 热失控安全设计:DFMEA 分析实战

在新能源汽车产业蓬勃发展的背景下,电池包 PACK 的安全设计已成为保障车辆性能与用户生命财产安全的核心议题,尤其是热失控蔓延抑制,直接关系到电池系统的安全边界,公众号文章已经专文论述过PACK热失控蔓延抑制技术,有兴趣可以关注公众号查看。 FMEA(失效模式与影响分析)作为可靠性工程的核心工具,凭借其系统化识别潜在失效模式、量化评估风险等级、针对性制定预防策略的优势,能够在设计阶段就将安全隐患 …...

- 0

- 0

- 27

-

铜铝排专题:绝缘材料怎么选?

铜铝排专题:绝缘材料怎么选? 电池包内铜排绝缘材料的选择需围绕电池包工况、性能需求、工艺适配性等方面,结合绝缘材料特性进行匹配。以下是具体选择逻辑与步骤: 一、电池包的核心工况要求 绝缘材料的选择需从电池包的实际工作环境出发,锁定关键约束条件: 1、温度范围: 若电池包长期工作在 - 40℃~80℃(如小型储能设备),可选择 PVC、普通 PA66 等中耐温材料; 若面临 - 40℃~120℃的宽…...

- 0

- 0

- 0

-

动力电池电气系统安全设计(九)铜铝排外观质量和电气性能要求

一、外观质量 1、外观检查 技术要求: 表面质量: 硬排:表面平整光滑,无气泡、毛刺、麻点、夹杂、分层等可见缺陷; 软排:端面切口平整,无毛刺、豁口;贴镍片时表面无焊化、起泡、起皮,焊口边缘圆滑无断片。 绝缘层要求:PVC 套管 / 热缩管无刮伤、开裂、缺胶、油污,厚度均匀性误差≤10%。 检测方法: 光照强度≥500lux(室内自然光),检测距离 30-50cm,视角与被测面呈 45°-90°;…...

- 1

- 0

- 21

-

动力电池配电盒BDU安全设计(二四)直流接触器外壳和环氧失效分析

今天对外壳和辅助部件进行失效分析,并重点对市场上常见的环氧发黄问题进行解析。 一、外壳和辅助部件失效分析 外壳与辅助部件虽不直接参与电能通断,但对接触器的稳定性与安全性至关重要。 1、外壳与封装失效 失效模式:外壳破裂、环氧 / 陶瓷封装密封不良、绝缘性能下降。 失效原因:机械冲击(如车辆碰撞);高温老化导致材料脆化;封装工艺缺陷(如气泡、裂缝)。 对功能的影响: 外壳破裂:内部部件暴露,易受灰尘…...

- 0

- 1

- 7